این جلسه مورخ ۱۶/۰۹/۱۴۰۴ با موضوع استانداردسازی راهبری مدار کارخانه مولیبدن برگزار گردید. موضوعات بررسی شده در این جلسه شامل معرفی مدار کارخانه مولیبدن ، مشکلات و چالش های نوسان در کارخانه ها ، بررسی نوسان های موجود در مرحله فلوتاسیون پرعیارکنی اولیه ( رافر) و ارائه پیشنهاداتی جهت کاهش این نوسان بود.

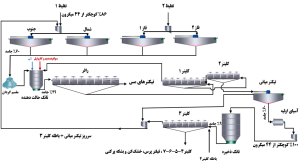

مدار کارخانه مولیبدن به این صورت است که خوراک از تهریز تیکنرهای مس-مولیبدن شمال و جنوب و همچنین فاز ۱ و ۲ تامین و از آنجا به مقسمی هدایت میشود که این مقسم وظیفه باردهی به ۲ مقسم گردان را به عهده دارد. پس از آن هر مقسم گردان وظیفه خوراکدهی به ۴ تانک حالت دهنده را بر عهده دارد. در تانک های حالت دهنده، مواد شیمیایی همچون سولفید سدیم، گازوئیل و آب اضافه میگردد. سپس، با درصد جامد ۲۹ وارد سلول های پرعیارکنی اولیه میشود. در کارخانه مولیبدن کنسانتره هر مرحله به مرحله بعد و باطله هر مرحله نیز به مرحله قبل خود ارسال میگردد. باطله مرحله پرعیارکنی اولیه به عنوان باطله نهایی کارخانه مولیبدن به سمت تیکنر های مس ارسال و کنسانتره مرحله پرعیارکنی اولیه وارد مرحله شستشو شده که شامل ۷ مرحله شستشو بوده و پس از طی این ۷ مرحله شستشو کنسانتره مرحله شستشو ۷ به عنوان کنسانتره نهایی وارد تیکنر های نهایی شده و ته ریز این تیکنر ها وارد ساختمان فیلترپرس و خشک کنی و در نهایت بشکه پرکنی میگردد (شکل ۱).

شکل ۱: مدار کارخانه مولیبدن طبق طراحی

هدف اصلی ارائه در مورد خوراک ورودی به کارخانه مولیبدن و نوسانات عیار، دبی و همچنین درصد جامد بود. نحوه ورود بار به مدار کارخانه و مرحله پرعیارکنی اولیه شرح داده شد.

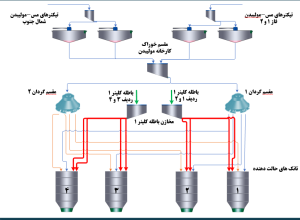

خوراک کارخانه از کنسانتره کارخانه های پرعیارکنی ۱ و ۲ که به ترتیب خوراک تیکنر های مس-مولیبدن شمال و جنوب و فاز ۱ و ۲ میباشد تامین میگردد. پس از آبگیری وارد مقسم خوراک کارخانه مولیبدن شده و پس از آن بین ۲ مقسم گردان بار توزیع میشود (شکل ۲).

شکل ۲: نحوه ورود خوراک کارخانه به سمت مقسم های گردان کارخانه مولیبدن

وظیفه مقسم های گردان تقسیم بار و توزیع بار بین ۴ تانک حالت دهنده است. پس از آن بر روی تانک های حالت دهنده نیز دو مخزن وجود دارد که ورودی این دو مخزن باطله های کلینر ۱ است. مخزن باطله کلینر ۱ ردیف ۱ و ۲ به تانک های حالت دهنده ۱ و ۲ و همچنین مخزن باطله کلینر ردیف ۳ و۴ به تانک های حالت دهنده شماره ۳ و ۴ بار را توزیع میکند (شکل ۳).

شکل ۳: نحوه توزیع خوراک کارخانه به تانک های حالت دهنده

درکارخانه ها نوسان میتواند چالشهایی را ایجاد نمایید که برخی از این چالش ها در این ارائه نام برده شد که شامل موارد زیر میباشد:

- نوسانات باردهی و زمان ماند در تجهیزات

- عدم کنترل مصرف مواد شیمیایی

- عدم امکان استفاده از حلقههای کنترلی در کارخانه

- عدم راهبری مناسب سلولهای فلوتاسیون

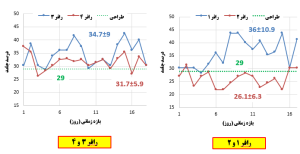

درکارخانه مولیبدن عوامل ایجاد این نوسان بررسی گردید و طی پایش هایی که انجام شد یکی از این عوامل نوسان درصد جامد در خوراک مرحله پرعیارکنی اولیه ( رافر) بود که این درصد جامد میبایست طبق طراحی ۲۹ درصد باشد اما برای رافر۱، ۳۶ درصد با انحراف معیار ۱۰/۹ و برای رافر ۲، ۲۶/۱ درصد با انحراف معیار ۶/۳ و برای رافر ۳ ، ۳۴/۷ درصد با انحراف معیار ۹ و برای رافر ۴، ۳۱/۷ با انحراف معیار ۵/۹ بود که دارای نوسان است (شکل ۴).

شکل ۴: نوسان درصد جامد ورودی به سلول پرعیارکنی اولیه ( رافر)

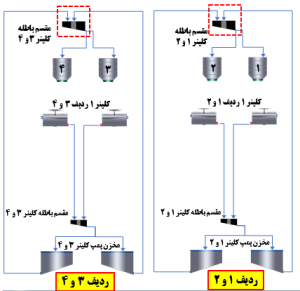

از عوامل دیگر ایجاد نوسان در دبی و عیار، تقسیم نامناسب باطله شستشو ۱ ( کلینر۱) بود که مسیر آن به اینصورت است : مرحله شستشو ۱، ۴ ردیف است. باطله ردیف ۱ و ۲ به ۲ حوضچه پمپ منتقل میگردد و پس از آن با استفاده از پمپ ردیف ۱ و ۲ به مقسم باطله شستشو ۱ ( کلینر) انتقال پیدا میکند. این مقسم بار خود را بین تانک های حالت دهنده شماره ۱ و ۲ تقسیم میکند که برای ردیف ۳ و ۴ نیز به همین صورت بار انتقال میابد (شکل ۵).

شکل ۵: مسیر انتقال باطله شستشو ۱ (کلینر )

به دلایلی مانند تفاوت در بارکشی، عیار متفاوت ۴ ردیف شستشو ۱ و ایراد در پمپ های انتقال و تفاوت در مسیر انتقال، دبی و عیار متفاوتی در ردیف های ۱ و ۲ با ردیف ۳ و ۴ بوجود میآید. طی بررسیهایی انجام شده دبی باطله شستشو ردیف ۱ و ۲، ۸۲/۸ مترمکعب بر ساعت و ردیف ۳ و ۴، ۶۱/۲ مترمکعب بر ساعت اندازهگیری شد.

همچنین از ۴ ردیف پرعیارکنی اولیه (رافر) نمونهگیری جهت عیارسنجی گرفته شد. متوسط عیار مولیبدن رافر ردیف ۱ و ۲، ۰/۴۹ درصد و متوسط عیار ردیف ۳ و ۴، ۰/۶۰ درصد بود که نشان از تقسیم نامناسب باطله شسشتو ۱ است.

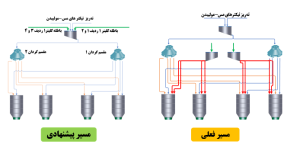

جهت کاهش نوسان ورودی به سلول های پرعیارکنی اولیه پیشنهاد انتقال باطله کلینر ۱ به مقسم ورودی کارخانه داده شد که به همراه تهریز تیکنرهای مس-مولیبدن شمال و جنوب و فاز ۱ و ۲ همگن شده و به مقسم های گردان خوراک دهی شود (شکل ۶). از اثرات این انتقال میتوان به موارد زیر اشاره نمود:

- همگنسازی خوراک مرحله پرعیارکنی اولیه قبل از ورود به مقسم های گردان

- کاهش نوسان دبی و عیار ورودی ۴ ردیف مرحله پرعیارکنی اولیه

- اختلاط کامل مواد شیمیایی موجود در باطله کلینر ۱ به خوراک ورودی کارخانه

- کاهش ۸ مسیر از ۱۶ مسیر ورودی به تانکهای حالتدهنده

شکل ۶: انتقال باطله شستشو ۱ به مقسم خوراک کارخانه

همچنین جهت کاهش نوسان درصد جامد، دبی و عیارخوراک ورودی به کارخانه که به دلیل نوسان و تفاوت در درصد جامد، دبی و عیار ارسالی از تهریز تیکنرهای مس- مولیبدن شمال و جنوب با فاز ۱ و۲ است، پیشنهادی ارائه گردید. امکان افزودن مخزنی قبل از ورود بار به مقسم خوراک کارخانه وجود دارد. بار ابتدا وارد یک مخزن نوسان گیری شده و بعد از آن به مقسم خوراک دهی و وارد مقسم های گردان گردد. طی بررسیهایی که انجام شد مخزنی در طبقه همکف کارخانه مولیبدن وجود دارد که در طی این چند سال از آن استفاده نمیشود (شکل ۷). مزایای استفاده از این مخزن نوسانگیر شامل موارد زیر است:

- اختلاط تهریزهای تیکنر مس-مولیبدن شمال و جنوب با فاز ۱ و ۲

- امکان ارسال تناژ کنترلشده به کارخانه مولیبدن

- امکان افزودن مواد شیمیایی (گازوئیل و سیلیکات سدیم) به مخزن نوسانگیر

- امکان تنظیم درصد جامد ارسالی به تانکهای حالت دهنده

- افزایش زمان ماند خوراک به مدت حداقل ۴۸ دقیقه برای موارد اضطراری

جهت اجرای این پیشنهاد میبایست ملاحظات و چالش هایی از قبیل تهیه همزن و پمپ نیز در نظر گرفته شود.

شکل ۷: مسیر پیشنهادی برای افزودن مخزن نوسان گیر

خلاصه و نتیجهگیری:

- افزایش زمان ماند خوراک ورودی به کارخانه به مدت ۴۸ دقیقه و ارسال بار یکنواخت و همگن به مدار فلوتاسیون از طریق افزودن مخزن نوسانگیر امکان پذیر است.

- با انتقال باطله کلینر ۱ به مقسم خوراک کارخانه ۸ مسیر از ۱۶ مسیر ورودی به تانکهای حالتدهنده کاهش مییابد.

- با تغییر مسیر باطله کلینر ۱ به مقسم خوراک کارخانه مولیبدن، مواد شیمیایی موجود در هر چهار ردیف کلینر در یک نقطه مخلوط و همگن میشود.

- با کاهش نوسان ورودی به کارخانه، امکان راهبری استاندارد مدار و استفاده از حلقههای کنترلی در کارخانه امکانپذیر میشود.