این جلسه مورخ ۱۴۰۴/۰۷/۰۶ با موضوع بررسی سیستم شستشو کف در مرحله سوم شستشو کارخانه پرعیارکنی یک و امکانسنجی استفاده از افشانههای مخروط کامل در آن سلولها برگزار شد. موضوعات بررسی شده در این جلسه شامل معرفی مدار فلوتاسیون کارخانه پرعیارکنی یک، آشنایی با فرآیند شستشو کف و انواع افشانهها، بررسی وضعیت شستشو کف با استفاده از دوشها و بررسی و امکانسنجی استفاده از افشانههای مخروط کامل است.

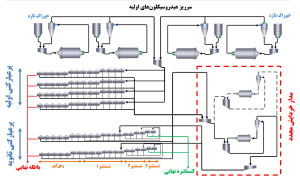

مدار فلوتاسیون کارخانه پرعیارکنی یک از دو ضلع مشابه شمال و جنوب تشکیل شده است که در هر ضلع چهار مدار آسیاکنی اولیه بسته وجود دارد. در ابتدا خوراک تازه به همراه تهریز خوشه هیدروسیکلونهای اولیه وارد آسیاهای اولیه میشود که خروجی آسیا وارد خوشه هیدروسیکلونهای اولیه شده که سرریز آن به سمت مقسم گردان میرود. مقسم گردان خوراک چهار ردیف ۱۴ سلولی از سلولهای پرعیارکنی اولیه را تامین میکند که هر ردیف یک بانک چهار سلولی و دو بانک پنج سلولی وجود دارد. باطله آن به عنوان باطله نهایی و کنسانتره آن به علاوه کنسانتره سلولهای رمق گیر وارد مدار خردایش مجدد میشود. کنسانتره مرحله پرعیارکنی اولیه و رمقگیر به علاوه خروجی آسیای ثانویه وارد خوشه هیدروسیکلونهای ثانویه میشود که س رریز آن به سمت مدار پرعیارکنی ثانویه میرود. در مدار پرعیارکنی ثانویه پس از سه مرحله شستشو، کنسانتره مرحله سوم شستشو به عنوان کنسانتره نهایی و باطله مرحله شستشو به عنوان خوراک مرحله رمقگیر در نظر گرفته میشود (شکل ۱).

شکل ۱: معرفی مدار کارخانه پرعیارکنی یک

به علت تغییرات سنگ معدن و ترکیبات کانیشناسی عیار خوراک معدن از ۱/۱۷ به ۰/۵۹ درصد و عیار کنسانتره نهایی از ۳۲ به ۲۱/۸۲ درصد رسیده است. ردیف پرعیارکنی ثانویه وظیفه افزایش عیار را به عهده دارد. طبق طراحی اولیه دو مرحله شستشو (دو سلول شستشو مجدد و هشت عدد سلول شستشو و ده عدد سلول رمقگیر) وجود داشته است. در طی سالیان گذشته اقداماتی جهت افزایش عیار صورت گرفته است.

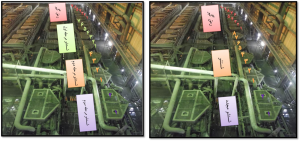

در سال ۱۳۹۶ مهندسین فاضلی و بیدشهری، با استفاده از ظرفیت مدار یک مرحله شستشو به مرحله پرعیارکنی ثانویه افزودند. این تغییر باعث افزایش ۲/۵ درصدی عیار کنسانتره نهایی شد(شکل ۲).

شکل ۲: ردیف پرعیارکنی ثانویه (طراحی و فعلی)

همچنین در سال ۱۳۷۹ مهندس فاضلی با ایجاد یک سیستم شستشو به وسیله دوش، باعث افزایش ۲ درصدی عیار کنسانتره نهایی شد.

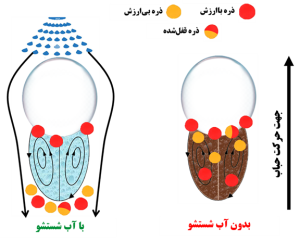

همانطور که در شکل ۳ مشاهده میشود. در حالتی که آب شستشو وجود نداشته باشد، به دلیل حرکت حباب به سمت بالا منطقه کم فشاری پشت آن بوجود آمده که ذرات بی ارزش و ذرات قفل شده داخل آن به دام می افتند. درصورت استفاده از سیستم شستشو، آب تمیز جایگزین آب پشت حباب میشود و ذرات بی ارزش را به پایین هدایت میکند.

شکل ۳: شماتیکی از حرکت حباب و تاثیر آب شستشو

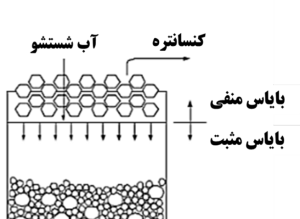

آب شستشو به دو بخش تقسیم میشود. یک قسمت از آن به همراه کنسانتره از سلول خارج میشود و قسمت دیگر به سمت کف و ناحیه جمعآوری پایین رفته و عمل شستشو کف را انجام میدهد. آبی که بهطرف پایین حرکت میکند، آب بایاس نامیده میشود. برای مؤثربودن عمل شستشو کف، وجود آب بایاس روبهپایین الزامی است که به عملیات بایاس مثبت معروف است. در این حالت عیار کنسانتره نهایی افزایش یافته و ناخالصیها کاهش مییابد (شکل ۴).

شکل ۴: شماتیکی از بایاس مثبت و منفی داخل سلول فلوتاسیون

در حال حاضر شستشو کف با استفاده از دوشها صورت میگیرد. مسئله اصلی، گرفتگی روزنههای ۱/۵ میلیمتری و کاهش سطح پاشش این دوشها است. برای بررسی روند کاهش سطح پاشش، سه عدد دوش سالم نصب و پس از ۱۸ روز الگوی پاشش بررسی شد (شکل ۵).

شکل ۵: الگوی پاشش دوش سالم و کارکرده

نقاط پاشش دوش سالم و دوش کارکرده رسم شد (شکل ۶). نتایج بدست آمده از آنالیز تصویری نشان داد سطح پاشش پس از ۱۸ روز ۴۷/۵ درصد کاهش مییابد.

شکل ۶: رسم نقاط پاشش در دوش سالم و کارکرده

همچنین کاهش مقدار دبی (شیر در حالت کاملا باز) پس از ۱۸ روز مشاهده شد. دبی دوش سالم برابر با ۱۴۲ لیتر در دقیقه و برای دوشهای کارکرده ۱۲۱/۶ لیتر در دقیقه است (جدول ۱). این نتایج نشاندهنده کاهش ۱۴/۴ درصدی دبی است.

جدول ۱: دبی اندازهگیری شده در دوشهای سالم و کارکرده

همچنین با کاهش سطح مقطع و کاهش دبی پاشش، سرعت ظاهری ۶۳ درصد افزایش پیدا میکند (جدول ۲).

جدول ۲: تغییرات سرعت ظاهری با تغییر دبی پاشش و سطح مقطع

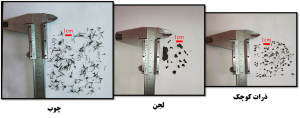

پس از بررسی تغییرات بوجود آمده، رسوبات به دام افتاده در دوشهای کارکرده (پس از ۱۸ روز) جمعآوری شدند. این رسوبات در سه دسته ذرات کوچک، لجن و چوب قرار گرفتند (شکل ۷).

شکل ۷: رسوبات ریز، لجن و چوب

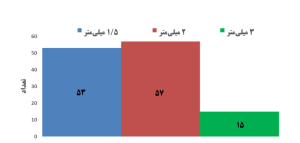

همچنین ذرات ریز به سه دسته ۱/۵، ۲ و ۳ میلیمتر تقسیم شدند (شکل ۸). تعداد این ذرات برابر با ۱۲۵ عدد است. در صورتی که هر دوش ۱۶۵ عدد روزنه ۱/۵ میلیمتری دارد.

شکل ۸: تعداد و ابعاد ذرات ریز به دام افتاده در دوش

به منظور رفع گرفتگی دوشها در دراز مدت استفاده از افشانههای مارپیچ و مخروط کامل پیشنهاد شد (شکل ۹). افشانههای مارپیچ به دلیل ساختار و فضای عبوری نسبتا زیاد احتمال گرفتگی بسیار کمی دارند. ضعف این افشانهها الگوی پاشش ناهمگن روی سطح کف است.

شکل ۹: انواع افشانههای مارپیچ و مخروط کامل

به علت وجود یک بخش پروانهای داخل افشانههای مخروط کامل، جریان آب تغییر کرده و باعث پاشش ریز و مخروط کامل ذرات آب می.شود. این افشانهها در ابعاد، جنس، زاویه و دبی پاششهای متنوعی تولید میشود.

افشانه مخروط کامل مورد استفاده از شرکت BETE و مدل MP375 با جنس پلیپروپیلن و با زاویه پاشش ۹۰ درجه است. حداکثر روزنه عبوری برابر با ۹/۵ میلیمتر است که باعث میشود ذرات ۳ میلیمتری داخل آن گیر نکند. همچنین به دلیل طراحی سه تکه آن رسوب زدایی با سهولت بیشتری انجام میگیرد (شکل ۱۰).

شکل ۱۰: طراحی سه تکه افشانههای مخروط کامل

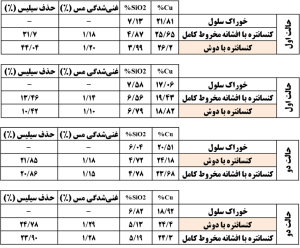

سه عدد از افشانههای مخروط کامل در یک سمت و در سمت دیگر دوشهای قبلی نصب شدند. نمونهگیری از خوراک، کنسانتره سلول در سمت دوش و کنسانتره سلول در سمت افشانههای مخروط کامل انجام شد. در حالت دوم به منظور حذف تاثیر موقعیت مکانی نصب افشانهها روی سلول، دوشها با افشانه مخروط کامل جابجا شدند و نمونهگیری انجام شد. نتایج این دو حالت در جدول ۳ آورده شده است.

جدول ۳: آنالیز عیاری خوراک، کنسانتره دوش و افشانه مخروط کامل

طبق بررسیهای انجام شده، میانگین نسبت غنیشدگی در دوشهای سالم برابر با ۰/۰۸± ۱/۱۹ و میانگین نسبت غنیشدگی مس در افشانههای مخروط کامل برابر با ۰/۰۶± ۱/۱۹ است. این نشاندهنده تاثیر یکسان در غنیشدگی مس در این دو افشانه است.

همچنین میانگین نسبت حذف سیلیس برای دوشهای سالم برابر با ۱۳/۹۶±۲۵/۲۷ و میانگین نسبت حذف سیلیس برای افشانههای مخروط کامل ۷/۵۵±۲۲/۴۸ درصد است. این نشاندهنده عملکرد بهتر دوشها در حذف سیلیس است. باتوجه به نتایج، استفاده از دوشها (در صورت نظافت زود به زود) عملکرد بهتری نسبت به افشانههای مخروط کامل دارند.