این جلسه در مورخ ۱۲/۵ ۰/۱۴۰۴با موضوع شاخصهای کلیدی فرآیند در مدار سرندکنی و سنگشکنی کارخانه تغلیط در مجتمع مس سرچشمه برگزار شد. موضوعات مطرح شده شامل معرفی مدارهای کارخانه سرندکنی و سنگشکنی، شاخصهای مدار سرندکنی و سنگشکنی، ارائه یافتهها و نتایج، خلاصه و نتیجهگیری بودند.

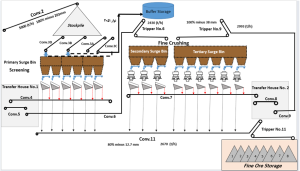

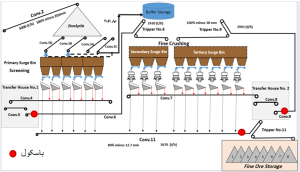

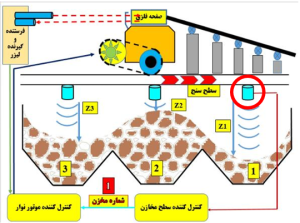

با توجه به شکل ۱، مدار سنگ شکنی مجتمع مس سرچشمه از یک سنگ شکن اولیه (ژیراتوری) با ظرفیت ۵ هزار تن بر ساعت، واحد سرند کنی اولیه شامل شش سرند لرزان، سه سنگ شکن ثانویه (مخروطی استاندارد با اندازه ۲۱۳ سانتی متر) هر کدام به ظرفیت ۷۸۷ تن بر ساعت همراه با سرند و شش سنگ شکن ثالثیه (مخروطی سر کوتاه با اندازه ۱۲۱ سانتی متر) هر کدام به ظرفیت ۳۹۶ تن بر ساعت در مدار بسته با سرند های لرزان تشکیل شده است. سنگ معدن طی سه مرحله خردایش و طبقه بندی، وارد انبار نرمه می شود و خوراک بخش آسیا کنی اولیه (با اندازه ۸۰ درصد زیر ۷/۱۲ میلی متر) را تشکیل میدهد.

|

|

شکل۱: شماتیک کلی مدار کارخانه سرندکنی و سنگشکنی مجتمع مس سرچشمه |

شاخصهای کلیدی فرآیند مدار سرندکنی و سنگشکنی

- دانهبندی

- توانکشی سنگشکنها

- تناژ

- سطح مخازن و سطح محفظه سنگشکن

شاخصهای کلیدی فرآیند (Key Process Indicators یا KPIs) در فرآوری، معیارهایی هستند که برای ارزیابی و پایش عملکرد و کارایی فرآیندهای مختلف در یک واحد فراوری (مانند کارخانه تولیدی، پالایشگاه، کارخانه شیمیایی و غیره) استفاده میشوند. این شاخصها به مدیران کمک میکنند تا نقاط قوت و ضعف فرآیندها را شناسایی کرده و تصمیمات بهتری برای بهبود عملکرد اتخاذ کنند. تحلیل این شاخصها، امکان شناسایی نقاط ضعف، پایش مستمر فرآیند و ارائه راهکارهایی جهت بهبود عملکرد را فراهم میسازد.

دانه بندی

- دوربین پایش دانهبندی ذرات

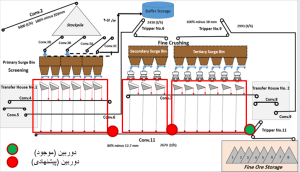

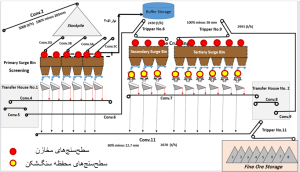

کنترل دانهبندی ذرات خرد شده از اهداف کلیدی در واحد سرندکنی و سنگشکنی است؛ چراکه دانهبندی مناسب موجب کاهش بار برگشتی و بهبود عملکرد آسیای گلولهای میشود. دانهبندی مطلوب این واحد، ۷/۱۲میلیمتر تعریف شده است. تا چندی پیش پایش دانهبندی عمدتاً بهصورت چشمی و توسط مراقبتکار انجام میشد، که روشی بسیار وابسته به دقت نیروی انسانی، زمانبر و مستعد خطاست. در این راستا، نصب دوربینهای پایش دانهبندی، روی سه نقطه کلیدی نوار ۱۱ پیشنهاد شده است (شکل ۲).

|

|

شکل ۲ : محلهای پیشنهادی برای نصب دوربین پایش بر روی نوار ۱۱ |

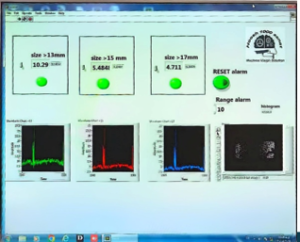

در حال حاضر، نصب دوربین در یکی از محلهای پیشنهادی، یعنی نوار ۱۱ انجام شده است. این دوربین، محصول خروجی پس از سرندکنی اولیه، سرندکنی ثانویه و سرندکنی ثالثیه را بصورت لحظهای پایش میکند. همچنین، تصاویر و دادههای دریافتی از دوربین مستقیماً به اتاق کنترل ارسال میشوند تا امکان تحلیل و تصمیمگیری سریع برای اپراتور فراهم شود.

حلقه کنترل توانکشی سنگشکنها

- توانکشی سنگشکنهای ثانویه و ثالثیه

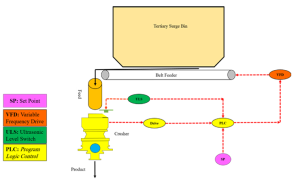

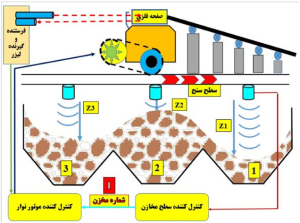

توان مصرفی سنگشکنها بهعنوان شاخصی کلیدی برای ارزیابی عملکرد، بهینهسازی مصرف انرژی و تشخیص وضعیت بارگیری تجهیزات مورد استفاده قرار میگیرد. اندازهگیری توان با استفاده از دستگاه پاورترنسمیتر انجام میشود که امکان پایش لحظهای توان الکتریکی مصرفی را فراهم میسازد. در مدار سنگشکنی، حلقه کنترل توان با هدف پایدارسازی مصرف توان و جلوگیری از نوسانات شدید طراحی شده است. در این حلقه، مقدار مطلوب توان توسط اپراتور تعیین و سیستم با تغییر سرعت خوراکدهنده، توان مصرفی را تنظیم میکند. در شرایط خاص (مانند افت ناگهانی توان یا افزایش سطح مواد در محفظه)، حلقه کنترل سطح نیز فعال میشود و از بروز انسداد یا فشار بیش از حد بر سنگشکن جلوگیری میکند.

در ابتدای راهاندازی حلقه کنترلی، سیستم در وضعیت دستی فعال میشود تا امکان بررسی و کنترل اولیه توسط اپراتور فراهم گردد. پس از گذشت حدود پنج دقیقه از شروع به کار، اپراتور میتواند سیستم را به وضعیت خودکار تغییر دهد. در لحظه تغییر وضعیت از حالت دستی به خودکار، مقدار لحظهای توانکشی بهعنوان مقدار مرجع (Set Point) در نظر گرفته میشود. این اقدام با هدف جلوگیری از ایجاد نوسانات ناگهانی در فرآیند کنترلی انجام میشود (شکل ۳).

|

|

شکل ۳: حلقه کنترلی سنگشکنهای ثالثیه |

پایشها نشان دادند که حلقه کنترل خودکار توانکشی در سنگشکنهای ثالثیه غیرفعال است. علت اصلی این موضوع، عملکرد نامناسب خوراکدهنده نواری است. مشکلات عمده شامل، نشستن گرد و غبار بر روی کلاچ مغناطیسی و ایجاد اختلال در تنظیم سرعت خوراکدهنده وعدم تعویض بهموقع صفحات تنظیم خاک هستند که منجر به افزایش تدریجی ارتفاع سطح مواد و همچنین افزایش ناخواسته تناژ ورودی به سنگشکنها میشود (شکل ۴).

|

|

شکل ۴ : محل قرارگیری موتور و کلاج مغناطیسی خوراکدهنده نواری و همچنین موقعیت صفحات تنظیم خاک |

تناژ

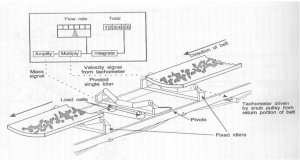

تناژ، بیانگر مقدار ماده جابهجا شده در واحد زمان (تن بر ساعت) است و یکی از شاخصهای حیاتی در پایش عملکرد فرآیندهای خردایش و طبقهبندی محسوب و توسط ترازوی الکترونیکی اندازهگیری میشود (شکل ۵).

|

|

شکل ۵: ترازوی الکترونیکی نوار نقاله |

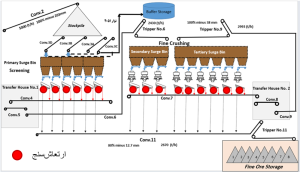

این شاخص (تناژ) در سه نوار نقاله اصلی (شماره ۶، ۹ و ۱۱) بطور مداوم اندازهگیری میشود (شکل ۶). برای این منظور از ترازوی تسمهای (Belt Scale) استفاده میگردد که وزن لحظهای مواد عبوری را اندازهگیری و نرخ انتقال را گزارش میکند. تناژ نوار نقاله نقش مؤثری در کنترل بار در گردش، جلوگیری از انسداد تجهیزات، بهینهسازی انرژی مصرفی و بهبود کیفیت محصول نهایی دارد.

|

|

شکل ۶ : محلهای اندازهگیری تناژ با استفاده از ترازو |

سطح مخازن و سطح محفظه سنگشکن

یکی از مهمترین کاربردهای اندازهگیری سطح، کاهش نوسانات بار ورودی به مخازن است؛ موضوعی که بهویژه در بخشهای سرندکنی و سنگشکنی ثانویه و ثالثیه از اهمیت بالایی برخوردار است، زیرا نوسانات شدید میتواند عملکرد تجهیزات پاییندست را مختل سازد. در بالای مخازن، سطحسنج فراصوت نصب شدهاند که بصورت برخط سطح مواد در مخازن را پایش میکنند. همچنین در بالای محفظه سنگشکنها، سطحسنجهای فراصوت نصب شده است (شکل ۷). این حسگرها با ارسال امواج صوتی در محدوده فرکانسی ۲۰ تا ۲۰۰ کیلوهرتز و تحلیل بازتاب آنها، سطح دقیق ماده را اندازهگیری میکنند. کنترل دقیق سطح، نقش مهمی در جلوگیری از سرریز یا خالی ماندن مخازن ایفا کرده و موجب پایداری فرآیند میشود.

|

|

شکل ۷: محلهای قرارگیری سطحسنجهای بالای مخازن و سطح محفظه سنگشکن |

حلقه کنترل خودکار نوار نقالهکجکن (تریپر)

از جمله کاربردهای مهم این سیستم، کنترل موقعیت نوار نقالههای کجکن (Tripper) در نوارهای ۶، ۹ و ۱۱ است که وظیفه توزیع خوراک به سه مقصد مخازن ثانویه، مخازن ثالثیه و انبار نرمه را دارند. حلقه کنترلی طراحیشده برای این منظور، منجر به همگنسازی مواد، کاهش استهلاک تجهیزات و بهبود پایداری فرآیند میشود.

برای فعالسازی حلقه کنترلی نوار کجکن ابتدا باید دو شرط اولیه برقرار باشد:

- میانگین سطح سه مخزن ثانویه از ۳۰% ظرفیت بیشتر باشد.

- سیستم پایش سطح در وضعیت خودکار قرار گرفته باشد.

پس از احراز این شرایط، سطحسنجهای فراصوت نصبشده بر روی هر مخزن، عمق ماده را اندازهگیری کرده و میانگین سطوح مخازن محاسبه میشود. سپس با انتخاب مخزن مقصد توسط سیستم، موتور نوار کجکن فعال شده و نوار به موقعیت تعیینشده منتقل میشود. درادامه، فرآیند خوراکدهی تا زمانی ادامه مییابد که سطح مخزن مقصد به آستانه بالایی تعیینشده (معادل ۷۵% ظرفیت یا عمق ۲ متر) برسد. در این نقطه، سیستم بهطور خودکار عمل خوراکدهی را متوقف میکند تا از سرریز یا پر شدن بیش از حد مخزن جلوگیری شود (شکل۸).

|

|

شکل ۸: شماتیک حلقه کنترل خودکار نوار نقاله کجکن (تریپر) |

پایش ارتعاش سرندهای لرزان

در طراحی اولیه کارخانه، تجهیزاتی برای پایش برخط ارتعاش سرندها پیشبینی نشده بود. این کمبود در حالی است که ارتعاش مناسب سرند تأثیر مستقیمی بر جدایش اندازه و کیفیت دانهبندی محصول دارد. نصب ارتعاشسنج سرندها (BTS) انجام شده و در حال حاضر، وضعیت سرندها بهصورت لحظه ای مورد پایش قرار میگیرد (شکل ۹).

|

|

شکل ۹: ارتعاشسنجهای نصب شده بر روی سرندهای اولیه، ثانویه،ثالثیه |

ارائه یافتهها و تحلیل نتایج

- محدودیتهای دوربین پایش دانهبندی

دوربین پایش دانهبندی بمنظور کنترل برخط کیفیت محصول خروجی مدار سرندکنی و سنگشکنی مورد استفاده قرار گرفته است؛ با این حال، دوربین پایش دانه بندی شامل محدودیت هایی به شرح زیر است:

- گرد و خاک محیطی

- خطای تحلیل ذرات ریز یا چسبیده

- پایش دانهبندی ذرات روی نوار

(الف) (ب) (الف) (ب) |

|

شکل ۱۰ : الف) محل نصب دوربین پایش دانهبندی روی نوار ۱۱ ب) پایش لحظه ای دوربین آنالیز ذرات بر روی نوار ۱۱ |

- عدم استفاده از حلقه کنترل خودکار توانکشی سنگشکن

اختلاف معنادار بین توانکشی نمایشدادهشده در اتاق کنترل و مقدار واقعی اندازهگیریشده در واحد MCC مشاهده شد. دلیل اصلی این مشکل، خارج شدن مکرر پاورترانسمیتر از کالیبراسیون در اثر تعویض الکتروموتور سنگشکن و تعویض برد خود دستگاه پاورترانسمیتر است که نیاز به تنظیم مجدد دارد.

با توجه به شرایط، اندازهگیری دقیق توانکشی بر اساس رابطه زیر توسط کارشناسان ابزار دقیق با استفاده از دستگاه پاورترنسمیتر موجود انجام میشود.

که در این رابطه V ولتاژ، I جریان و ضریب توان برای محاسبه توان مصرفی است.

بنابراین، پیشنهاد شد از پاورترنسمیترهای جدید با قابلیت اندازهگیری آنلاین و لحظهای ولتاژ، جریان و ضریب توان استفاده شود تا بتوان توانکشی واقعی سنگشکن را با دقت بالاتر رصد کرد.

(الف) (ب) (ج) |

|

شکل ۱۱ : الف: اندازهگیری لحظهای آمپر و ولتاژ ب: پاورترانسمیتر نوع قدیم ( در حال حاضر) ج: پاورترانسمیتر نوع جدید نصب شده |

- راهکار استفاده مجدد از حلقه کنترل خودکار توانکشی سنگشکنها

با توجه به اینکه علت اصلی عملکرد حلقه کنترل خودکار توانکشی سنگشکنها، سرعت خوراکدهندههای نواری است.

| مشکل | راهحل |

| نشست گرد و خاک بر روی کلاج مغناطیسی خوراک دهندههای نواری | حذف سیستم کلاج مغناطیسی و نصب درایو بر روی خوراک دهندههای نواری |

| عدم تعویض بموقع صفحات تنظیم خاک | داشتن برنامه منظم برای تعویض بموقع صفحات تنظیم خاک |

(الف) (ب) |

|

شکل ۱۲: الف: قبل از نصب درایو ب: بعد از نصب درایو |

- چالشهای حلقه کنترل خودکار نوارنقاله کجکن (تریپر)

در وضعیت فعلی، حلقههای کنترل خودکار نوار نقالههای کجکن (Tripper Conveyor) در کارخانه به دلیل بروز مجموعهای از مشکلات از مدار خارج شدهاند و بهصورت دستی توسط اپراتور کنترل میشوند. از جمله مهمترین چالشها میتوان به موارد زیر اشاره کرد:

- فرسوده بودن تجهیز ( عمر و وزن زیاد نوار نقاله کج کن)

- حرکت زیاد نوارنقاله کجکن و امکان افتادن آن از روی ریل (بیشتر شدن حرکت نوار نقاله کج کن)

- مشکلات مربوط به ترمز ( توقف نکردن نوار نقاله کج کن در موقعیت مورد نظر)

در شرایط فعلی، اطلاعات مربوط به سطح لحظهای مخازن از طریق سیستم مانیتورینگ در اتاق کنترل به اپراتور نمایش داده میشود. سپس، تکنسین اتاق کنترل با اطلاع از وضعیت مخازن، دستور لازم را به مراقبتکار میدهد تا موقعیت نوار کجکن را بهصورت دستی تنظیم کند. این روش علاوه بر کاهش دقت و افزایش وابستگی به نیروی انسانی، بهرهوری سیستم را نیز تحت تأثیر قرار داده است.

|

|

شکل ۱۳: شماتیک اندازهگیری سطح و حرکت نوار نقاله کج به سمت مخزن دارای بار کمتر |