این جلسه در مورخ ۲۸/۰۲/۱۴۰۴با موضوع بررسی راهبری وضعیت فعلی حلقه های کنترلی کارخانه مولیبدن مجتمع مس سرچشمه برگزار شد. موضوعات شامل معرفی مدارهای کارخانه مولیبدن، مزایا بکارگیری سیستم های کنترلی ، بررسی وضعیت فعلی حلقه های کنترلی کارخانه مولیبدن و خلاصه و جمع بندی بودند.

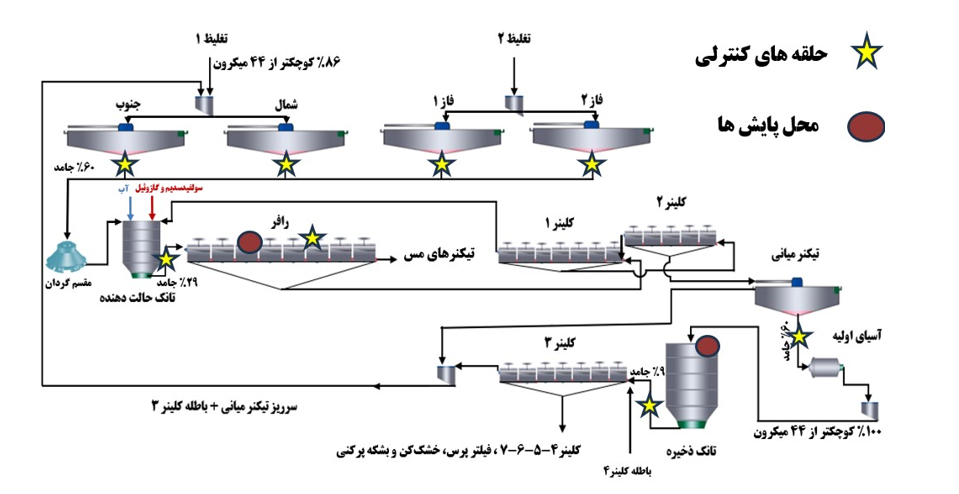

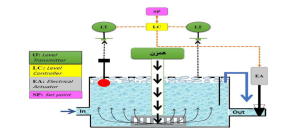

باتوجهبه شکل ۱ خوراک تیکنرهای مس – مولیبدن شمال، جنوب، فاز یک و فاز دو با ابعاد ۸۶% زیر ۴۴ میکرون از سمت تغلیظهای یک و دو تأمین میشود. ته ریز آنها با درصد جامد ۶۰ وارد کارخانه مولیبدن شده و توسط مقسم گردان بین چهار تانک حالتدهنده تقسیم میشود. پس از رقیقشدن مواد تا درصد جامد ۲۹ و اضافهشدن مواد شیمیایی (گازوئیل و هیدرو سولفید سدیم) به آنها، بین چهار ردیف پرعیارکنی اولیه (رافر) تقسیم میشود. باطله رافرها، باطله نهایی کارخانه است. کنسانتره سلولهای پرعیارکنی اولیه ابتدا وارد چهار ردیف شستشوی اولیه (کلینر ۱) و سپس وارد شستشوی ثانویه میشود. جهت افزایش دانسیته و زمان ماند به مواد، سه تیکنر میانی وجود دارد که ته ریز آنها با درصد جامد ۶۰ وارد آسیای مدار باز شده و ابعاد آن تا ۱۰۰% زیر ۴۴ میکرون کاهش مییابد. به این مواد در تانک ذخیره دوباره زمان داده میشود تا ذراتی که قفلشدگی داشتند و سطح تازهای دارند، با مواد شیمیایی واکنش دهند و پس از ورود به دو ردیف کلینر ۳، باطله آن به ابتدای مدار (تیکنرهای مس – مولیبدن شمال و جنوب) برمیگردد. کنسانتره شستشو ۳ وارد کلینرهای ۴، ۵، ۶ و ۷، فیلترهای فشاری، خشککن و بشکه پرکنی میشود.

شکل ۱: شماتیک کلی مدار کارخانه مولیبدن مجتمع مس سرچشمه

مزایا استفاده از سیستمهای کنترلی

- عکسالعمل به هنگام و پیوسته در مقابل تغییرات

- بهبود وضعیت عیار و بازیابی

- کاهش مصرف مواد شیمیایی

- پایداری عملیات و امکان پایش بر خط

- عدم خستگی مراقبتکاران

- افزایش ظرفیت مدار

معرفی حلقه کنترل دانسیته تهریز تیکنرهای مس – مولیبدن:

طبق طراحی اولیه، در این تیکنرها حلقه کنترل دانسیته تهریز با تغییر تعداد ضربات پمپهای دیافراگمی در نظر گرفتهشده است (شکل ۲). در طراحی اولیه تهریز این تیکنرها مجهز به دانسیته سنج هستهای و دبیسنج است. نحوه عملکرد این حلقه کنترلی بدین صورت است که در صورت کمتر بودن مقدار دانسته تهریز نسبت به نقطه مطلوب، تعداد ضربات پمپ کاهش پیدا کرده و در صورت بیشتر بودن دانسیته تهریز نسبت به نقطه مطلوب با افزایش تعداد ضربات پمپ، دانسته به نقطه مطلوب نزدیک میشود.

شکل ۲ :حقله کنترل دانسیته تهریز تیکنرهای مس – مولیبدن

وضعیت موجود حلقه کنترلی دانسیته ته ریز تیکنرهای مس – مولیبدن:

بازرسی فرآیندی مدار نشان داد حلقه کنترلی تهریز تیکنرهای مس – مولیبدن فاقد تجهیزات است و هیچ کنترلی بر خوراک ارسالی به کارخانه مولیبدن وجود ندارد. در این راستا، مسیرهای تهریز تیکنرهای مس – مولیبدن که تأمینکننده خوراک کارخانه هستند، با جانمایی مناسب برای نصب دانسیته سنج هستهای مورد پایش قرار گرفتند. بر روی تهریز این تیکنرها، دانسیته سنج هستهای نصب شد. تا اندازهگیری پیوسته و دقیق دانسیته خوراک ارسالی انجام گیرد. این روش، امکان اندازهگیری و کنترل میزان دانسیته بهصورت پیوسته و بدون نوسان را فراهم کرد؛ بنابراین، خوراک ورودی به کارخانه مولیبدن با یکنواختی و بدون نوسان وارد فرآیند شد.

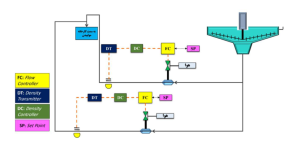

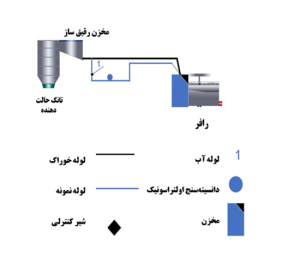

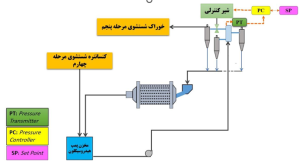

معرفی حلقه کنترل دانسیته خوراک سلولهای پرعیارکنی:

در تیکنرهای مس – مولیبدن، کنسانتره مس – مولیبدن پیش از ورود به کارخانه مولیبدن آبگیری و آمادهسازی میشود. این فرآیند علاوه بر یکسانسازی خوراک کارخانه، با افزایش غلظت کنسانتره موجب جداسازی بخشی از آب همراه (حاوی مواد شیمیایی مزاحم فلوتاسیون مس) میگردد، زیرا این مواد در مرحله جداسازی مولیبدن باعث شناور شدن ناخواسته مس میگردند. سپس پالپ ورودی به مدار فلوتاسیون مولیبدن، با استفاده از آب تازه در مخزن رقیقساز، به درصد جامد مطلوب تنظیم میشود (شکل ۳). این تنظیم توسط یک حلقه کنترلی با دانسیته سنج هستهای انجام میشود که بر اساس منطق افزایشی – کاهشی، با کاهش دانسیته پالپ، میزان بازشدن شیر آب را کاهش داده و با افزایش دانسیته، آن را افزایش میدهد.

شکل ۳: حلقه کنترل دانسیته خوراک پرعیارکنی اولیه

وضعیت موجود حلقه کنترل دانسیته خوراک سلولهای پرعیارکنی:

بازرسی فرآیندی مدار نشان داد حلقه کنترلی حلقه کنترلی دانسیته خوراک سلولهای پرعیارکنی سیستم کنترلی اتاق کنترل، برنامهنویسی لازم برای نمایش درصد جامد و تنظیم مقدار آب انجام شده است. بااینحال، دانسیته سنجهای موجود در طرح اولیه تنها در مسیر خوراک ردیف دو از سلولهای پرعیارکنی اولیه نصب شدهاند. علاوه بر این، این دانسیته سنج در مسیر نامناسبی (افقی) قرار گرفته و از کالیبره خارج است.

پس از بررسیهای انجام شده روی مسیرهای خوراک سلولهای پرعیارکنی، به دلیل افقی بودن مسیر پیشنهادی و نیاز به اطمینان از پر شدن کامل لوله نمونهگیر، طراحی مسیر جدیدی انجام شد (شکل ۴). در این راستا، با ارزیابی انواع دانسیته سنجها در مجتمع مس سرچشمه، عملکرد دانسیته سنج اولتراسونیک مورداستفاده در خوراک هیدروسیکلونهای ثانویه کارخانه درهزار بررسی گردید که نتایج نشاندهنده خطای اندازهگیری کمتر از ۵ درصد و عملکرد مطلوب این دستگاه بود. باتوجهبه مخالفت بخش ایمنی با نصب دانسیته سنج هستهای در مسیر تعیینشده، تصمیم بر آن شد تا پایش جریان با استفاده از دانسیته سنج اولتراسونیک در این مسیر انجام پذیرد.

شکل ۴: طراحی مسیر جدید لوله نمونهگیر خوراک سلولهای پرعیارکنی

معرفی حلقه کنترل سطح سلولهای فلوتاسیون:

کنترل ارتفاع کف در سلولهای پرعیارسازی اولیه و شستشو (مراحل ۱ تا ۴) با استفاده از شیرهای نیزهای و سیستم کنترل خودکار انجام میشود. در این سیستم، سطح کف توسط حسگر فراصوت و سطح پالپ توسط شناور مکانیکی مجهز به حسگر فراصوت دیگر اندازهگیری میشود. اختلاف این دو مقدار، ارتفاع کف را مشخص کرده و پس از مقایسه با مقدار مطلوب، سیگنالی به کنترلگر ارسال میشود. بر اساس منطق کنترلی افزایشی – کاهشی، با افزایش ارتفاع کف، میزان بازبودن شیر نیزهای انتهای بانک سلول کاهشیافته (برای جلوگیری از سرریز) و با کاهش ارتفاع کف، بازشدن شیر افزایش مییابد (برای خروج کنترلشده مواد) تا ارتفاع کف همواره تنظیم گردد (شکل ۵).

شکل ۵: حلقه کنترل سطح سلول های فلوتاسیون

وضعیت موجود حلقه کنترل سطح سلولهای فلوتاسیون:

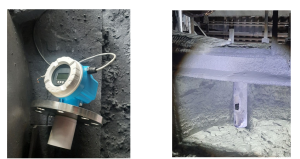

بررسیها نشان داد شناورهای قدیمی با طراحی غیر یکپارچه (متشکل از دو نیمکره متصل شده) و سطح غیرصیقلی، به دلیل ایجاد زائده و رسوبگیری سریع، موجب اختلال در عملکرد حلقه کنترلی، افزایش نیاز به شستشوی هفتگی و خوردگی تجهیزات میشد. با جایگزینی شناورهای جدید یکپارچه با سطح صیقلی، رسوبگیری کاهش یافت، بازه شستشو به ماهانه افزایش پیدا کرد و فرآیند نگهداری برای مراقبت کاران تسهیل شد. این بهبود، کارایی سیستم کنترل سطح و قابلیت اطمینان آن را به طور چشمگیری ارتقا داد (شکل ۶).

شکل ۶: شناورهای جدید کارخانه مولیبدن

معرفی حلقه کنترل فشار هیدروسیکلون:

در کارخانه مولیبدن، کنترل فشار هیدروسیکلونها که تأثیر بسزایی در عملکرد و دانهبندی محصول دارد، قبلاً بهصورت دستی (با باز یا بستن شیرهای ورودی برای تنظیم تعداد سیکلونها) انجام میشد؛ روشی زمانبر و پرمصرف. در بازسازی اخیر، از شیرهای برقی/پنوماتیکی برای این کنترل استفاده شده است. در این سیستم اتوماتیک، یک فشارسنج دیجیتال فشار را اندازهگیری میکند، کنترلگر این داده را با نقطه تنظیم مقایسه کرده و با باز یا بستن شیرهای ورودی هیدروسیکلونها، فشار را به حد مطلوب میرساند. منطق کنترلی افزایشی– افزایشی است: با افزایش فشار خوراک، تعداد هیدروسیکلونهای فعال در مدار افزایش مییابد (شکل ۷).

شکل ۷: حلقه کنترل فشار هیدروسیکلون

معرفی کنترل اندازهگیری سطح پالپ:

اندازهگیری سطح در فرآیند فلوتاسیون مولیبدن نقش حیاتی در بهبود کنترل فرآیند و افزایش بهرهوری عملیاتی دارد. کنترل سطح پالپ با استفاده از حسگرهای فراصوت، امکان پایش کاملاً لحظهای و خودکار سطح مواد را فراهم میکند، که این امر موجب کاهش خطاهای عملیاتی، جلوگیری از سرریز یا کاهش سطح مواد و حفظ تعادل سیستم میشود.

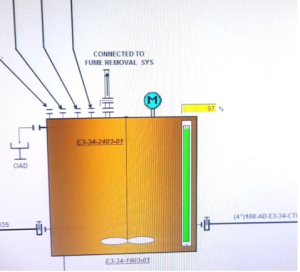

کنترل سطح تانک ذخیره خوراک فیلتر پرس:

با نصب سطحسنجهای فراصوت بر روی تانکهای ذخیره خوراک فیلتر پرس و کنترل کنسانتره ورودی به این تانکها، اقدامات اصلاحی انجام شده در راستای راهاندازی سیستم کنترل سطح مخازن، منجر به کاهش ریزش بار از آنها شد (شکل ۸).

شکل ۸: کنترل سطح تانک ذخیره خوراک فیلتر پرس

کنترل سطح تانک ذخیره خوراک شستشو ۳

این نقطه پایش پیشتر به دلیل عدم وجود تجهیزات اندازهگیری سطح (سطحسنج) خارج از مدار بود، اما با نصب سطحسنج فراصوت، امکان نظارت پیوسته بر سطح مواد در تانکهای ذخیره فراهم شد. اکنون دادههای سطح به طور خودکار در اتاق کنترل نمایش داده میشوند (شکل ۹).

شکل ۹ : محل نصب سطحسنج تانک خوراک مرحله سوم شستشو

خلاصه و جمعبندی:

-در طراحی اولیه کارخانه مولیبدن، ۵۲ حلقه کنترلی و ۳۲ نقطه پایش پیشبینی شده بود. با بررسیهای انجامشده، مشخص گردید تنها ۵/۱۱٪ از حلقههای کنترلی و ۴۰٪ از نقاط پایش بهصورت فعال در مدار قرار داشتند. با اجرای اقدامات اصلاحی شامل نصب تجهیزات و کالیبراسیون سیستمها ، میزان حلقههای کنترلی فعال به ۵/۱۹٪ و نقاط پایش عملیاتی به ۶۹٪ ارتقا یافت.

-در طراحی اولیه، ۴ حلقه کنترلی مبتنی بر دانسیته سنجهای هستهای به دلیل نگرانیهای فرهنگی و شایعات سلامت حذف شدند. نصب این تجهیزات در نقاط کلیدی (مانند خروجی تیکنرها) میتواند سهم حلقههای فعال را افزایش دهد که موجب ثبات فرآیند و افزایش بازیابی مولیبدن میشود. رفع این چالش نیازمند آموزش پرسنل و شفافسازی مزایای فنی است.

-جایگزینی شناورهای قدیمی با مدلهای بدون زائده و صیقلی، مشکل رسوبگیری را رفع کرده و دقت اندازهگیری سطح را افزایش میدهد. همزمان، استفاده از دانسیته سنجهای اولتراسونیک (همانند کارخانه درهزار) تنظیم دقیق خوراک ورودی به سلولهای پرعیارکنی را ممکن میسازد.