این جلسه مورخ ۲۲/۰۹/۱۴۰۳ با موضوع بررسی دلایل کاهش درصد جامد خوراک هیدروسیکلونهای ثانویه و تغییر مسیر جریان آهک سلولهای شستشوی کارخانه پرعیارکنی یک برگزار شد. موضوعات بررسی شده در این جلسه شامل معرفی مدار فلوتاسیون کارخانه پرعیارکنی یک، بررسی درصد جامدهای خوراک، سرریز و تهریز هیدروسیکلون ثانویه، عوامل کاهش درصد جامد خوراک هیدروسیکلونهای ثانویه، بررسی مسیرهای ممکن به منظور افزودن شیرآهک به سلولهای شستشو است.

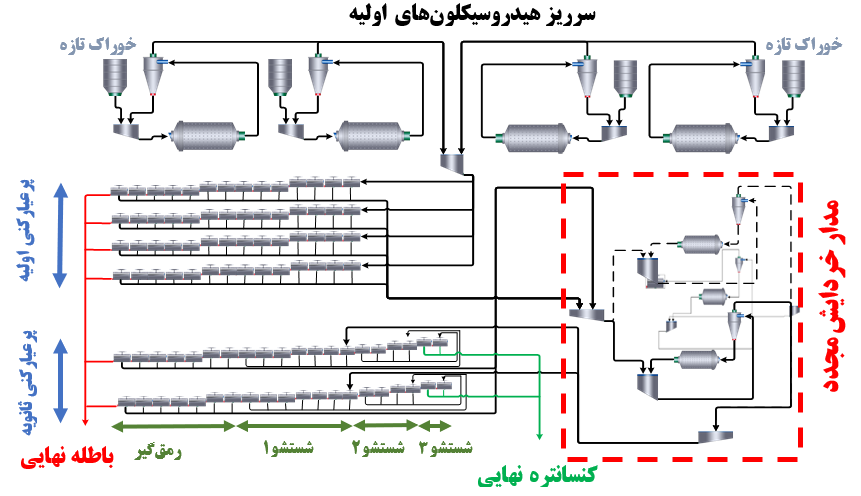

مدار فلوتاسیون کارخانه پرعیارکنی یک از دو ضلع مشابه شمال و جنوب تشکیل شده است که در هر ضلع چهار مدار آسیاکنی اولیه بسته وجود دارد. در ابتدا خوراک تازه به همراه تهریز خوشه هیدروسیکلونهای اولیه وارد آسیاهای اولیه میشود که خروجی آسیا وارد خوشه هیدروسیکلونهای اولیه شده که سرریز آن به سمت مقسم گردان میرود. مقسم گردان خوراک چهار ردیف ۱۴ سلولی از سلولهای پرعیارکنی اولیه را تامین میکند که هر ردیف یک بانک چهار سلولی و دو بانک پنج سلولی وجود دارد. باطله آن به عنوان باطله نهایی و کنسانتره آن به علاوه کنسانتره سلولهای رمق گیر وارد مدار خردایش مجدد میشود. کنسانتره مرحله پرعیارکنی اولیه و رمق گیر به علاوه خروجی آسیای ثانویه وارد خوشه هیدروسیکلونهای ثانویه میشود که سرریز آن به سمت مدار پرعیارکنی ثانویه میرود. در مدار پرعیارکنی ثانویه پس از سه مرحله شستشو، کنسانتره مرحله سوم شستشو به عنوان کنسانتره نهایی و باطله مرحله شستشو به عنوان خوراک مرحله رمق گیر در نظر گرفته میشود (شکل ۱).

|

|

شکل ۱: مدار فلوتاسیون کارخانه پرعیارکنی یک |

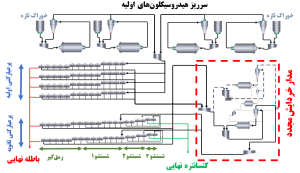

خوراک هیدروسیکلونهای ثانویه با درصد جامد ۳۹ از کنسانتره سلولهای پرعیارکنی اولیه، سلولهای رمقگیر و خروجی آسیا تشکیل شده است. طبق طراحی سرریز و تهریز هیدروسیکلون به ترتیب دارای درصد جامدهای ۱۵ و ۶۵ هستند. در صورتی که طبقهبندی مناسبی داخل هیدروسیکلون انجام نشود، قسمتی از ذرات ریز وارد تهریز و قسمتی از ذرات درشت وارد سرریز میشوند. هرچه سهم ذرات به اشتباه تقسیم شده بیشتر باشد کارآیی هیدروسیکلون کمتر می شود. در شکل ۲ نحوه طبقه بندی ایدهآل و طبقه بندی واقعی آورده شده است.

شکل ۲: طبقهبندی ذرات توسط هیدروسیکلون

پس از بررسی و پایشهای صورت گرفته از خوراک، سرریز و تهریز هیدروسیکلونهای ثانویه درصد جامد آنها در (جدول ۱) آورده شده است.

جدول ۱: درصد جامدهای خوراک، سرریز و تهریز هیدروسیکلونهای ثانویه

| طرح | متوسط | جریانات هیدروسیکلون |

| ۳۹ | ۳/%۲۳±۴ | خوراک |

| ۱۵ | ۴/%۱۴±۲ | سرریز |

| ۶۵ | %۵۵±۷ | تهریز |

عوامل کاهش درصد جامد خوراک هیدروسیکلونهای ثانویه به شرح ذیل است:

- مصرف زیاد آب شستشو ناوها

در (شکل ۳) سلولهای مکانیکی فلوتاسیون مشاهده میشود که کف تشکیل شده به صورت ثقلی وارد ناوهای کنسانتره میشود. پاشش آب باعث از بین رفتن کف و به جابجایی راحتتر کنسانتره می شود.

شکل ۳: اجزا سلولهای مکانیکی فلوتاسیون

در هر ضلع ۷۲ عدد شیر فرعی وجود دارد که به طور متوسط روزانه ۱۵ درصد شیرها باز میباشند. مقدار دبی آب پاشش شده داخل ناو کنسانتره توسط شیرهای فرعی تنظیم میشود که تعدادی از شیرهای کارخانه با دبی ۱۲ متر مکعب در ساعت آب را به داخل ناو انتقال سرازیر میکنند. این حجم آب مصرفی باعث کاهش درصد جامد خوراک میشود. طبق مشاهدات مقدار آب با دبی ۴ متر مکعب نیز باعث از بین رفتن کف و انتقال بهتر کنسانتره میشود.

- بارکشی نامناسب سلولهای پرعیارکنی و رمقگیر

طبق مشاهدات انجام گرفته بارکشی از سلولهای بانک دوم ردیفها بسیار کم و بارکشی از سلولهای انتهای ردیف پرعیارکنی اولیه بسیار زیاد است. افزایش بیش از حد بارکشی سبب راه پیداکردن سیلیس، سایر مواد بیارزش و آب زیادی به کنسانتره میشود. این اتفاق درصد جامد خوراک هیدروسیکلونهای ثانویه را کاهش میدهد.

- آبهای شستشو کف کارخانه

طبق مشاهدات انجام شده به دلیل سرریز مخازن شستشو دو پمپ کفشو کف کارخانه تعبیه است. پاشش آب به منظور هدایت مواد کف کارخانه به سمت پمپ، از بین بردن کف و کاهش درصد جامد مواد انجام میگیرد. میزان پاشش آب در شکل ۴ مشاهده میشود. خروجی پمپهای کفشو داخل مخازن کنسانتره پرعیارکنی اولیه و رمقگیر راه مییابد که باعث کاهش درصد جامد خوراک هیدروسیکلونهای ثانویه میشود.

شکل ۴: مقدار پاشش آب کف کارخانه

- افزودن آب به مخازن ثانویه

طبق طراحی کارخانه یک شیر برقی و یک شیر دستی به منظور تنظیم درصد جامد خوراک ورودی به هیدروسیکلون ثانویه تعبیه شده است. به دلیل عدم استفاده، شیرها چوک شدهاند و آبی داخل مخازن هیدروسیکلونهای ثانویه اضافه نمیشود (شکل ۵).

شکل ۵: شیرهای افزودن آب به مخزن هیدروسیکلون ثانویه

به منظور افزایش درصد جامد خوراک هیدروسیکلون ثانویه از ۲۳ به ۳۹، کاهش آب مصرفی ناوهای انتقال کنسانتره و بررسی کارآیی پمپهای انتقال کنسانتره پیشنهاد میشود.

میزان pH مطلوب سلولهای پرعیارکنی اولیه ۱۱/۸ و سلولهای شستشو برابر ۱۲/۳ است. در محدوده مشخصی از pH بیشترین فاصله بازیابی (درجه انتخابیت) بین کالکوپیریت و پیریت بوجود می اید. بازیابی کالکوپیریت با افزایش میزان pH از محدوده مطلوب کاهش پیدا میکند. با توجه به هدف مرحله رمقگیر که بازیابی حداکثری کانی با ارزش است میبایست میزان pH از محدوده مطلوب بیشتر نشود.

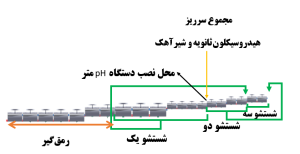

با اندازهگیریهای انجام شده میزان pH سلول شستشو مرحله اول ۱۲/۳۷ با انحراف معیار ۰٫۲۶، سلول شستشو مرحله دو ۱۲/۱۳ با انحراف معیار ۰/۱۶ و سلول شستشو مرحله یک ۱۱/۸۳ با انحراف معیار ۰/۶۰ است. باطله سلول شستشو مرحله یک، خوراک رمقگیر است که با افزایش بیش از حد pH در سلول شستشو مرحله یک، کانی با ارزش در سلول های رمقگیر بازداشت میشود. در حالت فعلی (شکل ۶) سرریز هیدروسیکلون ثانویه و شیرآهک در ابتدای سلول شستشو مرحله یک اضافه میشود.

شکل ۶: حالت فعلی ردیف پرعیارکنی ثانویه

پیشنهاد میشود مقدار pH با حذف جریان شیرآهک در ابتدای سلول شستشو مرحله اول و افزودن آن به ناو کنسانتره یا ابتدای سلول شستشو مرحله دوم تنظیم شود. در این صورت مقدار pH در مرحله نهایی افزایش یافته و در مرحله رمقگیر به مقدار کمتری خواهد رسید.