درجلسهای که در تاریخ ۱۴۰۳/۰۹/۰۸ برگزار شد به بررسی آسیب شناسی حلقههای کنترلی تیکنرهای کارخانه (کنسانتره و باطله) پرداخته شد. در این بررسی ابتدا فهرست مطالبی از مدار آبگیری تیکنرهای کنسانتره و باطله پرداخته شد. سپس اهمیت حلقههای کنترلی در کارخانه، وضعیت فعلی حلقههای کنترلی، دلایل عدم استفاده از آنها پرداخته شد.

معرفی مدار تیکنرهای کنسانتره مس – مولیبدن

کنسانتره خروجی از کارخانه پرعیارکنی تغلیظ یک وارد تیکنرهای مس – مولیبدن شمال و جنوب شده و پس از بالا رفتن دانسیته وارد ساختمان انتقال یک میشود. در این ساختمان یک مخزن برای جمع آوری خروجی ته ریز تیکنرها وجود دارد که با استفاده از دو عدد پمپ گریز از مرکز بار را به سمت کارخانه مولیبدن ارسال می کنند.

کنسانتره خروجی از سلولهای ستونی کارخانه پرعیار کنی دو نیز وارد تیکنرهای مس – مولیبدن فاز یک و دو شده و ته ریز این تیکنرها نیز وارد ساختمان انتقال دو میشوند. در این ساختمان نیز همانند ساختمان انتقال یک، بار از طریق پمپهای گریز از مرکز به سمت کارخانه مولیبدن ارسال می گردد. درصد جامد خروجی تیکنرها معمولا بعد از رسیدن به ۵۰ درصد به سمت کارخانه مولیبدن ارسال می شوند. زمانی که دانسیته از مقدار مورد نظر پایین تر باشد بار به درون تیکنر بازگردانده می شود تا دانسیته به مقدار مورد نظر برسد. در شکل ۱ شمای کلی مدار تیکنرهای کنسانتره مس – مولیبدن نشان داده شده است.

شکل ۱: مدار آبگیری تیکنرهای کنسانتره مس – مولیبدن

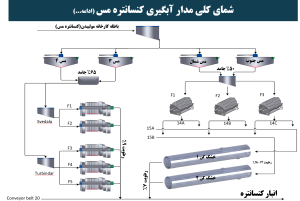

مدار آبگیری کنسانتره مس

بعد از ارسال بار ته ریز تیکنرهای مس – مولیبدن به سمت کارخانه مولیبدن، کنسانتره مولیبدن گرفته می شود و باطله کارخانه مولیبدن (کنسانتره مس) به سمت تیکنرهای مس شمال، جنوب، ۳ و ۴ ارسال می گردد. بعد از ورود بار به مقسم از سمت کارخانه مولیبدن، توسط شیرهای نیزه ای بار بین ۴ عدد تیکنر مس تقسیم می شود. خروجی تیکنرهای مس شمال و جنوب وارد فیلترهای دیسکی شده و از انجا وارد خشک کن و در نهایت با رطوبت ۷ درصد کنسانتره نهایی به سمت انبار کنسانتره ارسال می شود. خروجی تیکنرهای مس ۳ و ۴ نیز به سمت فیلترهای فشاری ارسال شده و بعد از ابگیری و به دست آمدن رطوبت ۹-۸ درصد به همراه کنسانتره خشک کن و با استفاده از نوار ۲۰ به سمت انبار کنسانتره ارسال می شود (شکل ۲).

شکل ۲: مدار آبگیری تیکنرهای کنسانتره مس

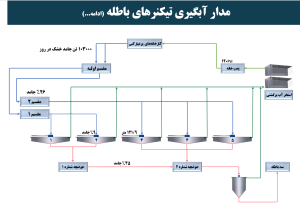

مدار آبگیری تیکنرهای باطله

باطله کارخانه پرعیار کنی یک و دو نیز از طریق لولههای ۴۸ اینچی وارد Drop Box C شده و از آنجا از طریق لوله هایی به سمت مقسم یک (خوراک تیکنرهای ۱ و۲) و مقسم دو (خوراک تیکنرهای ۳، ۴ و ۵) ارسال میشود. سرریز تیکنرهای باطله وارد استخرهای آب برگشتی شده و از آنجا با استفاده از پمپهای آب به سمت کارخانجات تغلیظ فرستاده می شود. ته ریز تیکنرها با درصد جامد ۴۵ به سمت تیکنرهای خمیری ارسال می گردد. شکل ۳ مدار آبگیری تیکنرهای باطله نشان داده شده است.

شکل ۳: مدار آبگیری تیکنرهای باطله

شکل ۳: مدار آبگیری تیکنرهای باطله

برای بهتر نمودن شرایط فرآیند و استفاده بهینه از تجهیزات میتوان حلقه های کنترلی را راه اندازی نمود تا با استفاده از این حلقه ها شرایط کارخانه را به سمت حالت بهینه پیش برد. حلقه های مختلفی وجود دارند که می توان از آن ها استفاده کرد.

اهمیت استفاده از حلقه های کنترلی:

جلوگیری از ایجاد نوسان در مدارهای پایین دستی

-

(جلوگیری از ورود نوسان در کارخانه مولیبدن و افزایش بازیابی)

محافظت از تجهیزات مورد استفاده در کارخانه و افزایش عمر تجهیز

-

(پیشگیری از خرابی پمپ و کاهش توقفات)

بهینهسازی و افزایش کارایی مدار و جلوگیری از هزینههای اضافی

-

(جلوگیری از فشار زیاد آب درون لولههای آب برگشتی)

دلایل عدم استفاده از حلقه های کنترلی:

نبود تجهیزات کنترلی

عدم پایش مستمر مدار

نداشتن شناخت کافی و نحوه راهبری تجهیز

نبود نیروی متخصص کافی

نبود فرهنگ کاری

حلقه کنترلی دانسیته تهریز با تعداد ضربات و دور پمپ

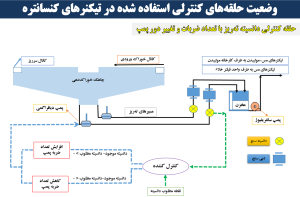

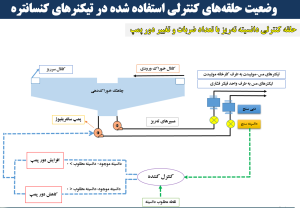

در تیکنرهای کنسانتره این حلقه به عنوان پیش پا افتاده ترین حلقه های کنترلی است که می توان اجرا نمود. دانسیته سنج هسته ای به عنوان کنترل کننده، دانسیته ی مطلوبی داده می شود. زمانی که دانسیته از مقدار مطلوب بالاتر رفت، تعداد ضربات پمپ (برای پمپ های دیافراگمی) و دور پمپ (پمپ های گریز از مرکز) بیشتر شده تادانسیته به مقدار مطلوب مورد نظر برسد. زمانی کهدانسیته ته ریز از مقدار مطلوب پایین تر بود، ضربات یا دور پمپ کاهش می یابد. شکل ۴ شمایی از حلقه کنترلی دانسیته با ضربات پمپ و شکل ۵ حلقه کنترلی دانسیته با دور پمپ کریز از مرکز را نشان می دهد.

شکل ۴: حلقه کنترل دانسیته با تغییر ضربات پمپ دیافراگمی

شکل ۵: حلقه کنترل دانسیته با تغییر دور پمپ گریز از مرکز

با گذشت زمان و عدم رسیدگی به تجهیزات، حلقه های کنترلی بدون استفاده قرار گرفته اند. وضعیت تجهیزات کنترلی به منظور ایجاد این حلقه در شکل ۶ نشان داده شده است.

شکل ۶: وضعیت تجهیزات کنترلی شرایط قبلی و وضعیت فعلی

دلایلی که نمیتوان از این حلقه استفاده کرد به شرح زیر میباشد:

- برداشتن دانسیتهسنج به منظور تعمیر و عدم قرار دادن تجهیز

- تغییر مسیر خروجی تهریز تیکنرها و عدم امکان نصب در مسیر جدید

- قطع شدن و عدم نمایش در اتاق کنترل

- تغییر و جابجایی پرسنل

یکی دیگر از حلقه هایی که قبلا مورد استفاده قرار میگرفت، حلقه کنترلی سطح مخزن جمعآوری ته ریز تیکنرها و انتقال به سمت کارخانه مولیبدن بود. در این حلقه درون مخزن سطح سنجی وجود داشت که یک نقطه مطلوب به آن داده میشد و متناسب با آن دور پمپ انتقال را کم یا بیشتر مینماد. در واقع با استفاده از این حلقه، از سرریز کردن مخزن و یا هوا کشیدن پمپ جلوگیری میشد و عمر تجهیزات بیشتر می شد. شکل ۷ وضعیت تجهیزات کنترلی مورد استفاده برای این حلقه را نشان میدهد.

شکل ۷: تجهیزات فعلی و قبلی برای راه اندازی حلقه

دلایل عدم استفاده از حلقه کنترلی سطح مخزن با دور پمپ

- تعویض مخزن انتقال و برداشتن حسگرسطحسنج

- عدم اعتماد به حلقه کنترلی و کارکردن با حالت دستی

- بروز مشکلات کابل کشی و عدم نمایش در اتاق کنترل

- عدم پایش مستمر حلقه و بی توجهی به اهمیت وجود آن

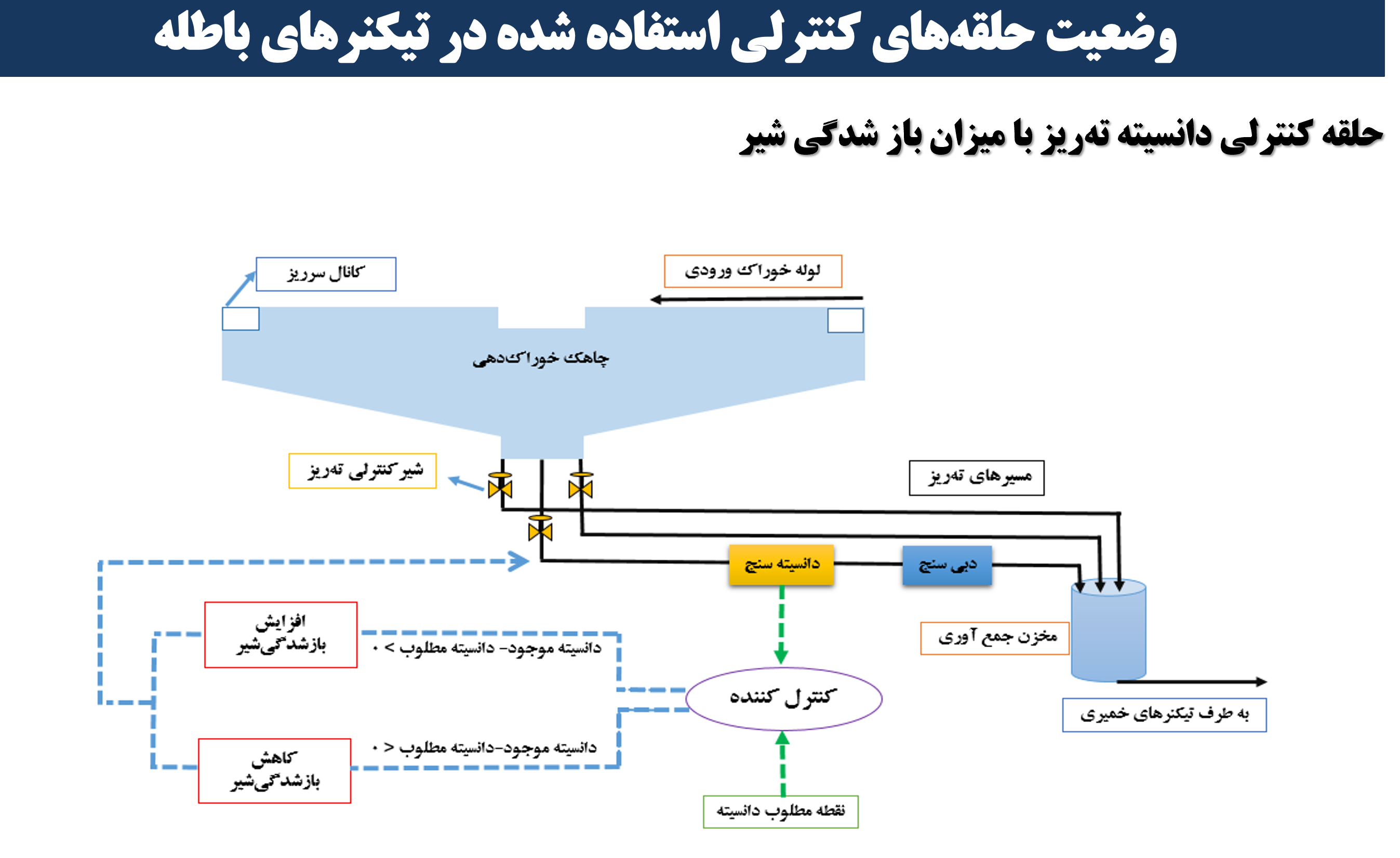

یکی از حلقه هایی که در تیکنرهای باطله با وجود دارا بودن تجهیزات کنترلی دانسیتهسنج و شیر کنترلی مورد استفاده قرار نمیگیرد، حلقه کنترلی دانسیته با میزان بازشدگی شیرهای ته ریز میباشد. در این حلقه به دلیل باز شدن زیاد شیرها و خرابی لاینرهای درون شیر استقبالی از این حلقه نمیشود. این حلقه در بالا بردن درصد آبگیری و کاهش هزینه های هدرروی آّ و تامین آب جبرانی کمک شایانی می کند.

تجهیزات کنترلی موجود برای حلقه کنترلی دانسیته با میزان بازشدگی شیر (شکل ۸)

شکل ۸: تجهیزات موجود برای راه اندازی حلقه کنترلی دانسیته با میزان بازشدگی شیر