- در این جلسه مورخ ۱۰ آبانماه ۱۴۰۳ بررسی راهبردی مدار آبگیری کنسانتره مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری کنسانتره مس، نصب هود برای شوت نوار ۲۰ به ۲۱ ، انتقال مسیرهای تیکنرهای مس شمالی و جنوب به فیلترفشاری ، تغییر طرح ورودی صفحات ممبران فیلترفشاری و تقویت پارچه فیلترهای فشاری پرداخته شد.

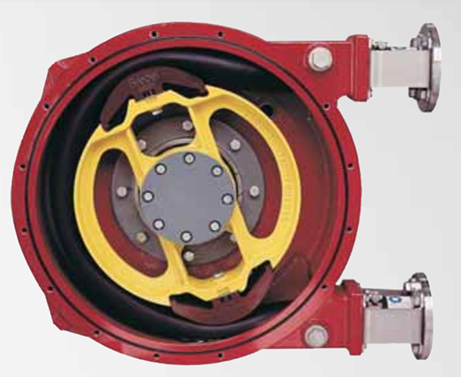

معرفی مدار آبگیری کنسانتره مس

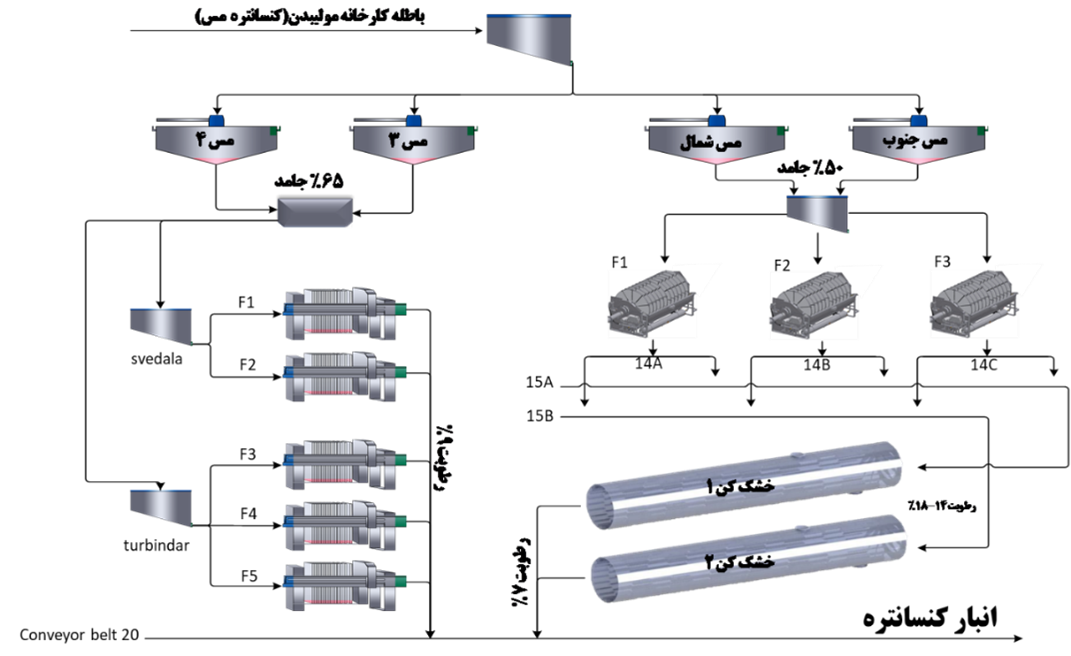

تیکنرهای مس مجتمع سرچشمه با باطله کارخانه مولیبدن که همان کنسانتره مس است ، خوراک دهی می شوند . تیکنرهای مس شامل تیکنرهای شمال و جنوب ( طرح قدیم ) و تیکنرهای ۳ و ۴ ( طرح توسعه ) که باطله کارخانه مولیبدن ابتدا به یک مقسم کلی ارسال می شود و سپس به ساختمان انتقال تیکنرهای شمال و جنوب و ساختمان انتقال تیکنرهای ۳ و ۴ منتقل می شود. .

تیکنرهای مس طبق طرح با ۱۵ درصد جامد خوراک دهی می شوند و با ته ریز ۵۰ درصد جامد تیکنرهای شمال و جنوب به ساختمان فیلتر خلا دیسکی و ته ریز ۶۵ درصد به تیکنرهای مس ۳ و۴ به ساختمان فیلترفشاری ارسال می شوند..

ساختمان فیلترهای دیسکی شامل سه عدد فیلتر که از تیکنرهای شمال و جنوب به دو فیلتر طبق طراحی خوراک دهی میشود و کیک فیلتر با رطوبت ۱۴-۱۸ درصد به یک خشک کن وارد میشود و در نهایت محصول خروجی خشک کن با رطوبت ۷ درصد طبق طرح روی نوار ۲۰ ریخته شده و به انبار کنسانتره ارسال میگردد(شکل۱).

شکل۱ – شمای مدار آبگیری کنسانتره مس مجتمع سرچشمه

اجزای شوت

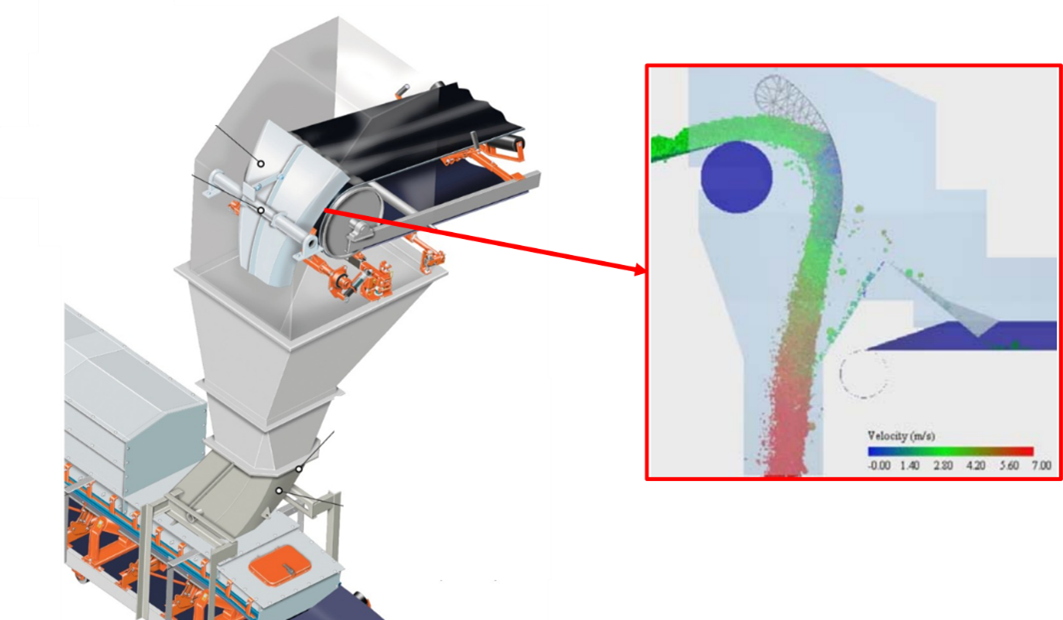

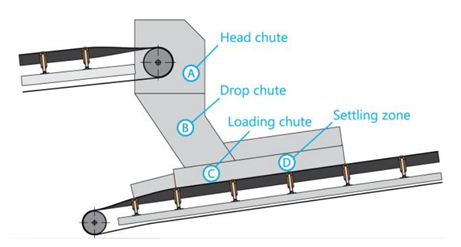

شوت نوار نقاله به طور کلی شامل چند ناحیه کلیدی است که هر یک نقش خاصی در فرآیند انتقال مواد ایفا میکنند. در ابتدا، دور تا دور پولی سر نوار نقاله قرار دارد که وظیفه هدایت و مدیریت حرکت نوار را بر عهده دارد. سپس ناحیهای وجود دارد که مواد در آن به صورت سقوط آزاد هدایت میشوند؛ این عمل به انتقال مؤثر مواد کمک میکند.

در ادامه، ناحیهای که مواد به نوار نقاله گیرنده هدایت میشوند، تأمینکننده اتصال بین شوت و سیستم نوار نقاله است. علاوه بر این، وجود ناحیهای اضافی برای نشستن گرد و غبار و شکلدهی به بار روی نوار نیز از اهمیت بالایی برخوردار است. این اجزا به همراه یکدیگر باعث بهبود کارایی کلی شوت نوار نقاله میشوند(شکل۲).

شکل۲- شمای اجزای یک شوت نوار نقاله

هود شوت (کلاهک)

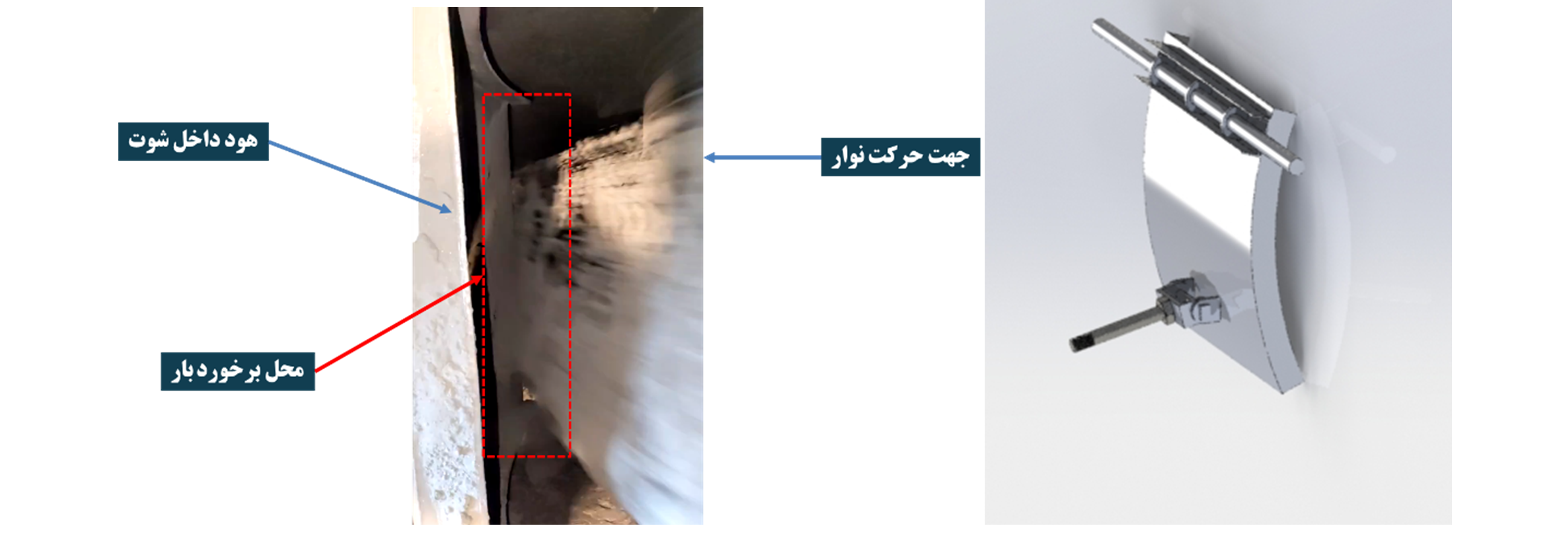

هود (کلاهک) داخل شوت نوار نقالهها به عنوان یک عنصر کلیدی در بهبود عملکرد و ایمنی سیستمهای انتقال مواد شناخته میشوند. این هودها بهگونهای طراحی شدهاند که به طور مؤثری به کاهش هستهزایی مواد کمک میکنند؛ پدیدهای که میتواند منجر به تجمع و گرفتگی شوت شود و در نتیجه جریان مواد را مختل کند. همچنین، هودها با هدایت بار به مرکز نوار نقاله، توزیع یکنواختتری از بار را فراهم میکنند و از انحراف نوار نقاله جلوگیری مینمایند. انحراف نوار نقاله میتواند به ریزش مواد و کاهش عمر مفید سیستم بینجامد.

یکی از معضلات موجود در مدار آبگیری کنسانتره مس، گرفتگی شوت به علت ماهیت مواد ریز و رطوبت کنسانتره است. این مشکل با شروع هستهزایی و تجمع ذرات در داخل شوت، منجر به گرفتگی و اختلال در انتقال مواد به انبار ذوب میشود و گاهی اوقات نیاز به خارج کردن تجهیزات مدار را ایجاب میکند. به همین دلیل، کارگران باید به طور مداوم شوت انتقال نوار ۲۰ به ۲۱ را چک کنند.

برای بررسی میزان چسبندگی مواد و نحوه کارکرد شوت، یک کلاهک از جنس استیل طراحی و در داخل شوت نصب شد. پس از پایش عملکرد کلاهک نصب شده، نتایج حاکی از تأیید کارایی آن بود. با این حال، لازم است تغییرات لازم برای بهبود و رفع نواقص انجام گیرد و کلاهکهای مشابه بر روی سایر شوتهای مدار آبگیری نیز نصب شوند(شکل۴).

شکل۴- الف) کلاهک طراحی شده ب) کلاهک نصب شده در داخل شوت

امکان استفاده از تیکنرهای مس شمالی و جنوب برای فیلترفشاری

همانطور که ذکر شد، تیکنرهای مس شمال و جنوب مطابق طراحی برای خوراک فیلترهای دیسکی مورد استفاده قرار میگرفتند. با اضافه شدن فیلترهای فشاری ۳، ۴ و ۵ و اجرای خط تولید فاز ۲ کارخانه پرعیارکنی ۲، امکان انتقال از تیکنرهای شمال و جنوب به ساختمان فیلترهای فشاری فراهم شد. اما به دلایل متعددی، این مدار انتقال پالپ از ته ریز تیکنرهای مس شمال و جنوب از کار افتاد که مهمترین دلیل آن استفاده از پمپهای SPX بود.

پمپهای SPX، که مطابق شکل ۵ یک پمپ لولهای هستند، با استفاده از بازویی مواد را منتقل میکنند. یکی از چالشهای مهم این پمپها، تعمیر و نگهداری آنها به دلیل استفاده از یک لوله انعطافپذیر خاص است که به مرور زمان کارایی لازم را از دست میدهد و موجب پارگی لوله و نیاز به تعمیر پمپ میشود. به همین دلیل، مدار انتقال مواد از تیکنرهای مذکور سالها بلااستفاده مانده است.

شکل۵- نمایی از پمپ SPX

با انجام محاسبات دقیق برای هد و مسیرهای موجود، پمپ مناسب گریز از مرکز بهمنظور جایگزینی با پمپ SPX در نظر گرفته شد. علاوه بر این، پمپهای مخازن وارمن نیز با استفاده از یک سهراهی نصب گردیدند تا انتقال مواد از تهریز تیکنرهای مذکور به ساختمان فیلترهای فشاری بهطور مؤثر انجام شود. این اقدامات با هدف افزایش بهرهوری فیلترهای فشاری به انجام رسید و بهبود فرآیند انتقال و مدیریت مواد را فراهم آورد. طراحی و انتخاب این پمپها در راستای بهینهسازی عملکرد سیستمهای انتقال، به تخصیص بهتر منابع و بهبود کارایی عملیات صنعتی منجر گردید.

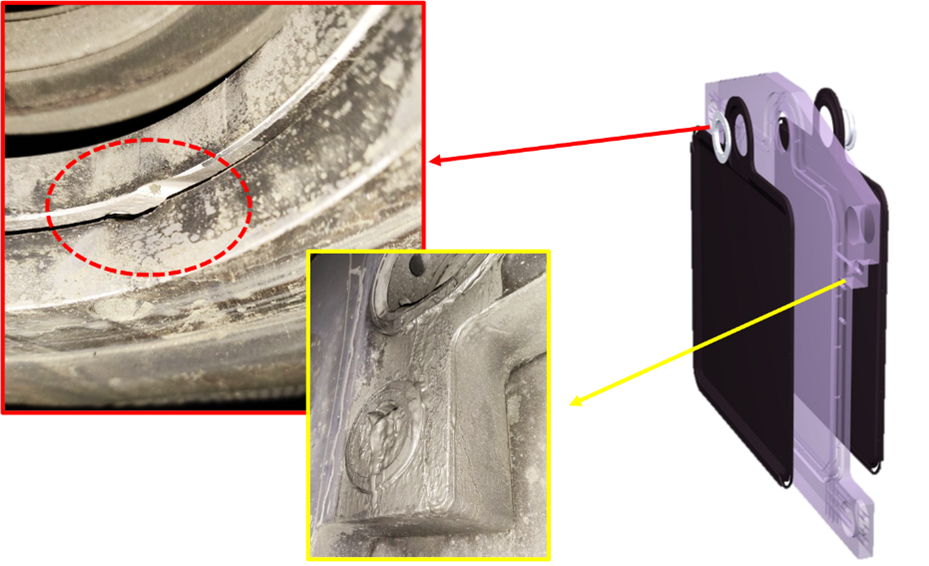

نشتی مواد پشت صفحات ممبران

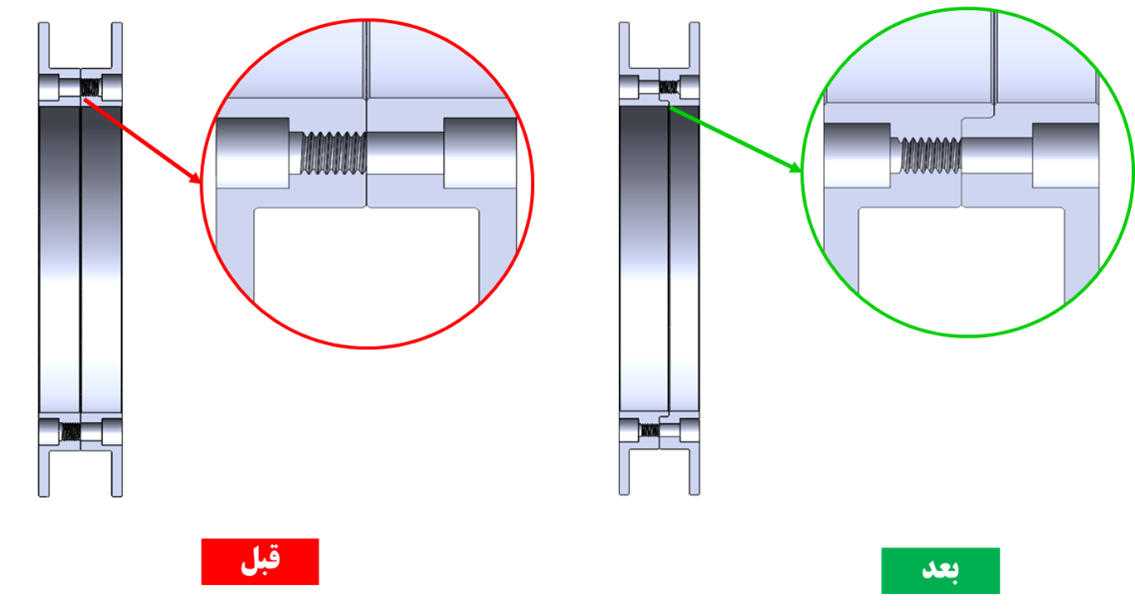

یکی از چالشهای مدار فیلترهای فشاری، نشت پالپ به پشت صفحه ممبران است. این نشت پالپ موجب خرابی صفحات فیلتر، رسوبگرفتگی مسیر هوای ممبران و بوستر، خورندگی مسیرهای هوا و خرابی شیرهای هوای ممبران، بوستر و تخلیه هوا میشود. این مشکلات باعث اختلال در بخش آبگیری سیستم فیلترهای فشاری و افزایش پارگی پارچههای فیلتر میگردد. علت نشت پالپ به پشت ممبران، فاصله بین فلنجهای محل ورود پالپ روی صفحات ممبران است که موجب نفوذ پالپ به پشت غشا و در نتیجه خرابیها میشود(شکل۶).

شکل۶- نشت پالپ بین از بین فلنچهای صفحات ممبران

به منظور رفع این مشکل، فلنجهای اصلی دارای لبه صاف طراحی شدهاند. در صورت وجود فاصله بین فلنجها، نشت پالپ به پشت غشا اتفاق میافتد. به همین دلیل، فلنجها به صورت نر و ماده طراحی شدهاند تا در صورت وجود فاصله بین آنها، به دلیل تغییر مسیر بین فلنجها، مواد بدون فلنج مستعد رسوبگیری شده و مسیر نفوذ پالپ مسدود گردد(شکل۷).

شکل۷- نمای برش خورده از طراحی فلنچ صفحات ممبران

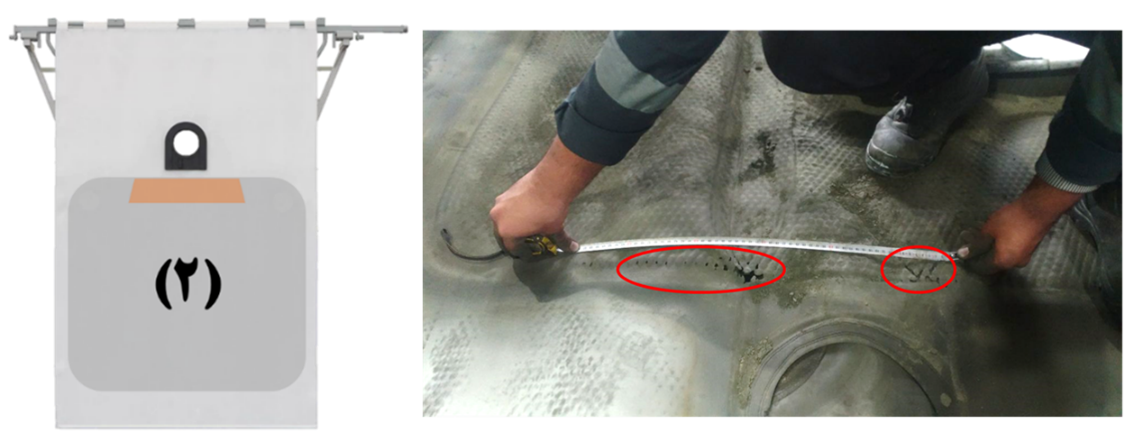

تقویت پارچه فیلترهای فشاری

با توجه به بررسیهای سالهای اخیر که آسیبدیدگی پارچه فیلترهای فشاری دستهبندی شدهاند، بیشترین سهم آسیبدیدگی، مطابق شکل۸، مربوط به زیر یقه پارچه فیلترها میباشد. این آسیبدیدگی ناشی از علل مختلفی از جمله شرایط عملیاتی و تعمیراتی است. با توجه به اینکه بیشترین پارگی در زیر یقه مشاهده میشود، برای غلبه بر این مشکل، پیشنهاد شد، پارچه فیلتر تقویت شده و پارچه تقویتی زیر یقه دوخته شود. این اقدام به کاهش آسیبدیدگی و افزایش عمر پارچهها منجر خواهد شد.

شکل۸- آسیب دیدگی زیر یقه پارچه