این جلسه در مورخ ۱۴۰۳/۰۷/۱۲ با موضوع بررسی راهبری مدار کارخانه مولیبدن مجتمع مس سرچشمه برگزار شد. موضوعات شامل معرفی مدارهای کارخانه مولیبدن، عوامل عملیاتی موثر برفلوتاسیون ، بررسی درصد جامدهای مدار فلوتاسیون مولیبدن و خلاصه و جمع بندی بودند.

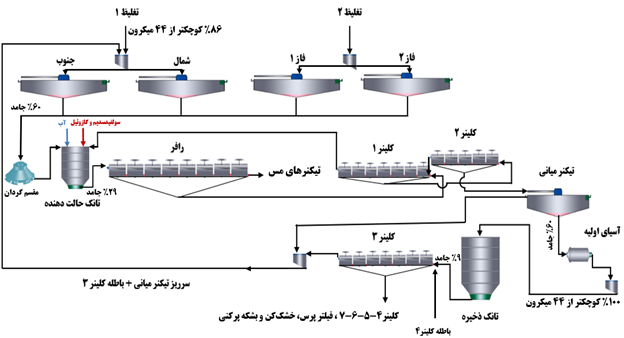

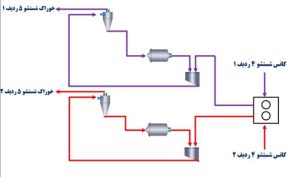

باتوجهبه شکل ۱ خوراک تیکنرهای مس – مولیبدن شمال، جنوب، فاز یک و فاز دو با ابعاد ۸۶% زیر ۴۴ میکرون از سمت تغلیظهای یک و دو تأمین میشود. ته ریز آنها با درصد جامد ۶۰ وارد کارخانه مولیبدن شده و توسط مقسم گردان بین چهار تانک حالتدهنده تقسیم میشود. پس از رقیقشدن مواد تا درصد جامد ۲۹ و اضافهشدن مواد شیمیایی (گازوئیل و هیدرو سولفید سدیم) به آنها، بین چهار ردیف پرعیارکنی اولیه (رافر) تقسیم می شود. باطله رافرها، باطله نهایی کارخانه است. کنسانتره سلول های پرعیارکنی اولیه ابتدا وارد چهار ردیف شستشوی اولیه (کلینر ۱) و سپس وارد شستشوی ثانویه میشود. جهت افزایش دانسیته و زمان ماند به مواد، سه تیکنر میانی وجود دارد که ته ریز آنها با درصد جامد ۶۰ وارد آسیای مدار باز شده و ابعاد آن تا ۱۰۰% زیر ۴۴ میکرون کاهش مییابد. به این مواد در تانک ذخیره دوباره زمان داده میشود تا ذراتی که قفلشدگی داشتند و سطح تازهای دارند، با مواد شیمیایی واکنش دهند و پس از ورود به دو ردیف کلینر ۳، باطله آن به ابتدای مدار (تیکنرهای مس – مولیبدن شمال و جنوب) برمیگردد. کنسانتره شستشو ۳ وارد کلینرهای ۴، ۵، ۶ و ۷، فیلترهای فشاری، خشککن و بشکه پرکنی می شود.

شکل۱: شماتیک کلی مدار کارخانه مولیبدن مجتمع مس سرچشمه

عوامل عملیاتی موثر در فلوتاسیون شامل دانه بندی ، پتانسیل پالپ، درصد جامد و … می باشد.

دانه بندی :

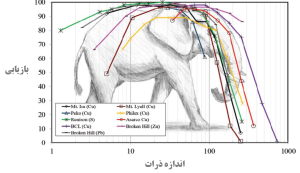

با افزایش اندازه ذرات، به دلیل آزاد نشدن کامل کانی باارزش و سنگینتر شدن وزن ذرات، معمولاً بازیابی کاهش مییابد. از طرف دیگر، اگر اندازه ذرات از حد معینی ریزتر باشد، به دلیل افزایش دنبالهروی، عیار کنسانتره کاهش مییابد. همانطور که در نمودار (۱) مشاهده میکنید، محور افقی نمودار اندازه ذرات و محور عمودی آن بازیابی است. در این نمودار، مشاهده میشود که بازیابی ذرات ریز و درشت کاهش مییابد، اما نکته جالب توجه این است که شدت کاهش بازیابی در ذرات درشت بیشتر از ذرات ریز است.

شکل۲: نمودار بازیابی ذرات در اندازه های متفاوت

پتانسیل پالپ(Eh) :

به منظور ایجاد شرایط بازداشت کانی های سولفیدی مس و آهن در کارخانه مولیبدن نیاز به وجود آوردن محیط احیایی است. میزان احیایی بودن محیط با اندازگیری Eh به دست می آید. میزان Eh مناسب برای بازداشت کانی های مس و فلوتاسیون مولیبدن در سلول های پرعیارکنی اولیه مولیبدن ۵۲۵-تا۵۸۰- میلی ولت است که این مقدار باید با اضافه کردن مقدار کافی هیدرو سولفید سدیم در تانک های آماده ساز تامین گردد.

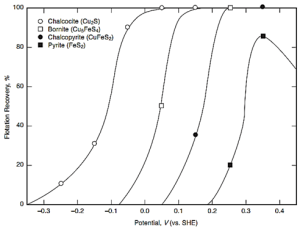

شکل(۳) رابطه بین پتانسیل پالپ و قابلیت فلوتاسیون کانیهای سولفیدی کالکوسیت، بورنیت، کالکوپیریت و پیریت را مورد بررسی قرار دادند و مشاهده کردند که پیریت در پتانسیلهای بالاتری نسبت به بقیه کانیها بازداشت شده و برای بازداشت کالکوسیت پتانسیل پالپ منفی بیشتری نسبت به بقیه کانیها لازم میباشد . بنابراین در جدایش کانیهای سولفیدی مس و مولیبدنیت با کنترل پتانسیل باید با آنالیز اولیه نمونه، مقدار هرکدام از کانیهای سولفیدی مشخص شده و سپس در مورد مقدار پتانسیل ایجاد شده برای جدایش هرچه بهتر مس و مولیبدن تصمیمگیری کرد.

شکل۳: رابطه فلوتاسیون کالکوسیت، بورنیت، کالکوپیریت و پیریت با پتانسیل پالپ

درصد جامد:

با کاهش درصد جامد پالپ، عیار افزایش مییابد. دلیل این امر کاهش ذرات گیر افتاده در آب دنباله حبابها است. اغلب در قسمت نهایی فلوتاسیون، درصد جامد پالپ کمتر از مرحله پرعیارکنی اولیه است. البته باید توجه داشت که افزایش بیش از حد درصد جامد باعث مشکلاتی از جمله عدم اختلاط مناسب مواد شیمیایی (هیدروسولفید سدیم) با پالپ، کاهش عیار به دلیل دنبالهروی ذرات گانگ، کاهش فرصت شناورسازی و افزایش مصرف مواد شیمیایی (هیدروسولفید سدیم) میشود.

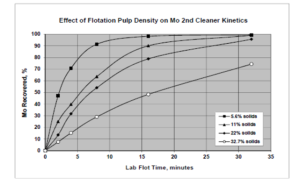

در شکل (۴)، نمودار رابطه ثابت سینتیک در درصد جامدهای مختلف با بازیابی مولیبدن قابل مشاهده است. در این نمودار، محور افقی ثابت سینتیک و محور عمودی آن بازیابی مولیبدن است که نشاندهنده این است که با کاهش درصد جامد، ثابت سینتیک افزایش مییابد.

شکل۴: رابطه سنتیک فلوتاسیون در درصد جامد های مختلف با بازیابی کانی مولیبدن

طبق پایشهای انجام شده در مدار کارخانه مولیبدن، اختلافی بین درصد جامد فعلی و درصد جامد طراحی کارخانه مشاهده شد. در ادامه به بررسی دلایل این اختلاف پرداخته میشود.

درصد جامد ورودی به سلول های پرعیارکنی اولیه:

در کارخانه مولیبدن مجتمع مس سرچشمه، چهار ردیف سلولهای پرعیارکنی وجود دارد که هر ردیف شامل ۸ سلول است. در ورودی هر ردیف، یک تانک آمادهساز قرار دارد. هر تانک آمادهساز وظیفه آمادهسازی پالپ با مواد شیمیایی و خوراکدهی به یکی از ردیفهای سلولهای پرعیارکنی را بر عهده دارد. درصد جامد در این تانکها باید ۵۰ درصد باشد. مخزن رقیقساز بعد از تانک آمادهساز قرار دارد که با اضافه شدن آب به پالپ، درصد جامد ورودی به سلولهای پرعیارکنی از ۵۰ به ۲۹ درصد (درصد جامد مناسب برای سلولهای پرعیارکنی) کاهش مییابد.

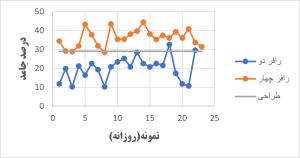

طبق پایشهایی که از درصد جامد ورودی به سلولهای پرعیارکنی انجام شده و در شکل ۵ آورده شده است، اختلاف چشمگیری بین درصد جامد طراحی (۲۹) و درصد جامد فعلی برای ردیفهای ۲ و ۴ سلولهای پرعیارکنی مشاهده میشود.

شکل۵: نمودار مقایسه درصد جامد فعلی ردیف های ۲،۴ سلول های پرعیارکنی با درصد جامد طراحی

طبق پایشهای انجام شده، درصد جامد ردیفهای ۲ و ۴ سلولهای پرعیارکنی اختلاف چشمگیری با درصد جامد طراحی (۲۹) کارخانه مولیبدن نشان داد. در شکل (۵)، نمودار مقایسه درصد جامدهای پایش شده برای ردیفهای ۲ و ۴ با درصد جامد طراحی ترسیم شده است. در این نمودار، محور افقی تعداد نمونهها (روزانه) و محور عمودی درصد جامد را نشان میدهد. اختلاف قابل توجه درصد جامد در نمودار به خوبی مشهود است.

با بررسی مدار کارخانه مولیبدن دلایل اختلاف نوسان خوراک سلول های پرعیارکنی شامل موارد ذیل می باشد:

۱-تقسیم نادرست باطله شستشو ۱ در ورودی ردیفهای سلولهای پرعیارکنی در کارخانه مولیبدن کنسانتره، به این صورت است که هر مرحله خوراک به مرحله بعدی و باطله به مرحله قبلی برگشت داده میشود. باطله چهار ردیف سلول شستشو ۱ به باکسهای مقسم برگشت داده میشود و سپس وارد تانک آمادهساز ورودی هر ردیف سلول پرعیارکنی خواهد شد. در باکس مقسم شماره ۱، بار به سلولهای پرعیارکنی ردیفهای ۱ و ۲ ارسال میشود و باکس مقسم شماره ۲، بار را به اول سلولهای پرعیارکنی ردیفهای ۳ و ۴ منتقل میکند. باردهی یکطرفه به دلیل رسوبگرفتگی قسمتی از باکس مقسم، باعث نوسان بار ورودی به اول سلولهای پرعیارکنی میشود.

۲- یکی دیگر از دلایل اختلاف نوسان خوراک ورودی به سلولهای پرعیارکنی، خارج از سرویس بودن تانک آمادهسازی شماره ۲ به دلیل خرابی گیربکس و شافت همزن و همچنین تانک آمادهسازی شماره ۳ به دلیل خرابی گیربکس است. به همین علت، پالپ بدون پیشآمادهسازی مستقیماً وارد ردیفهای ۲ و ۳ سلولهای پرعیارکنی شده و باعث اختلاف نوسان بار ورودی شده است.

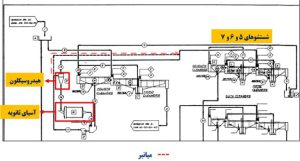

شکل۶:خرابی شافت همزن تانک آماده ساز شماره۲ شکل۷ :خرابی گیربکس تانک آماده ساز شماره۳

ضرورت راه اندازی حلقه کنترلی درصد جامد:

پالپ ورودی به مدار فلوتاسیون مولیبدن قبل از ورود به سلولهای پرعیارکنی اولیه باید درصد جامد آن تنظیم شود. به این منظور از آب تازه در مخزن رقیقساز که در کنار تانک آمادهسازی قرار دارد، استفاده میشود. طبق طراحی اولیه کارخانه، از یک حلقه کنترلی برای تنظیم درصد جامد خوراک سلولهای پرعیارکنی اولیه استفاده شده است. به این صورت که در مسیر خوراک هر ردیف پرعیارکنی اولیه، یک دانسیتهسنج هستهای وجود دارد که دانسیته را اندازهگیری کرده و پس از ارسال سیگنال به کنترلگر، میزان آب اضافهشده به ورودی مخزن رقیقساز توسط شیر کنترلی تنظیم میشود. منطق کنترلی این حلقه افزایشی-افزایشی است به این صورت که با کاهش دانسیته، میزان باز بودن شیر کنترلی کاهش و با افزایش دانسیته پالپ، میزان باز بودن شیر کنترلی افزایش مییابد.

شکل(۸): حلقه کنترلی درصد جامد خوراک پرعیارکنی اولیه

جدول۱: جزئیات حلقه کنترلی درصد جامد خوراک پرعیارکنی اولیه

|

کنترل دانسیته خوراک ورودی به سلول های پرعیارکنی در محدوده مطلوب |

هدف |

|

دانسیته پالپ خوراک سلول های پرعیارکنی |

متغیر تحت کنترل |

|

میزان باز بودن شیر کنترلی آب در مخزن رقیقساز |

متغیر قابل دستکاری |

|

دانسیته پالپ خوراک کارخانه و باطله شستشو یک |

متغیر اخلال گر |

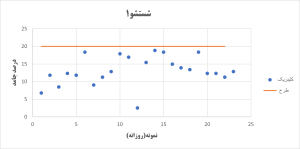

در ادامه، پایشهای انجامشده روی خوراک ورودی به سلولهای شستشو ۱ و ۲ بررسی و مورد بحث قرار گرفت. با توجه به شکل۹ کاهش درصد جامد فعلی ورودی به سلولهای شستشو ۱ و ۲ در کارخانه مولیبدن نسبت به درصد جامد طراحیشده مشاهده میشود. از دلایل کاهش درصد جامد، اضافه کردن آب بیش از اندازه به باکس اول سلولهای پرعیارکنی اولیه و ناو کنسانتره سلولهای پرعیارکنی است که باعث رقیق شدن پالپ و در نتیجه کاهش درصد جامد ورودی به سلولهای شستشو ۱ و ۲ میشود. همچنین کاهش درصد جامد به علت تقسیم نادرست بار در باکس مقسم ورودی سلول های شستشو ۱و۲ باعث نوسان بار می شود.

شکل۹: نمودار درصد جامد شتسشو۱

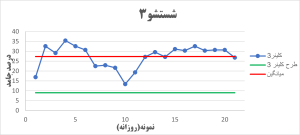

با بررسی درصد جامد فعلی خوارک سلول های شستشو ۳ و ۴ مشخص شد که نسبت به درصد جامد طراحی افزایش چشم گیری داشته است. در شکل۱۰ میزان اختلاف درصد جامد فعلی با درصد جامد طراحی آورده شده است .همچنین نمودار شستشو ۳ محور افقی تعداد نمونه روزانه و محور عمودی درصد جامد می باشد قابل مشاهده است.

شکل۱۰: نمودار درصد جامد شستشو ۳

به علت حذف تانک ذخیره شماره ۲ از مدار کارخانه درصد جامد فعلی (۴/۲۷) در ورودی سلول شستشو نسبت به درصد جامد طراحی (۹) کاهش یافته است. به علت سرریز تانک امکان اضافه کردن آب برای رسیدن به درصد جامد مناسب میسر نبود. به همین دلیل، درصد جامد ورودی به سلولهای شستشو ۳ افزایش یافته است. با پیگیریهایی که انجام شده، تانک ذخیره شماره ۲ در حال ساخت میباشد.

مزایایی استفاده از چند تانک ذخیره در ورودی مدار ۷ ساعته کارخانه مولیبدن شامل موارد ذیل می باشد:

- پیرشدگی کانی های مس و بازداشت آسان تر آنها

- امکان اضافه کردن آب و رسیدن به درصد جامد بهینه

- امکان تنظیم خوراک ورودی به سلول شستشو ۳

- انعطاف پذیری بیشتر مدار

- کاهش مصرف مواد شیمیایی (هیدرو سولفید سدیم)

در ادامه اهمیت خردایش در کانی مولیبدنیت مورد بحث قرار گرفت. توصیه های که josephf.shirley با تجربه۳۰ ساله در کارخانه های مولیبدن آمریکا شامل مواردی مانند:

- وجود حداقل یک آسیای گلوله ای در هر کارخانه مولیبدن

- بالا بودن تولید نرمه در کانی مولیبدنیت

- استفاده از آسیای خردایش مجدد در کارخانه مولیبدن، فقط در مواقع لزوم

در طراحی اولیه کارخانه مولیبدن، دو ردیف مدار خردایش مجدد کاملاً مجزا وجود داشت. خوراک ردیف اول خردایش مجدد از کنسانتره شستشو ۴ ردیف اول و خوراک ردیف دوم از کنسانتره شستشو ۴ ردیف دوم تأمین میشد. طراحی و نصب باکس کنسانتره مجموع شستشو ۴ و تعویض پمپ هیدروسیکلونهای ثانویه به منظور انعطافپذیری بیشتر مدار و توانایی تکردیفه شدن مدار خردایش مجدد، در سال ۱۴۰۲ انجام شده است.

شکل۱۱: نصب باکس کنسانتره مجموع شستشو ۴

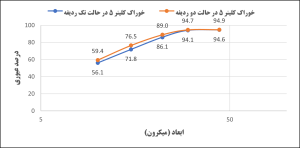

همانظور که در دستور عمل کارخانه مولیبدن شکل(۱۲) قابل مشاهد است مسیر میان بر برای مواقع که ذرات به دانه بندی تعیین شده خوراک شستشو ۵ رسیده باشند بدون خردایش مجدد با استفاده از مسیر تعیین شده وارد سلول شستشو ۵ می شوند

شکل۱۲: دستور العمل کارخانه برای مدار۷ ساعته

دو ردیفه بودن مدار خردایش مجدد در مقایسه با حالت تک ردیفه باعث کاهش ۳ درصدی ذرات کوچکتر از ۱۰ میکرون در خوراک ورودی به سلول شستشو ۵ شده بود که این کار باعث افزایش بازیابی مولیبدن می شود. با پیگیری های انجام شده بعد اورهال مدار خردایش مجدد تک ردیفه شد.

شکل۱۳: گل محمدی ۱۴۰۲

با بررسی و پایش درصد جامد های هیدروسیکلون و فشار آن مشخص شد درصد جامد خوراک و سرریز بالاتر و ته ریزپایین تر از طراحی می باشد همچنین فشار هیدروسیکلون دارای نوسان زیادی می باشد. اضافه کردن آب به ناو کنسانتره شستشو۴ باعث بهبود وضعیت و کاهش نوسان پمپ هیدروسیکلون شد نتایج در جدول(۲) قابل مشاهده است.

جدول۲: بررسی درصد هیدروسیکلون جامد قبل و بعد از اضافه کردن آب

|

فشار(psi) |

ته ریز | سرریز | خوراک | درصدجامد |

|

۱۳/۶ |

۵۸/۱ |

۱۳/۸ |

۲۶/۲ |

قبل |

|

۲۲/۹ |

۶۱/۵ |

۹/۱ |

۱۶/۹ |

بعد |

| ۲۲-۱۸ | ۷۰ | ۵ | ۹/۴ |

طراحی |