این جلسه در مورخ ۱۴۰۳/۰۳/۰۳ با موضوع بررسی راهبری مدار آسیاکنی فاز ۲ کارخانه پرعیارکنی ۲ برگزار شد. مطالبی که در این جلسه ارائه شد شامل مقدمهای بر مدارهای آسیاکنی و معرفی مدار آسیاکنی کارخانه پرعیارکنی ۲، بررسی وضعیت دانهبندی سرریز هیدروسیکلونها و درصد جامدهای جریانهای مختلف آن، بررسی عوامل مؤثر بر خردایش در آسیاهای گلولهای و وضعیت حال حاضر این عوامل در فاز ۲ کارخانه پرعیارکنی ۲ و تشریح اقدامات انجام شده در خصوص افزایش کارایی آسیای گلولهای این فاز بود.

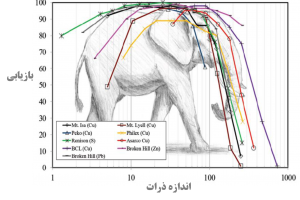

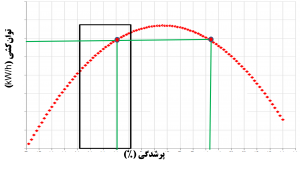

بهینهسازی در مدار فلوتاسیون که معمولاً فرایند بعدی مرحله آسیاکنی است بدون بهینهسازی مدار آسیاکنی ممکن است تأثیر چندانی در کل فرایند نداشته باشد از طرفی بیشترین هزینه در کارخانههای فراوری به بخش خردایش نسبت داده میشود و نمودار معروف یک فیل در هر کارخانهای (شکل۱) گویای اهمیت بهینهسازی در مدار آسیاکنی است.

شکل۱: نمودار یک فیل در هر کارخانه (رابطه بین بازیابی و اندازه ذرات)

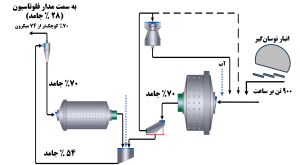

مدار آسیاکنی اولیه کارخانه پرعیارکنی ۲ در شکل ۲ ارائه شده است. این کارخانه دارای دو فاز میباشد و خوراک برای هر فاز به طور جداگانه از انبار نوسان گیر تأمینشده و به آسیای نیمه خودشکن آن فاز فرستاده میشود. محصول آسیاهای نیمه خودشکن پس از خردایش توسط سرند لرزان طبقهبندی میشوند. مواد مانده روی سرند یا به سنگشکن مواد برگشتی منتقل میشود و یا مستقیماً به ورودی آسیای نیمه خودشکن برگردانده میشود. مواد عبوری از سرند وارد مخزن پمپ خوراک هیدروسیکلون شده و ازآنجا به خوشه هیدروسیکلون پمپ میشوند. جریان ته ریز هیدروسیکلونها به آسیای گلولهای و جریان سرریز هیدروسیکلونها به مقسم فلوتاسیون وارد میشود.

شکل ۲: مدار آسیاکنی کارخانه پرعیارکنی ۲

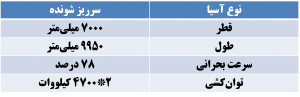

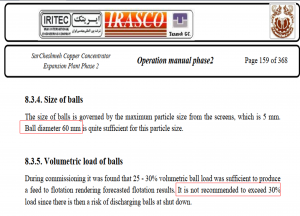

مشخصات آسیای گلولهای فاز ۲ در شکل ۳ خلاصه شده است. در خصوص سایز گلوله برای شارژ مجدد آسیا بر اساس دستورالعملهای کارخانه از گلولهها با قطر ۶۰ میلیمتر استفاده میشود. درحالیکه صفر پرشدگی آسیای گلولهای که توسط آقای باند تعیین شده ۳۵ درصد میباشد طبق دستورالعمل پرشدگی گلوله آسیا ۳۰ درصد است (شکل ۴).

شکل ۳: مشخصات آسیای گلولهای فاز ۲

شکل ۳: مشخصات آسیای گلولهای فاز ۲

شکل ۴: دستورالعمل کارخانه

شکل ۴: دستورالعمل کارخانه

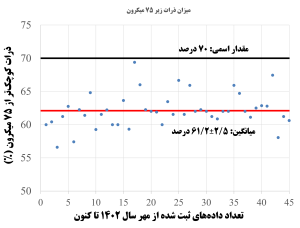

وضعیت دانهبندی سرریز هیدرو سیکلونهای فاز ۲ و مقدار ذرات زیر ۷۵ میکرون در سرریز بهعنوان شاخصی برای ارزیابی کارایی مدار آسیاکنی انتخاب شد. در این راستا بررسیها روی آسیای گلولهای برای استانداردسازی انجام شد. همانطور که در شکل ۵ مشاهده میشود محور عمودی مقدار ذرات کوچکتر از ۷۵ میکرون به درصد و محور افقی تعداد دادههای ثبت شده از مهرماه سال ۱۴۰۲ تا کنون است. میانگین ذرات کوچکتر از ۷۵ میکرون در این بازه ۶۱/۲ درصد با انحراف معیار ۲/۵ درصد بوده که حدوداً ۹ درصد با مقدار اسمی که ۷۰ درصد است، اختلاف دارد.

شکل ۵: ذرات کوچکتر از ۷۵ میکرون در سرریز

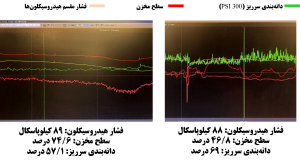

برای تعیین اهمیت درصد جامد ورودی به هیدروسیکلون بر اساس شکل ۶ مشاهده میشود که برای هر دو شرایط مقدار آب اضافه شده به مخزن و فشار هیدروسیکلونها ثابت بوده و در این بازه فقط تغییرات تناژ وجود داشته است. زمانی که سطح مخزن پایین است و در واقع مقدار جامد آن کم و امکان اضافه کردن آب به آن وجود دارد و درصد جامد ورودی به هیدروسیکلون کاهشیافته است، دانهبندی سرریز به مقدار طرح نزدیک است. در سطح مخزن بالا به دلیل عکس این موضوع و بالارفتن درصد جامد خوراک هیدروسیکلون دانهبندی سرریز تقریباً ۵۷ درصد بوده و نسبت به حالت قبل کاهشیافته است.

شکل ۶: مقایسه دانهبندی سرریز در دو شرایط مختلف

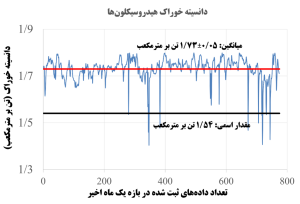

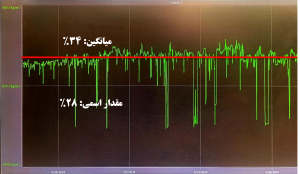

دانسیته خوراک ورودی به هیدروسیکلونها در بازه یکماهه توسط دانسیتهسنجهستهای ثبت شده است که میانگین دانسیته در یک ماه اخیر برابر با ۱/۷۳ تن بر مترمکعب (معادل ۶۶ تا ۶۷ درصد جامد) بوده درحالیکه طبق طراحی این مقدار باید حدوداً ۱/۵۴ تن بر مترمکعب (معادل ۵۴ تا ۵۵ درصد جامد) باشد (شکل ۷). این درصد جامد بالا علاوه بر دانهبندی سرریز روی درصد جامد سرریز نیز تأثیر میگذارد که میانگین درصد جامد سرریز در یک ماه اخیر ۳۴ درصد بوده درحالیکه این مقدار طبق طرح باید ۲۸ درصد باشد (شکل ۸).

شکل ۷: دانسیته خوراک هیدروسیکلون در بازه زمانی یک ماهه

شکل ۸: درصد جامد سرریز هیدروسیکلونها در بازه زمانی یک ماهه

میزان پرشدگی گلوله آسیا یکی از مهمترین عاملهای تأثیرگذار بر کارایی آسیا است. میزان کم پرشدگی سهم مکانیزم ضربه را بیشتر از مکانیزم سایش میکند و باعث درشتشدن محصول آسیا میشود. طبق نمودار که در شکل ۹ نمایشدادهشده است با افزایش پرشدگی توانکشی نیز افزایش مییابد. مستطیل مشکی منطقه معمول عملیاتی اکثر کارخانهها را نشان میدهد. نوک قله بیشترین توانکشی را دارد؛ اما به دلیل محافظهکاری و ایجاد مسئولیت بهندرت در این نقطه کار میشود. مورد دیگر وجود دو پرشدگی در یک مقدار توانکشی است که نقطه سمت راست نمودار به دلیل لنگر مثبت ایجاد شده اتفاق میافتد. معیاری برای خوب و بد بودن دونقطه وجود دارد ارتفاعی است که مواد از آن سقوط میکنند. نقطه سمت راست به دلیل کاهش این ارتفاع برای ما مطلوب نمیباشد.

شکل ۹: رابطه بین پرشدگی و توانکشی

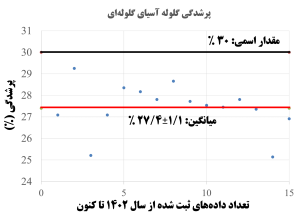

شکل ۱۰ وضعیت پرشدگی آسیای گلولهای فاز ۲ را نشان میدهد که طی سال ۱۴۰۲ تا کنون میانگین پرشدگی ۲۷/۴ درصد با انحراف معیار ۱/۱ درصد بوده که طبق طرح این مقدار ۳۰ درصد باشد.

شکل ۱۰: پرشدگی آسیای گلولهای فاز ۲

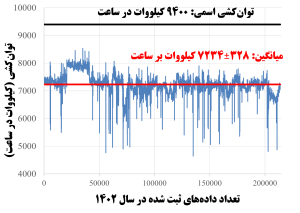

همانطور که گفته شد پرشدگی آسیا مستقیماً روی توانکشی تأثیر میگذارد بهنحویکه میانگین توانکشی در سال ۱۴۰۲ با ثبت بیش از ۲۰۰ هزار داده برابر با ۷۲۳۴ کیلووات در ساعت بوده که اختلاف زیادی با طرح (۹۴۰۰ کیلووات در ساعت) دارد (شکل ۱۱).

شکل ۱۱: توانکشی آسیای گلولهای در سال ۱۴۰

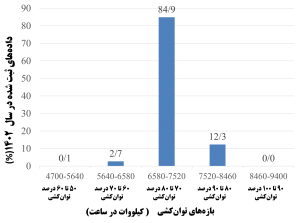

همچنین با تبدیل دادهها به بازهای توانکشی در حدود ۸۵ درصد از زمانها مقدار توانکشی بین ۷۰ تا ۸۰ درصد توانکشی اسمی قرار داشته است و عملاً هیچگاه به بازه ۹۰ تا ۱۰۰ درصد توانکشی نرسیده است (شکل ۱۲).

شکل ۱۲: تفکیک داده به بازههای توانکشی

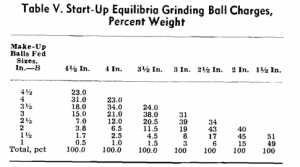

بهصورت یک اصل کلی، اندازه مناسب گلولههای شارژ مجدد اندازهای است که بتواند بزرگترین قطعات خوراک را خرد کند. از طرفی انتظار داریم به دلیل کاهش سختی بافاصله گرفتن از سطح و سایش گلولهها باعث تشکیل زنجیره گلوله در داخل آسیا شود؛ اما به دلیل کیفیت نامناسب گلولهها شاهد گلولههای شکست شده در داخل آسیا هستیم و عملاً زنجیره گلوله تشکلی نمیشود. پس از نمونهگیری از گلولههای داخل آسیا مشخص شد که عملاً گلوله زیر ۴۰ میلیمتر در داخل آسیا وجود ندارد و از طرفی طبق جدول باند (شکل ۱۳) بر اساس بزرگترین گلوله که ۶۰ میلیمتر است باید حدوداً ۲۳ درصد گلوله زیر ۴۰ میلیمتری وجود داشته باشد.

شکل ۱۳: جدول باند بر اساس بزرگترین اندازه شارژ گلوله مجدد

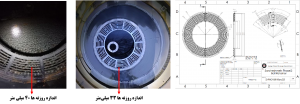

ازاینرو یکی از مخازن نگهداری گلوله ۱۲۵ میلیمتری به محلی برای نگهداری گلولههای ۴۰ میلیمتری تبدیل شد (شکل ۱۴). یکی از محدودیتهای که برای شارژ گلوله ۴۰ میلیمتری وجود داشت بزرگبودن روزنههای طرح نگهدارنده گلوله در خروجی آسیا بود. طبق طرح اندازه این روزنهها ۲۸ میلیمتر بود که به دلیل گرفتگی زیاد به ۴۰ میلیمتر افزایشیافته بود. طرح جدید نگهدارنده گلوله برای جلوگیری از خروج گلولهها به ۳۳ میلیمتر کاهش داده شد و بعد از ساخت این نگهدارنده گلوله نصب شد تا در نهایت از شارژ گلوله ترکیبی ۴۰ و ۶۰ میلیمتری برای آسیا استفاده شود (شکل ۱۵).

شکل ۱۴: محل نگهداری گلوله ۴۰ میلیمتری

شکل ۱۵: طرح قدیم و جدید نگهدارنده گلوله