این جلسه با موضوع بررسی نقش رطوبت در خوراک آسیاهای غلتکی فشار بالا (HPGR) خطوط تولید کنسانتره ۵، ۶ و ۷برگزار شد؛ موضوعاتی که در این جلسه موردبحث قرار گرفتند به شرح ذیل هستند:

- معرفی مدار خردایش ابتدای خطوط تولید کنسانتره ۵، ۶ و ۷

- مشخصات آسیاهای غلتکی فشار بالا

- بررسی عوامل موثر بر عملکرد آسیاهای غلتکی فشار بالا

- بررسی رطوبت خوراک آسیاهای غلتکی فشار بالا و اقدامات انجام شده

معرفی مدار بخش خردایش ابتدای خطوط تولید کنسانتره ۵، ۶ و ۷

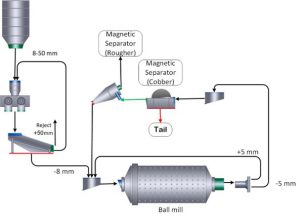

در خطوط تولید کنسانتره ۵، ۶ و ۷ آسیای غلتکی فشار بالای ابتدای خط توسط چهار خوراکدهنده واقع در زیر مخزن نوسانگیر خوراکدهی میشود که این آسیا در یک مدار بسته با سرند لرزان دوطبقه قرار دارد. مواد باقیمانده روی طبقه اول سرند ریجکتی، مواد عبوری از طبقه اول و باقیمانده روی طبقه دوم آن بار برگشتی به آسیای غلتکی فشار بالا و مواد عبوری از طبقه دوم سرند وارد آسیای گلولهای میشوند. پس از خردایش در آسیای گلولهای محصول روی سرند ترومل ریخته و مواد بزرگتر از رونه سرند که ابعاد آنها بزرگتر از ۵ میلیمتر میباشد به عنوان بار برگشتی مجددا به آسیای گلولهای بازمیگردند. مواد عبوری از سرند ترومل نیز خوراک جداکنندههای مغناطیسی بخش پیشپرعیارکنی را تشکیل میدهند که باطله این بخش باطله نهایی و کنسانتره آن برای طبقهبندی وارد خوشه هیدروسیکلونها میگردد. تهریز هیدروسیکلونهای خطوط ۵، ۶ و ۷ وارد آسیای گلولهای شده و سرریز برای جدایش وارد جداکنندههای مغناطیسی بخش پرعیارکنی اولیه میگردند. شکل۱.

شکل۱. مدار بخش خردایش خطوط تولید کنسانتره ۵، ۶ و ۷

مشخصات آسیاهای غلتکی فشار بالا و عوامل موثر بر عملکرد آنها

آسیای غلتکی فشار بالا از یک غلتک ثابت و یک غلتک متحرک که بر روی یاتاقان میچرخند، دو موتور برای تأمین نیروی لازم جهت چرخاندن غلتکهای آسیا، دو میلگاردان که وظیفه انتقال نیروی موتورها به غلتکها را بر عهده دارند، یک سیستم هیدرولیکی شامل دو سیلندر و پیستون برای تأمین نیروی پشت غلتک متحرک، دو سیستم کاهش دنده (گیربکس)، دو کوپل اطمینان که در مواقعی مانند ورود قطعه فلزی به داخل آسیا ارتباط بین موتور و گیربکس را قطع کند، دو صفحه مانع (Cheek plate) که از میانبر زدن مواد در لبههای غلتک جلوگیری میکند و یک قاب که تجهیزات درون آن قرار میگیرند تشکیل شده است. مشخصات آسیاهای غلتکی فشار بالای ابتدای خطوط تولید کنسانتره ۵، ۶ و ۷ در جدول۱ آمده است.

جدول۱. مشخصات آسیاهای غلتکی فشار بالای ابتدای خطوط تولید کنسانتره ۵، ۶ و۷

|

اندازه ذرات خوراک |

۱۰۰ درصد کوچکتر از ۵۰ میلیمتر

۸۰ درصد کمتر از ۳۰ میلیمتر |

|

ظرفیت خوراک تازه |

۴۵۰ تن بر ساعت (خشک) |

|

کل ظرفیت عملیاتی برای هر HPGR |

۹۰۰ تن بر ساعت (خشک) |

|

رطوبت |

کمتر از ۵ % |

|

نوع مدار آسیاکنی |

HPGR در مداربسته با سرند (اندازه روزنه سرند: ۶ میلیمتر) |

|

قطر غلتکها |

۱۵۰۰ میلیمتر |

|

عرض کاری غلتکها |

۱۱۰۰ میلیمتر |

|

نیروی فشاری ویژه |

حداکثر ۴۰۰۰ کیلونیوتون بر متر مربع |

| توان اسمی هر موتور |

۱۰۰۰ کیلووات |

عملکرد مناسب یک HPGR زمانی حاصل میشود کـه علیـرغم نوسـانات پیوسته خوراک، محصولی تقریباً همگن و با ویژگیهای مورد نظر ارائه دهـد که رسیدن بـه ایـن هـدف در گـروی کنترل و برقراری توازن میان پارامترهایی است که بر کارایی کلی فرایند مؤثر میباشند. بـه طـور کلـی پارامترهای موثر بر عملکرد HPGR در شکل۲ نشان داده شده است.

شکل۲. عوامل موثر بر عملکرد آسیای غلتکی فشار بالا

رطوبت خوراک ورودی به آسیاهای غلتکی فشار بالا، یکی از پارامترهای بسیار تأثیرگذار بر کارآیی خردایش آنها است. طبق پژوهشهای انجام شده، رطوبت بین ۳ الی ۵ درصد برای خوراک HPGR اولیه، بالاترین کارآیی خردایش را ایجاد میکند. رطوبت بیش از این حد، باعث سر خوردن مواد میشود و درنتیجه سایش غلتکها را افزایش میدهد. رطوبت کمتر نیز باعث کاهش ضخامت لایه خود محافظتی روی غلتکها میشود. درنتیجه، افزایش و کاهش رطوبت نسبت به رطوبت استاندارد باعث کاهش کارآیی خردایش میشود. رطوبت خوراک بر متغیرهای عملیاتی و طراحی آسیای غلتکی فشار بالا، ماهیت توزیع اندازه محصول، و راندمان انرژی خرد کردن تأثیر دارد. فاصله بین غلتکها با افزایش رطوبت خوراک کاهش مییابد. در سطوح انرژی پایین، انرژی ویژه اندازه گیری شده با افزایش رطوبت در خوراک کاهش می یابد، اما در سطوح انرژی بالاتر افزایش می یابد. در سطوح پایین انرژی اعمال شده، تولید ذرات ریزدانه با افزودن رطوبت به سیستم تا حدودی کاهش می یابد. در نیروهای فشاری اعمال شده کم، و در نتیجه انرژی ویژه اعمال شده کم، میزان خرد شدن با افزایش رطوبت کاهش می یابد. در نیروهای فشاری اعمال شده بیشتر، با افزایش سطح رطوبت، راندمان شکستن ذرات درشت بیشتر می شود. همچنین در سطوح بالاتر انرژی اعمال شده، نسبت کاهش با افزایش رطوبت خوراک به طور قابل توجهی افزایش مییابد شکل۳.

شکل۳. رابطه بین نسبت کاهش و رطوبت در نیروهای فشاری مختلف

غلتکهای میخچهدار نسبت به انوع صاف حساسیت کمتری به رطوبت خوراک دارند. بعلاوه، تأثیر رطوبت بر ذرات ریز به دلیل تخلخل کمتر، بیشتر از ذرات درشت است. معمولاً حد مجاز رطوبت برای کانههای خام طلا، مس و آهـن ۵-۳ درصد، است. افزایش رطوبت تأثیر قابل توجهی بر بخش ریز دانه محصول نـدارد. تغییرات رطوبت بیشترین تأثیر را بر بخـش دانـه درشـت محـصول دارد. در سطوح پایین انرژی، برونرانی حضور ذرات درشت در محصول را افزایش میدهد؛ ولی بـا افـزایش رطوبـت و انرژی، خردایش ذرات درشت افزایش یافته و مقدار آنها در محصول به شدت کاهش مییابد. بنابراین یکی از پارامترهای بسیار تأثیرگذار بر کارآیی خردایش HPGR رطوبت خوراک آن است که کمتر مورد توجه و بررسی قرار گرفته است. با توجه به نقش رطوبت در خوراک آسیاهای غلتکی فشار بالا و اهمیت آن در این اراپه رطوبت خوراک آسیاهای غلتکی فشار بالای خطوط تولید کنسانتره ۵، ۶ و ۷ مورد بررسی قرار گرفت.

بررسی رطوبت خوراک ورودی به آسیاهای غلتکی فشار بالا و اقدامات انجام شده

به منظور بررسی رطوبت خوراک آسیاهای غلتکی فشار بالای ابتدای خطوط از نوار ورودی به آنها نمونههایی گرفته شد که پس از توزین آنها به مدت ۴ ساعت داخل خشککن آزمایشگاهی قرار گرفته و مجددا وزن آنها اندازهگیری شد که نتایج مقدار رطوبت بدست آمده در جدول ۲ آمده است.

جدول۲.مقدار رطوبت خوراک آسیاهای غلتکی فشار بالا

| خط۵ | خط۶ | خط۷ | |

| رطوبت (%) | ۳/۰±۲/۱ | ۴/۰±۹/۰ | ۳/۰±۱ |

این مقدار پایین رطوبت خوراک موجب بوجود آمدن مشکلاتی مانند تشکیل نشدن لایه خودحفاظتی روی غلتکها و سایش زمینه آنها شده است که در نهایت منجر به تعویض زودهنگام غلتکها خواهد شد شکل۴. تشکیل یک لایه محافظ روی سطح غلتکها برای جلوگیری از سایش بیش از حدآنها ضروری است و توزیع اندازه و رطوبت خوراک باید طوری کنترل شود که این لایه تشکیل شود. هنگامی که آسیای غلتکی فشار بالا بدون تشکیل یک لایه محافظ کار کند، میزان سایش زمینه آن بیشتر از سایش میخچهها است که باعث میشود شکستگی میخچهها افزایش یابد.

شکل۴. تشکیل نشدن لایه خودحفاظتی و سایش زمینه غلتکها

طی بررسیهایی که انجام شد مشخص گردید که برای افزایش رطوبت خوراک، اردکیهایی روی نوار ورودی به آسیاهای غلتکی فشار بالا قرارگرفته است که از آنها استفادهای نمیشود. همچنین در صورت استفاده از این اردکیها تنها رطوبت سطح بالایی مواد افزایش مییابد و رطوبت موادی که از مخزن نوسانگیر به خطوط خوراکدهی میشوند و دارای ذرات ریزتر با سطح ویژه بالاتر هستند افزایش پیدا نخواهد کرد. بنابراین تصمیم گرفته شد تا پیش از اضافه شدن بار برگشتی نیز افشانهایی روی نوار نصب شوند. شکل۵ نوار ورودی به آسیای غلتکی فشار بالا و محل نصب افشانهها و اردکیها را نشان میدهد. با پیگیریهای انجام شده در خطوط ۵ و ۷ لوله شکسته شده در محل نصب افشانههای جدید تعمیر و دو افشانه آب در محل اشاره نصب شدند شکل۶.

شکل۵. محل نصب افشانهها و اردکیها

شکل۶. نصب افشانههای آب در خط۷

با توجه به نصب افشانههای جدید در خطوط ۵ و ۷ و وجود اردکیها در خطوط ۶ و ۷ وضعیت تجهیزاتی که برای افزایش رطوبت، آب به نوار ورودی آسیاهای غلتکی فشار بالا اضافه میکنند در جدول ۳ آمده است. با این وجود از اردکیهای خط۶ به دلیل گرفتگی نمیتوان استفاده کرد و اردکیهای خط ۷ نیز نیاز به تنظیم زاویه پاشش دارند تا آب به بیرون نوار نریزد. همچنین از دو افشانه نصب شده روی نوار این خط تنها یک عدد موجود است شکل۷.

جدول۳. وضعیت اردکیها و افشانهها در خطوط ۵، ۶ و ۷

|

خط ۵ |

خط ۶ | خط ۷ | |

|

اردکیها |

ناموجود |

موجود |

موجود |

| افشانههای جدید | موجود | ناموجود |

موجود |

شکل۷. ۱) استفاده از یک افشانه در خط۷ ۲) تنظیم نبودن زاویه اردکیها ۳) گرفتگی اردکیهای خط ۶

پس از پیگیری رفع این مشکلات در خط ۷ برای بررسی افزایش رطوبت، یک لوله آب دیگر که دارای چند سوراخ است روی نوار این خط تعبیه شد شکل۸. پس از نصب این لوله در حالتهای مختلف اضافه شدن آب به روی نوار از خوراک نمونهگیری شد و وزن آنها اندازهگیری شد. نمونهها به مدت ۴ ساعت داخل خشککن آزمایشگاهی قرار گرفته و مجددا وزن شدند. نتایج این آزمایش در جدول۴ آمده است.

شکل۸. لوله آب جدید اضافه شده روی نوار پس از اردکیها

جدول۴. نتایج محاسبه رطوبت در شرایط مختلف

|

نوع اضافه شدن آب |

رطوبت (٪) |

|

افشانهها + لوله آب جدید |

۷۵/۰ |

| افشانهها + لوله آب جدید + اردکیها |

۲ |

طبق نتایج بدست آمده با افزودن آب توسط افشانهها، اردکیها و لوله آب جدید رطوبت خوراک ۶/۱ درصد افزایش مییابد. این افزایش رطوبت سبب تشکیل لایه خودحفاظتی روی غلتکهای آسیا و افزایش توان موتورهای آسیا شده است که نشاندهنده خردایش بیشتر مواد است شکل۹.

شکل۹. تشکیل لایه خودحفاظتی روی غلتکها و افزایش توان موتورهای آسیا با افزایش رطوبت