در این جلسه مورخ ۵ بهمن ماه ۱۴۰۲ با موضوع بررسی راهبری مدار فیلترهای فشاری مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری کنسانتره مس ، راه اندازی همزن تانکهای خوراکدهی فیلترها، رفع عیب از صفحات ممبران فیلتر، تغییر طرح گوشواره و اصلاح دوشهای شستشو فیلترهای فشاری پرداخته شد.

معرفی مدار آبگیری کنسانتره مس

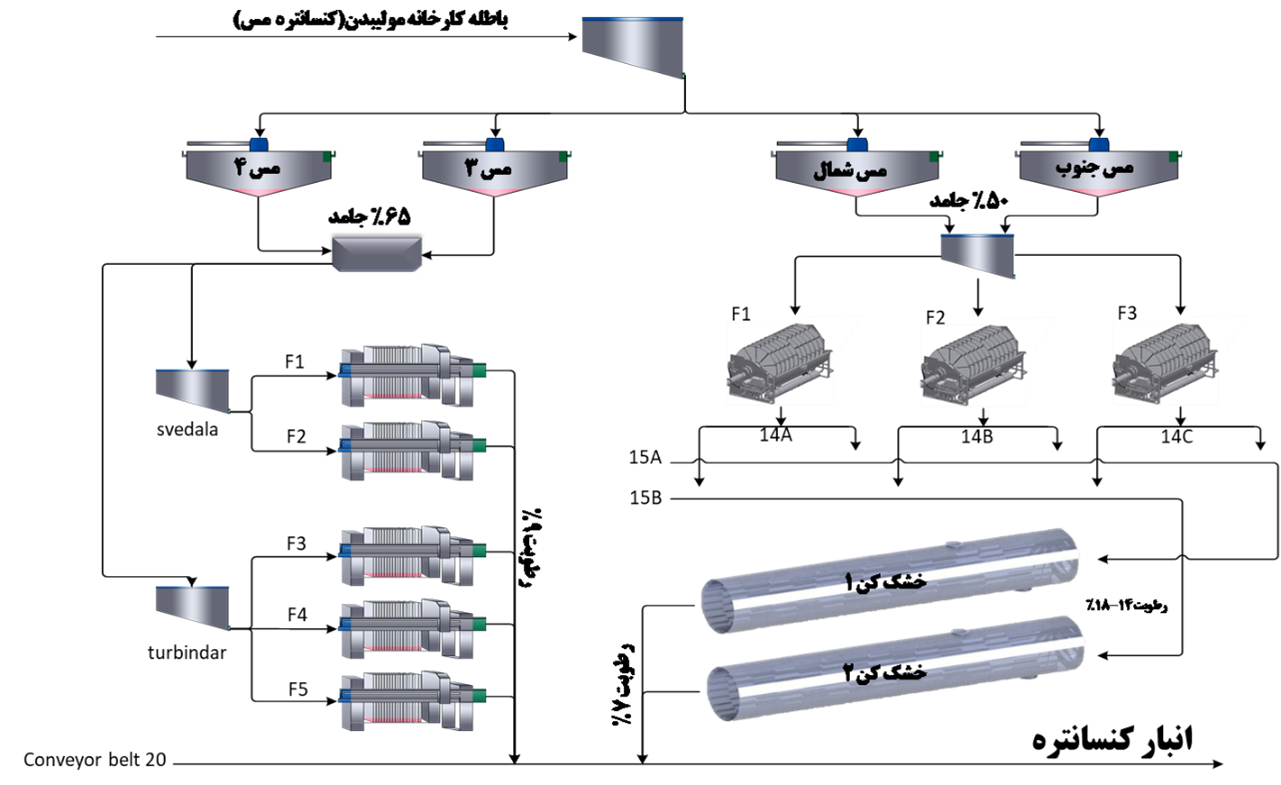

تیکنرهای مس مجتمع سرچشمه با باطله کارخانه مولیبدن که همان کنسانتره مس است ، خوراک دهی می شوند . تیکنرهای مس شامل تیکنرهای شمال و جنوب ( طرح قدیم ) و تیکنرهای ۳ و ۴ ( طرح توسعه ) که باطله کارخانه مولیبدن ابتدا به یک مقسم کلی ارسال می شود و سپس به ساختمان انتقال تیکنرهای شمال و جنوب و ساختمان انتقال تیکنرهای ۳ و ۴ منتقل می شود. .

تیکنرهای مس طبق طرح با ۱۵ درصد جامد خوراک دهی می شوند و با ته ریز ۶۵ درصد جامد تیکنرهای شمال و جنوب به ساختمان فیلتر خلا و تیکنرهای مس ۳ و۴ به ساختمان فیلترفشاری ارسال می شوند..

ساختمان فیلترهای فشاری شامل ۵ عدد فیلتر که ۲ عدد از آنها از مخزن خوراک دهی شماره ۱ و فیلترهای ۳ ، ۴ و ۵ از مخزن خوراک دهی شماره ۲ تغذیه میشوند. فیلترها پس از بارگیری و اتمام یک سیکل کامل ، کیک خشک شده با ۹ درصد رطوبت به نوار ۲۰ کنسانتره ارسال میکند (شکل۱).

شکل۱ – شمای مدار آبگیری کنسانتره مس مجتمع سرچشمه

مخزنهای آمادهساز ( تانک خوراکدهی)

همزنها برای اختلاط فازها به کار میروند. با همزدن میتوان انتقال جرم و حرارت را بین فازها یا با سطوح خارجی افزایش داد. به طور کلی، فرآیند اختلاط به تمام ترکیبهای فازی گاز، مایع و جامد مربوط میشود. در فرآیندهای شامل مایعات از تانک آمادهساز استفاده میشود که عملکرد آن به طور گسترده مورد مطالعه قرار گرفته است. تانک آمادهساز از اجزای مختلفی تشکیل شده است. عواملی مانند شکل همزن، سرعت همزن، تعداد طبقات همزن، فاصله همزن از کف تانک و فاصله افقی همزن از مرکز مخلوط شدن مواد بر عملکرد تانکهای آمادهساز تأثیرگذارند.

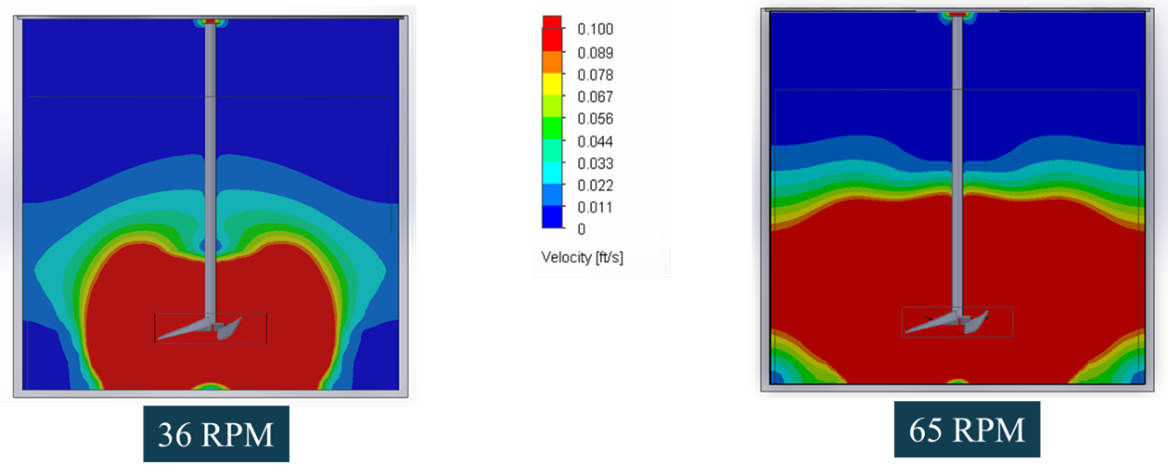

وظیفه تانکهای خوراکدهی میتوان به تعلیق و جلوگیری از نشست مواد و همگنسازی مواد اشاره کرد. تانکهای خوراکدهی ساختمان فیلترهای فشاری با حجم ۸۰ مترمکعب و سرعت همزن طبق طراحی ۶۵ دور بر دقیقه میباشد که برای اختلاط مواد و جلوگیری از حرکت گردابی مواد مطابق شکل ۲ داخل مخزن یک سری تیغهها تعبیه شده است.

شکل۲- شمای مخزن خوراکدهی فیلترهای فشاری مجتمع مس سرچشمه

به علت مشکلاتی که گذشته برای همزنهای تانکهای ۱ و ۲ وجود داشت در سال ۱۳۹۷تصمیم گرفته شد از هوای فشرده برای اختلاط مواد استفاده شود. مشکلاتی که استفاده از هوای فشرده میتوان برای اختلاط مواد به وجود میآورند عبارتند از :

- ایجاد پدیده حفره زایی (کاویتاسیون)

- عدم اختلاط مناسب و نشست مواد

- بارگیری نامناسب فیلتر در چند سیکل ابتدایی به علت نشست مواد

- افزایش تعمیرات و نشتی پمپ های خوراکدهی

- سوراخ شدن بدنه تانک خوراکدهی

جهت رفع مشکلات ذکر شده برای راه اندازی همزن مخازن اقدام به تهیه و نصب پرههای، موتور و گیربکس همزن انجام گردید(شکل۳ و۴).

|

|

|

شکل۳- نصب پرههای همزن |

شکل۴- نصب موتور و گیربکس همزن |

همانطور که گفته شد دور همزن یکی از عوامل مهم در اختلاط مواد است. یکی از مشکلات پس از نصب و راه اندازی مجدد همزن عدم تطابق گیربکس نصب شده و سرعت خروجی آن برای همزن مخازن خوراکدهی است که طبق طراحی بایستی ۶۵ دور بر دقیقه باشد اما با توجه به نسبت گیربکس خروجی ۳۶ دور بر دقیقه دارد. پس از پایش ها مشخص شد نشست مواد در کف تانک صورت نمیگیرد اما باتوجهبه دیگر وظایف مخازن آماده سازاز جمله اختلاط همگن مواد در این دور صورت نمیگیرد که مطابق با شکل ۵ شبیه سازی سیالات نیز این موضوع را نشان میدهد.

شکل۵- شبیه سازی سیالات برای تانکهای خوراک دهی با دور متفاوت (شبیه سازی آب)

آسیب دیدگی صفحات ممبران

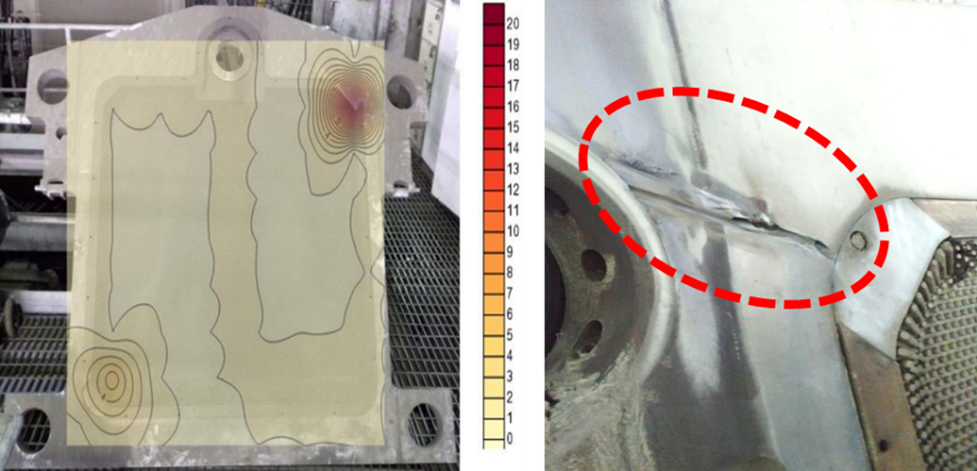

با توجه به تحقیقات عوض نیا در ۱۳۹۸ روی فیلترهای فشاری مجتمع مس سرچشمه انجام شده است، خرابی صفحات ممبران (غشاء دار) با توجه به شکل ۶ در قسمت قطعه استخوانی ورودی هوای خشک کننده است.

شکل۶- قسمت های خرابی صفحات ممبران فیلترهای فشاری

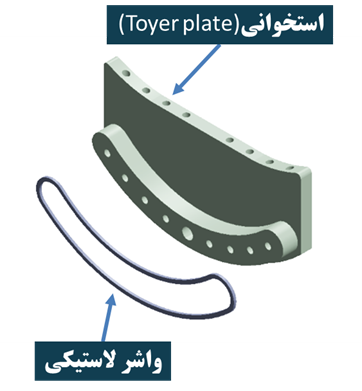

از عواقب که این خرابیها در پی دارد میتوان به پارگی پارچه فیلتر، افت فشار هوا، افزایش رطوبت کیک تولیدیو افزایش تعمیرات و تعویض صفحات اشاره کرد.برای رفع عیب از مشکل موجود نصب واشر لاستیکی پشت قطعه استخوانی مطابق شکل ۷ به صورت آزمایشی روی دو صفحه فیلتر انجام شدند که با ۱۵۴ سیکل کارکرد سالم مانند و برای ساخت تعداد بیشتری از این واشرها و نصب آنها در حال اقدام میباشد.

شکل۷- شمای از قطعه استخوانی و واشرلاستیکی

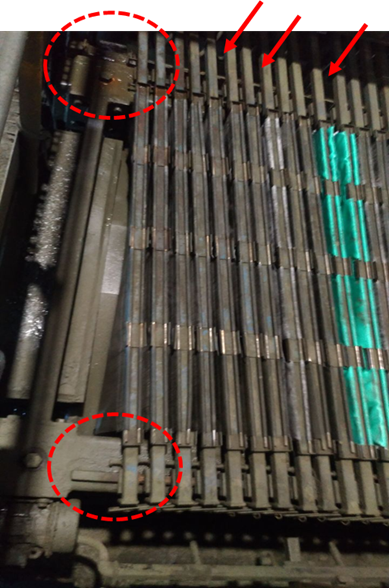

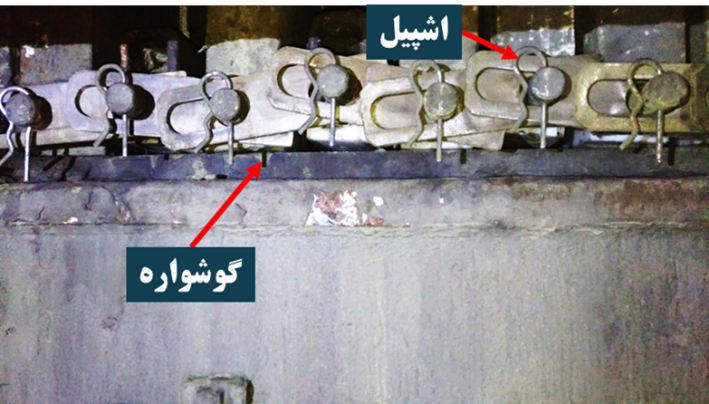

از دیگر مشکلات وجود نشتی هوا از بین صفحات و خرابی صفحات به گوشواره های فیلترهای فشاری میتوان اشاره کرد که این گوشواره ها پشت یکدیگر قرار میگیرند و باعث بلند شدن صفحات فیلتر و ناهماهنگی نازلهای شده که باعث کشیده شدن پارچه و پارگی پارچه فیلتر میشوند(شکل۸ و۹).

|

|

|

شکل۸- ناهماهنگی جمع شدن نازلها |

شکل۹- بلندشدن صفحات فیلتر |

برای رفع این مشکل نیز تغییر طرح گوشواره های از شکل موجود به شکل زنجیر پیشنهاد وطراحی شد که تعدادی به صورت آزمایشی جهت تست مقاومت آنها نصب گردیده است. در فیلترهای فشاری به روز دنیا مانند شرکتهای FLSmith، Matec وTH company در حال حاضر از گوشواره زنجیری برای باز و بسته شدن صفحات استفاده میکنند.

فاصله بین نازلها ( افشانهها)

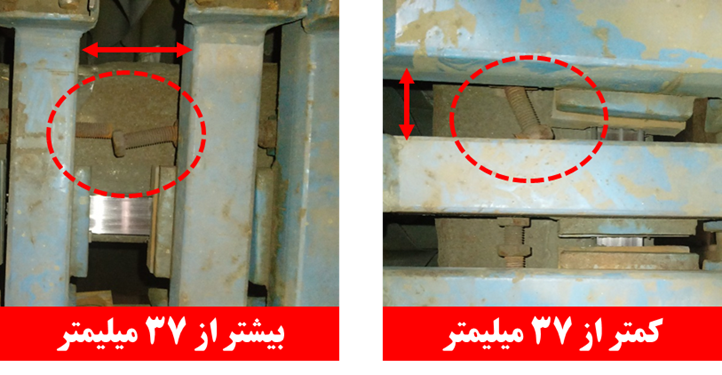

طبق طراحی فاصله مرکز تا مرکز نازلها بایستی ۷۷ و بین آنها ۳۷ میلیمتر باشد و برای تنظیم فاصله بین نازلها از یک سری پیچهای تنظیم شونده استفاده میشود که عدم تنظیم بودن این پیچها موجب ناترازی در قرار گرفتن پارچهها و پارگی آنها میشود. برای رفع این مشکل نیز قطاعهای ۳۷ میلیمتری تهیه و روی تمام نازلهای فیلتر۲ نصب گردید که فاصله بین نازلها ۳۷ میلیمتر بدون هیچ جابهجایی بین آنها اعمال شده است.

شکل۱۰- عدم رعایت فاصله بین نازلها

شکل۱۱- نصب قطاعهای ۳۷ میلیمتری روی نازلها