این جلسه که در مورخ ۱۴۰۲/۰۸/۲۱ با موضوع بررسی راهبری مدار تیکنر های باطله مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل معرفی مدار آبگیری تیکنر های باطله، بررسی مشکلات تیکنر های باطله و خلاصه و جمع بندی بودند.

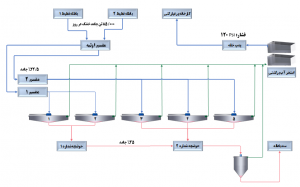

باتوجه به شکل شماره ۱ که در آن مدار آبگیری تیکنر های باطله مجتمع مس سرچشمه مشخص میباشد، آورده شده است. همانطور که مشخص است، باطله کارخانجات تغلیظ ۱ و ۲ با درصد جامد ۵/۲۲ درصد طبق طراحی توسط مقسم های ۱ و ۲ به تیکنر های ۱، ۲، ۳، ۴ و ۵ خوراک دهی شده و به کمک فلوکولانت ته نشین میشوند. بعد از ته نشینی و رسیدن درصد جامد ته ریز تیکنر ها طبق طراحی به ۴۵ درصد و بعد از جمع آوری ته ریز تیکنر ها در حوضچه های شماره ۱ و ۲ راهی تیکنر های خمیری میشود. لازم به ذکر است که سرریز تیکنر های باطله به همراه سرریز تیکنر های خمیری به استخر های آب برگشتی باز گردانده میشود و سپس از آنجا توسط پمپ خانه بخشی مهمی از آب مصرفی کارخانجات تغلیظ تامین میگردد که آن را تحت عنوان اب برگشتی میشناسیم.

شکل ۱- مدار تیکنر های باطله مجتمع مس سرچشمه

با توجه به شکل شماره ۲ که فرایند اماده سازی فلوکولانت را نشان میدهد؛ ابتدا آب در مخروط ترکیب کننده جریان میابد و فلوکولانت خشک توسط مخزن فلوکولانت و خوراک دهنده مارپیچی وارد مخروط ترکیب کننده میشود و به دلیل تغییرات در فشار لوله ها، فلوکولانت به اولین مخزن اماده سازی یعنی مخزن رقیق سازی وارد میشود. بعد از گذشت زمانی فلوکولانت از مخزن رقیق سازی به مخازن رشد و انتقال راه میابد و در نهایت توسط پمپ های مواد شیمیایی جهت رقیق سازی بیشتر وارد مخلوط کننده های ثابت میشود. آب و فلوکولانت از یک سمت مخلوط کننده های ثابت وارد شده و بعد از گذشتن از بین صفحات برشی که در داخل مخلوط کننده های ثابت وجود دارد به سمت تیکنر های باطله پمپ میشود.

شکل شماره ۲ – نمای ساختمان آماده ساز فلوکولانت

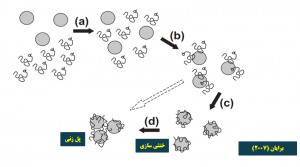

همانطور که در شکل شماره ۳ مشخص شده است؛ طی تحقیقی که آقای برایان در سال ۲۰۰۷ انجام دادند مراحل آماده سازی فلوکولانت به صورت است که بعد از آماده سازی فلوکولانت و مواد جامد، در معرض هم قرار گرفته و ترکیب میشوند. سپس طی دو مکانیزم خنثی سازی و پل زنی مواد به زنجیره های فلوکولانت متصل شده، سرعت ته نشینی انها بالا رفته و ته نشین میشوند.

شکل ۳ – مراحل آماده سازی فلوکولانت

آماده سازی نامناسب فلوکولانت موجب افزایش گشتاور، کاهش دانسیته ته ریز و بهم خوردگی تیکنر شده و در نتیجه میزان مصرف فلوکولانت افزایش میابد.

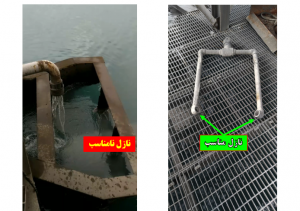

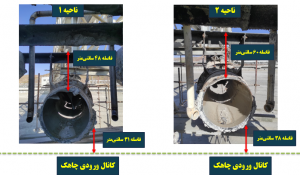

موضوع دیگری که مورد بحث قرار گرفت، افشانه های مناسب و غیر مناسب تزریق فلوکولانت به داخل چاهک تیکنر ها بود. همانطور که در شکل شماره ۴ مشخص است در سمت چپ شیوه نادرست اضافه شدن فلوکولانت را در ورودی تیکنر شماره ۲ مشاهده میکنیم که حداقل اختلاط را با پالپ ورودی خواهد داشت.

به این منظور افشانه های سمت راست که ابعاد انها طبق طراحی تیکنر ها در نظر گرفته شده است، ساخته شدند و برای تیکنر های ۳،۴ و ۵ طی چند دوره تعویض شدند.

همچنین طی تحقیقی که آقای اون در سال ۲۰۰۹ انجام دادند بهترین زاویه پاشش فلوکولانت به صورت شعاعی با سمت داخل یا خارج دیواره چاهک میباشد که این تغییر نیز در ساخت افشانه ها اعمال شد.

شکل شماره ۴ – افشانه های مناسب و نامناسب در تزریق فلوکولانت به داخل چاهک خوراک دهی

با از مدار خارج شدن تیکنر شماره ۱ به جهت تعویض شلوارکی سیستم E-DUC این تیکنر، اقدام به تعویض افشانه های فلوکولانت در قسمت ورودی به چاهک شد. لازم به ذکر است که جنس این افشانه ها به دلیل مقاومت در برابر سایش و خوردگی استیل انتخاب شد. همچنین افشانه بعد از قسمت ورودی به چاهک که طبق طراحی جهت تزریق فلوکولانت دارای سوراخ در قسمت انتهایی بود تغییر طرح شد و به صورت شیار دار در جهت جلوگیری از گرفتگی نصب شد که در شکل شماره ۵ نمایش داده شده است.

شکل ۵ – تعویض افشانه فلوکولانت تیکنر شماره ۱ و تغییر طرح افشانه بعد از ورودی به چاهک

لازم به ذکر است که جهت مخلوط سازی بهتر فلوکولانت با پالپ باید به دو مورد توجه ویژه ای داشت:

- اضافه کردن نقاط تزریق بیشتر

- تزریق فلوکولانت داخل پالپ در جهت اختلاط بیشتر

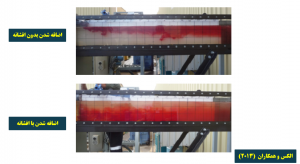

همانطور که در شکل شماره ۶ مشخص است، در تحقیقی که آقای الکس و هماران در سال ۲۰۱۳ انجام دادند، بیشترین اختلاط فلوکولانت با پالپ ورودی به تیکنر زمانی است که کاملا با پالپ در تماس باشد.

شکل شماره ۶ – آزمایش اختلاط فلوکولانت با پالپ

طی آمار برداری که از افشانه های فلوکولانت از تیکنر های باطله انجام شد، مشخص شد که تعداد ۸ نقطه از ۴۱ نقطه محل تزریق فلوکولانت مشکل ریز فلوکولانت از بالا را دارد. این مشکل زمانی به وجود آمده است افشانه ها دچار گرفتگی شده و بریده شده اند یا به دلیل شدت جریان پالپ جدا شده اند.

مشکل دیگری که در ساختمان آماده ساز فلوکولانت ۱و ۲ مشاهده میشود، مشکل نبود دبی سنج آب رقیق ساز مخلوط کننده های ثابت است. اگر دبی آب و فلوکولانت اضافه شده مشخض نباشد، در نتیجه غلظت فلوکولانت اضافه شده در چاهک مشخص نیست و عکس العمل حلقه کنترل خط گل با دور پمپ فلوکولانت دچار مشکل میشود.

همانطور که در شکل ۷ نیز مشخص است، در ساختمان آماده ساز فلوکولانت شرکت مس میدوک، فلوتاسیون سرباره و ساختمان آماده ساز قدیم تیکنر های باطله سرچشمه نیز از دبی سنج آب رقیق ساز استفاده میشده است اما اکنون با وجود مشخص بودن محل نصب دبی سنج ها، اقدامی در جهت نصب آنها انجام نشده است.

شکل ۷ – اهمیت وجود دبی سنج های آب رقیق ساز مخلوط کننده های ثابت

اهمیت این موضوع زمانی بیشتر میشود که با بالا رفتن غلظت فلوکولانت مصرفی با گرم برتن ثابت در زمان اماده سازی، سرعت ته نشینی مواد کاهش میابد و موجب بالا رفتن گشتاور تیکنر ها و در نهایت با بازتر کردن خروجی های ته ریز تیکنر ها توسط اپراتور، موجب افت دانسیته ته ریز میشود.

مشکل بعدی که در ساختمان های آماده ساز ۱ و ۲ مشاهده شد، یکسان نبودن دور همزن های مخازن بود. در مخازن آماده ساز با ثابت بودن قطر مخازن، باید هرچه به مخزن آخر نزدیک تر میشویم یا دور همزنی کاهش یابد یا اندازه پروانه همزن ها کوچک تر شود.

همانطور که در شکل ۸ مشخص است، مشکل دیگری که در نصب شلوارکی سیستم E-DUC تیکنر ۱ مشاهده شد، مشکل تراز نبودن و اختلاف ارتفاع یک سمت با سمت دیگر آن بود که موجب میشود تا یک سمت رقیق سازی کمتر و یک سمت رقیق سازی بیشتری داشته باشد و همین امر موجب در اختلاف سرعت سیال شده و باعث میشود تا محل برخورد جریان ها در دو سمت چاهک، موقعیت ساعت ۱۲ نباشد و بار به یک سمت کشیده شود. این امر موجب میشود تا سرعت ته نشینی در دو سمت چاهک برابر نباشد و باعث بروز نوسان در گشتاور میشود.

شکل ۸ – وضعیت نصب شلوارکی

برای اثبات این موضوع از دو ناحیه چپ و راست تیکنر ها جهت تست ته نشینی نمونه برداری شد و مشخص شد که در تیکنرها سرعت ته نشینی در این دو ناحیه کاملا باهم متفاوت است اما تیکنر شماره ۴ تنها تیکنری میباشد که دو جریان هم دقیقا در موقعیت ساعت ۱۲ با هم برخورد دارند و هم سرعت ته نشینی دو ناحیه کاملا باهم یکسان است.