این جلسه در مورخه ۱۸ آبان برگزار شد که به بررسی، پایش و استاندارسازی تعدادی از تجهیزات فیلتر های نواری خلأ مورد استفاده در بخش آبگیری کنسانتره خطوط ۵، ۶ و ۷ پرداخته شد.

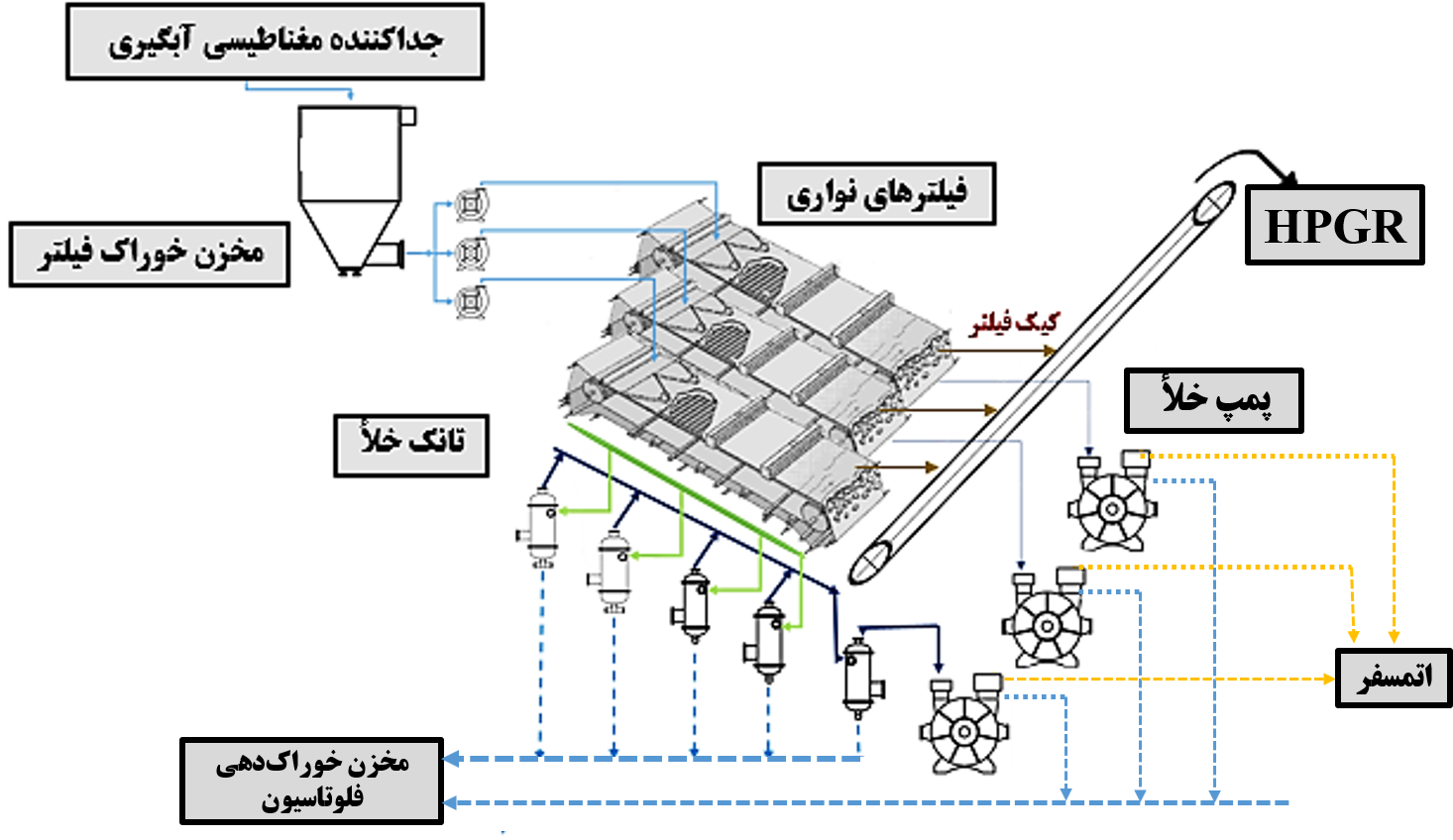

در ابتدا مدار فیلتر نواری خطوط ۵، ۶ و ۷ تولید کنسانتره گل گهر معرفی شد. در این خطوط از ۳ فیلتر نواری استفاده میشود که طبق طراحی ۲ فیلتر نواری در حال کار و یکی آماده به کار میباشد.

خوراک دهی فیلترهای نواری از طریق کنسانتره وارده از جداکننده مغناطیسی مرحله آبگیری از طریق سه پمپ گریز از مرکز به صورت مجزا به هر فیلتر انجام میشود.

برای هر فیلتر نواری از یک پمپ خلأ مجزا استفاده میشود که وظیفه ایجاد نیروی مکش را دارد. نحوه کار بدین صورت است که پالپ روی فیلتر نواری خوراک دهی میشود، آبگیری انجام شده و توسط لوله جمع آوری اصلی آب و هوا وارد تانک خلأ که وظیفه جداسازی آب و هوا از یکدیگر را دارد میشود.

به دلیل اینکه امکان دارد ذراتی ریزتر از چشمه پارچه وجود داشته و از روزنه پارچه عبور کند و این ذرات به همراه آب فیلتریت از تانک خلأ خارج میشود در نتیجه، آب فیلتریت از طریق کانال هایی با کف کش به مرحلهی فلوتاسیون برگشت داده میشود. هوای جداشده در پمپ خلأ نیز از طریق اگزوز هایی به هوای اتمسفر منتقل میشود.

محصول فیلتر نواری که همان کیک فیلتر است طبق طراحی با رطوبت ۸ درصد توسط نوار نقاله ابتدا به مخزن خوراک دهی HPGR انتقال یافته و از آنجا برای افزایش بلین محصول راهی HPGR شده و سپس راهی کارخانه گندلهسازی میشود (شکل ۱).

شکل ۱: نمایی از مدار آبگیری کنسانتره خطوط ۵، ۶ و ۷

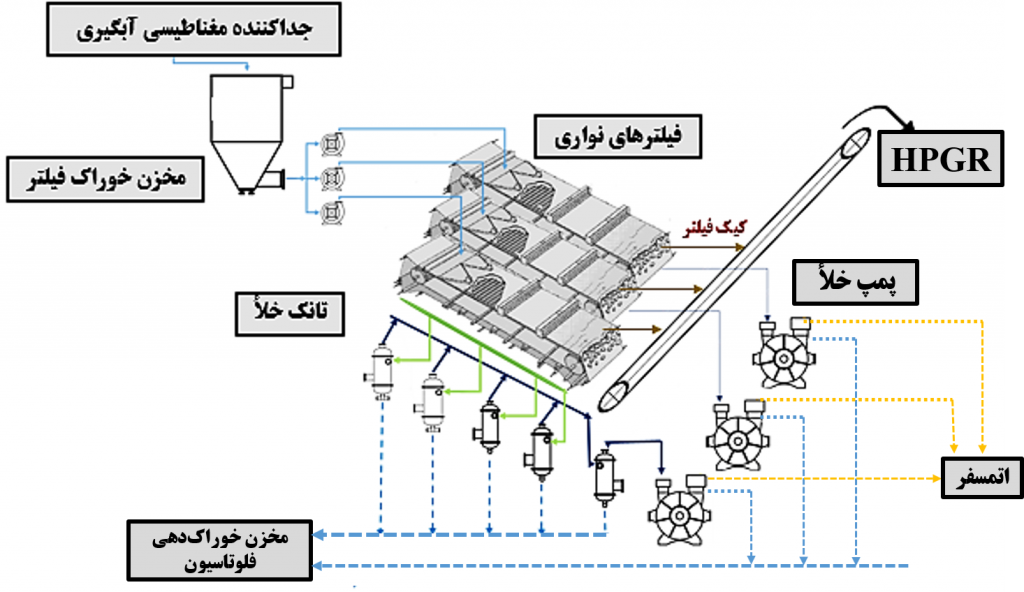

پس از آن به معرفی اجزای کلی فیلترهای نواری پرداخته شد. این اجزا شامل نوار لاستیکی، پارچه فیلتر به عنوان واسطه فیلتراسیون، مقسم خوراکدهی که نقش آن خوراکدهی یکنواخت روی پارچه فیلتر میباشد. یکنواخت کنندهها که نقش پخش کردن و یکنواختی بار روی پارچه فیلتر را دارند.

لوله های جمع آوری آب و هوا که نقش انتقال آب فیلتریت به تانکهای خلأ را بر عهده دارند، تانکهای خلأ نیز نقش جدایش آب و هوا را برعهده دارند و پمپهای خلأ که وظیفه تامین نیروی مکش را بر عهده دارند(شکل۲).

شکل ۲: نمایی از مدار آبگیری کنسانتره خطوط ۵، ۶ و ۷

شکل ۲: نمایی از مدار آبگیری کنسانتره خطوط ۵، ۶ و ۷

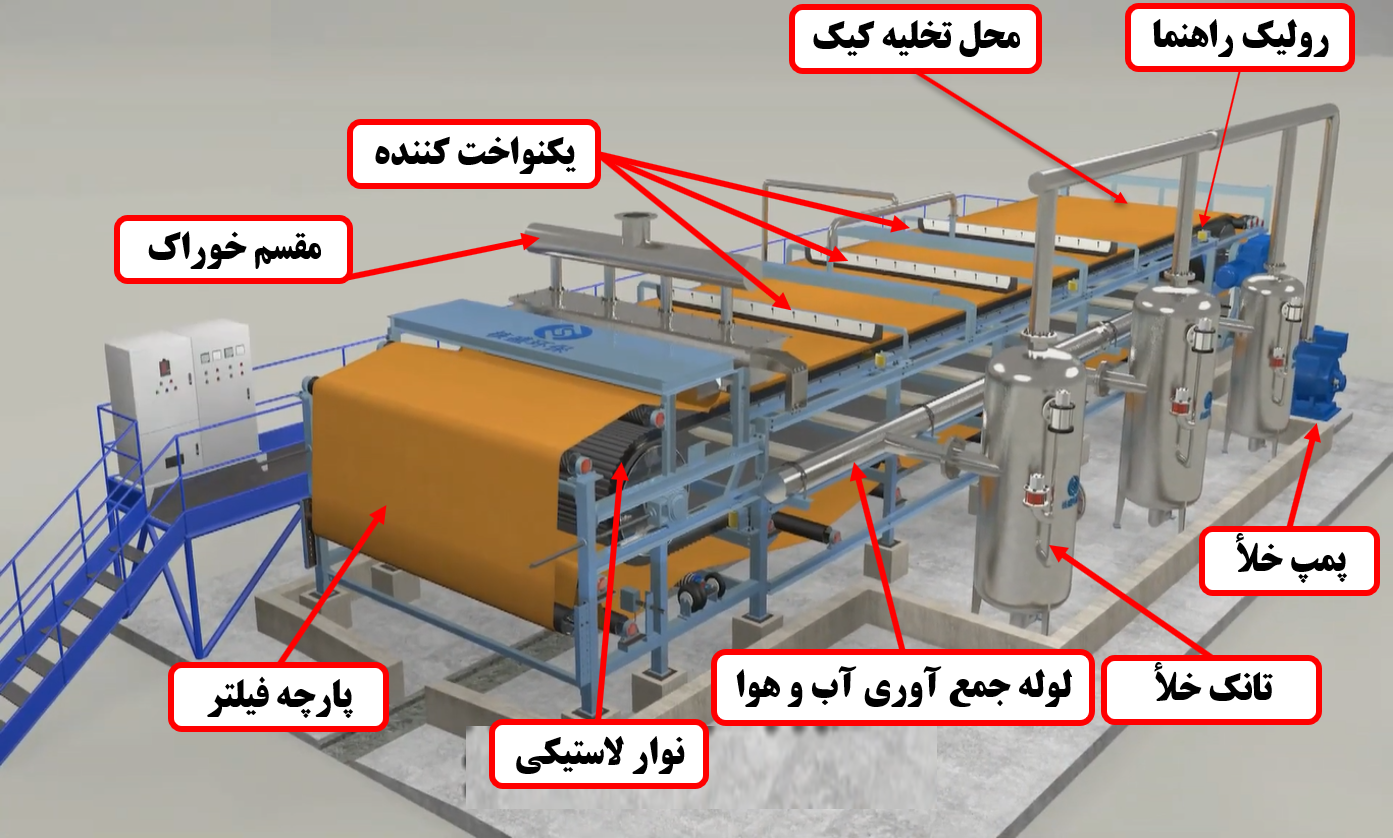

در جهت تامین فشار منفی (خلأ) از پمپهای خلأ استفاده میشود. مقدار بهینه این فشار ۰/۶- بار طبق طراحی اولیه کارخانه است.

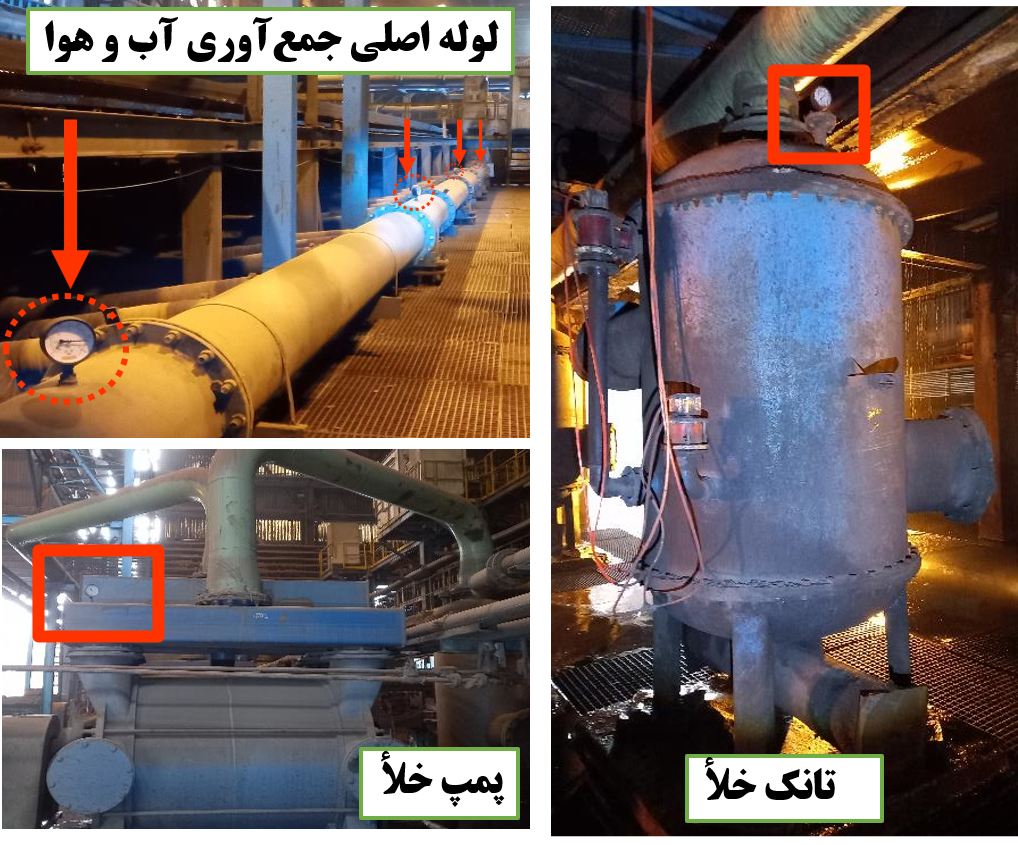

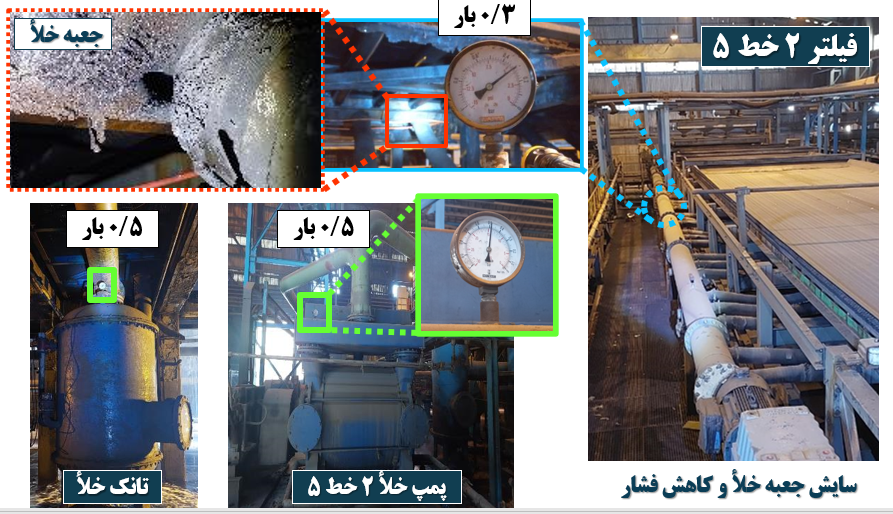

برای پایش مقدار فشار ایجاد شده از شروع فیلتراسیون تا تخلیه آب و هوا نیازمند دانستن مقدار دقیق فشار در سرتاسر مسیر مکش هستیم. این امر بهوسیله فشارسنج های با قابلیت اندازهگیری فشار منفی امکان پذیر است. همانطور که در شکل ۳ مشخص است، فشارسنجها بر روی لوله اصلی جمع آوری آب و هوا، تانکهای خلأ و پمپهای خلأ نصب شده است.

شکل ۳: موقعیت فشارسنج های موجود در بخش فیلترهای نواری خلأ

جهت اطمینان از مقادیر فشار اندازهگیری شده توسط فشارسنج ها و تایید پایشهای در حال انجام، نیاز به تایید این مقادیر بوده است که در شرایط مختلف فیلتر همچون کار در پایدارترین حالت، فیلتر بدون ورود خوراک (روشن بودن پمپ خلأ و انجام مکش) و در زمان توقف کامل فیلتر طی چندین مرحله تمامی فشارسنجها رصد شد و با مقایسه مقادیر نشان داده شده و همچنین برررسی ظاهری گیج فشار از نظر سلامت فیزیکی، تعداد فشارسنجهای سالم و خراب در تمامی ۹ فیلتر بدست آمد. (جدول ۱)

جدول ۱: تعداد فشارسنج های موجود و قابل نصب در فیلترهای خط ۵، ۶ و ۷

پس ار آن با انجام امکان سنجی لازم و بررسی ها بیشتر، با وجود مشخص بودن مکان نصب فشارسنج، تعیین گردید که حداقل تعداد ۱۰ فشارسنج در مسیر مکش مورد نیاز است. از این تعداد ۴ عدد در هر کدام از مقاطع لوله جمع آوری آب و هوا ( کل طول لوله به چهار مقطع جداگانه تقسیم می شود)، برای هر تانک خلأ یک عدد و روی هر پمپ نیز یک فشارسنج نصب شود. در نتیجه برای هر سه خط جمعاً تعداد ۹۰ فشارسنج نیاز است. البته برای اندازهگیری با اطمینان بیشتر نصب دو عدد فشارسنج در هر کدام از موقعیت های گفته شده، پیشنهاد میشود.

از دیگر مزیت های نصب فشارسنج در تمامی نقاط یاد شده، یافتن سریعتر و راحتر نقاط دارای افت مکش از طریق هواکشی و نشتی است. معمولا این نشتی و خرابی ها از دهانه جعبه خلأ، سایش بدنه لوله اصلی جمع آوری آب و هوا، خرابی شیر ها و دمپرهای اتمسفر و خلأ در تانک خلأ و نشتی های مربوط به پمپ است.

در شکل ۴ مشاهده میشود که فشار نشان داده شده در پمپ، تانک و سه نقطه از چهار نقطه لوله اصلی آب و هوا ۰/۵- است و در یک نقطه همزمان این فشار ۰/۳- است و وجود مشکل در این مکان را نشان می دهد. با بررسی های بیشتر سایش دهانه جعبه خلأ در دومین مقطع از لوله اصلی آب و هوا مشاهده شد.

به طور کلی وجود هرگونه نشتی باعث افت مکش و در نتیجه آن افزایش رطوبت کیک محصول فیلتراسیون را به همراه دارد.

شکل ۴: تفاوت در فشار اندازه گیری شده و وجود سایش در جعبه خلأ فیلتر ۲ خط ۵

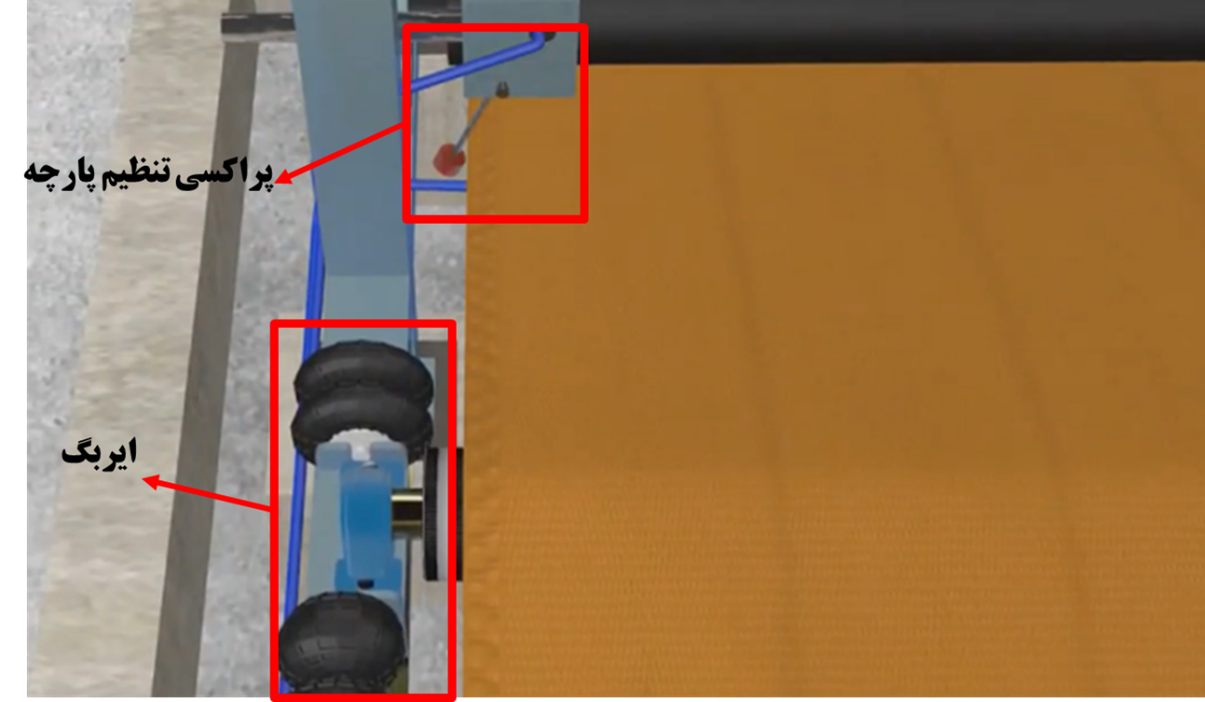

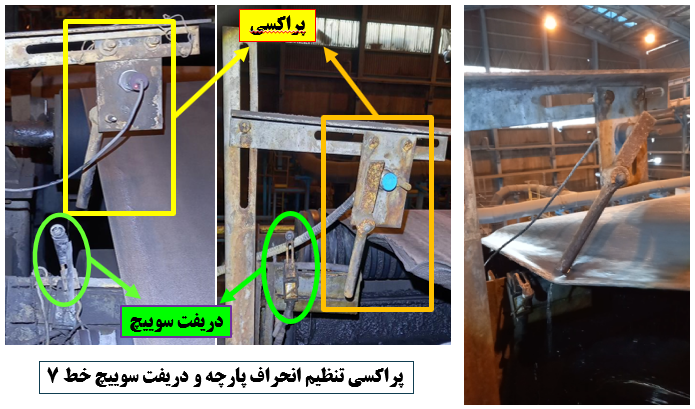

پراکسیهای سیستم خودکار تنظیم انحراف پارچه در پایین فیلتر نواری و در کنارههای آن قرار دارند. عملکرد این پراکسی به این صورت است که وقتی پارچه فیلتر دچار انحراف شد با برخورد پارچه به پراکسی، هشدار و دستوری صادر میشود و ایربگهایی که به صورت یکطرفه سر یکی از درامهای پارچه تعبیه شده در جهت مخالف باد شده و پارچه را به مسیر اصلی خود برمیگرداند. (شکل ۵)

شکل ۵: شماتیک پراکسیهای تنظیم پارچه و ایربگ

از مشکلات این پراکسیها میتوان به رسوب گرفتگی ناشی از ریزش پالپ بر سر آنها و در نتیجهی آن عدم شست و شوی مناسب از طریق مراقبت کاران، که منجر به خرابی آنها میشود، کوتاه بودن پراکسی یا عدم تنظیم ارتفاع مناسب که باعث می شود در زمان انحراف پارچه به میله پراکسی برخورد نکند و در نتیجه پارچه بیش از حد منحرف شده و فیلتر نواری متوقف میشود و مشکل دیگر هم به دلیل جایگذاری نامناسب پراکسی در زیر فیلتر نواری، دسترسی به آنها سخت بوده و در هنگام تعمیرات به ناچار بایستی فیلتر نواری متوقف شود تا رفع ایراد صورت گیرد.

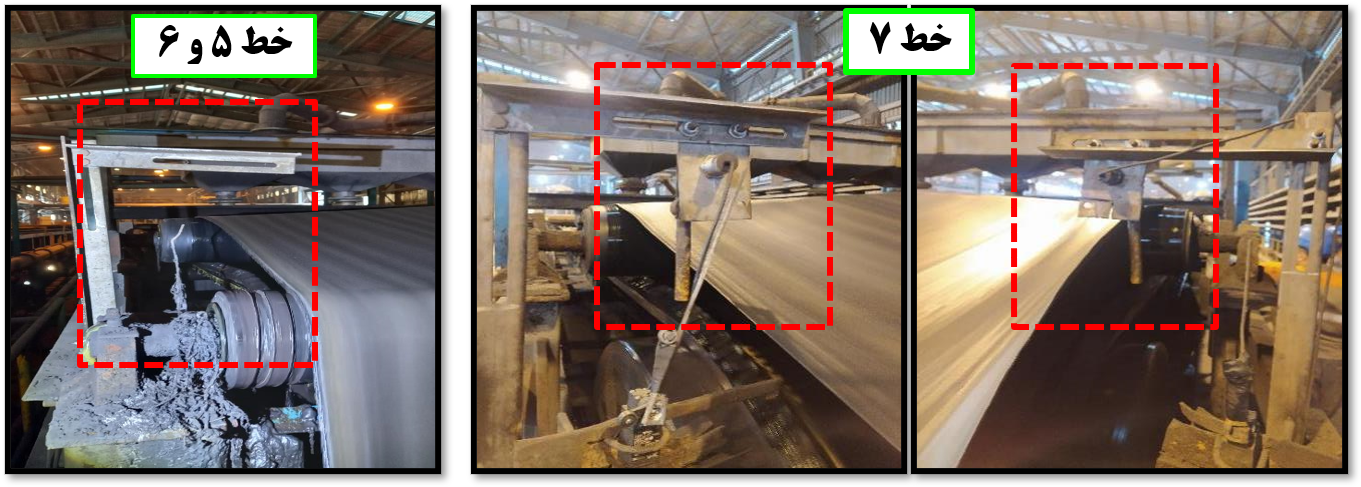

برای حل مشکلات یاد شده موقعیت پراکسی ها را در خط ۷ تغییر داده و به بالای فیلتر منتقل شد. اما در خط ۵ و ۶ این امر فقط با نصب پایه برای تغییر جایگاه انجام شد و میله و سنسور القایی (جهت دریافت تغییرات و ارسال سیگنال برای تنظیم پارچه) به علت بالا بودن آمار پارگی و تعمیرات جزئی پارچه فیلتر به بالای فیلتر منتقل نشده و از این امر اجتناب شد. (شکل ۶)

شکل ۶: موقعیت پراکسی سیستم خودکار تنظیم انحراف پارچه در خطوط ۵، ۶ و ۷

با بررسی های بیشتر مشخص شد که علت پارگی های متعدد پارچه فیلتر در خط ۷، نغییر جایگاه پراکسی نیست و علت اصلی در سیستم توزیع هوای فشرده است.

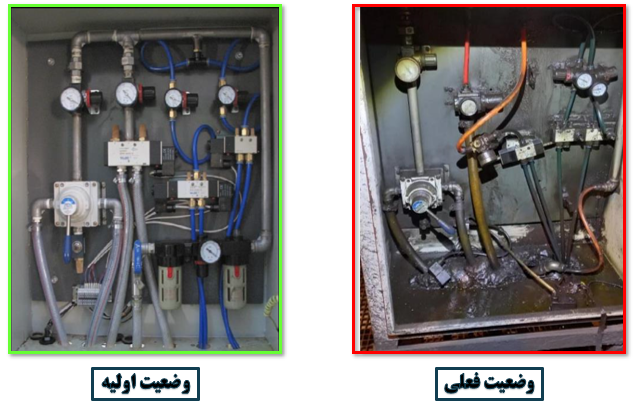

کثیف بودن تابلو به علت ریزش پالپ یا روغن ریزی، نبود فیلتر در مسیر هوای فشرده و خرابی شیرهای برقی (solenoid valve) باعث شده تا پس از انحراف پارچه، توزیع هوای فشرده به ایربگها درست انجام نشود و با عدم تنظیم پارچه، برخورد با بدنه فیلتر و ستونهای طول مسیر پارگی، تا خوردن و مستعمل شدن پارچه سریعتر صورت پذیرد. (شکل ۷)

همچنین یک کلید قطع کن (drift switch) در بالای فیلترتعبیه شده است و در مواقعی کاربرد دارد که سیستم تنظیم خودکار عمل نکند و پارچه با عبور بیش از حد از پراکسی و برخورد با دریفت سوییچ، حرکت نوار متوقف شود. اما در خط ۷ به علت کار نکردن سیستم تنظیم انحراف پارچه و قطع شدن مکرر فیلتر، طول این کلید برای راحتی کار مراقبت کاران کوتاه شده و پارچه با آن برخوردی ندارد و همین امر زمینه پارگی زود هنگام پارچه به علت برخورد با بدنه فیلتر را افزایش میدهد. (شکل ۸)

موارد یاد شده در جهت بهبود کارآیی فیلتراسیون، با ارائه راهکار و دستورالعمل بازرسی و تمیزکردن دوره ای تجهیزات اصلاح گردید.

شکل ۷: تابلو توزیع هوای فشرده سیستم تنظیم انحراف پارچه

شکل ۸: کوتاه بودن طول پراکسی سیستم تنظیم انحراف پارچه خط ۷

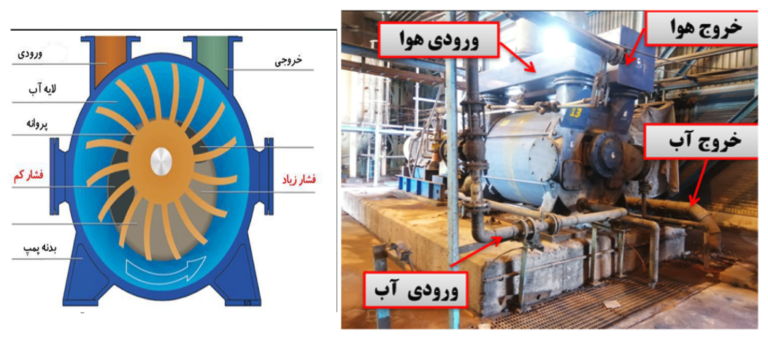

در پمپهای خلأ مواد یا سیال از جایی که فشار زیاد است به جایی که فشار کم است، حرکت میکنند. پمپ از یک سمت به فیلترهای نواری و از طرف دیگر به محیط بیرون متصل است. سیال از فیلتر که در آن فشار بالاست به سمت پوسته پمپ خلأ که در آن جا مکش ایجاد شده و فشار کم است، منتقل میشود. پمپ خلأ حلقه آب، دارای پروانههایی متصل به یک نقطه مرکزی (چشم پمپ) است که در یک بدنه استوانهای قرار گرفته و به صورت موازی از مرکز به سمت خارج نصب میشوند. ورودی پمپ، سیال است. در این پمپها مانند پمپهای گریزازمرکز، فاصله پروانه تا پوسته با نزدیک شدن به خروجی پمپ، به جهت افزایش فشار سیال، کمتر میشود (شکل ۹).

پروانه پمپهای خلأ بین صفحات انتهایی (صفحات انتقال) قرار دارد که روزنه هایی در آنها ایجاد شده است.

در پمپ خلاء، آب حدود ۲۵ درصد از حجم پوسته پمپ را تشکیل میدهد. آب شکل ظرف را به خود میگیرد و از آن به عنوان پیستون استفاده میشود و باعث تراکم سیال در پمپ میشود. یکی از دلایل استفاده از رینگ آب، بستن روزنهها جهت جلوگیری از خروج هوای وارد شده به پوسته از روزنههای موجود در پوسته است و به نوعی نقش عایق را ایفا میکند. همچنین، وقتی پروانه پمپ شروع به چرخیدن میکند، آب موجود در پوسته پمپ را به دلیل نیروی گریز از مرکز به دیواره پوسته پرتاب میکنند و در ناحیه ورودی خلأ ایجاد میشود. با حرکت به سمت خروجی پمپ، به دلیل خارج از مرکز بودن پروانه، هوا و سیال در قسمت خروجی متمرکز شده (افزایش فشار) و از خروجی به بیرون هدایت میشود.

شکل ۹: نمایی از پمپ خلأ و شماتیکی از اجزای پمپ خلأ

از راه های یافتن خرابی ها در پمپ، وجود نشانه هایی از نشتی در بدنه و پوسته پمپ، افت شدید مکش با وجود شرایط خوراکدهی و فیلتراسیون پایدار و همچنین مشاهده خارج شدن بیش از حد آب از دهانه اگزوز خروجی هوا است (شکل ۱۰).

شکل ۱۰: نشانه های خرابی و عدم کارکرد صحیح پمپ خلأ

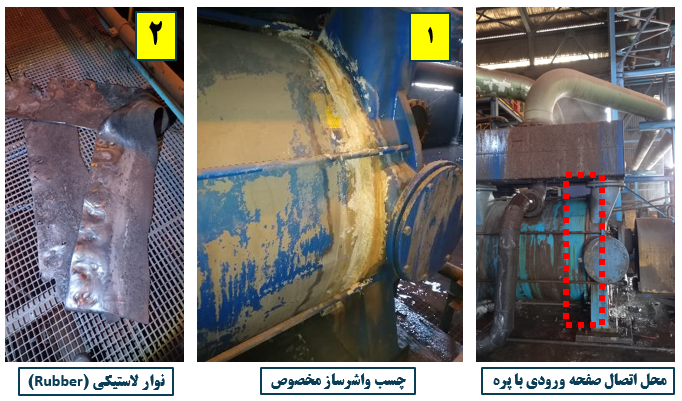

همچنین بیشترین آمار نشتی پمپ خلأ از قسمت اتصال درگاه ورودی (port plate) به پره (impeller) است. بدلیل اینکه این صفحه در ابتدای ورودی پمپ است و معمولا به همراه آب و هوای وارد شده به پمپ مقداری ذرات جامد هم وجود دارد، این سایش ها بوجود میآیند (شکل۱۱).

اولین اقدام در جهت رفع و یا کاهش نشتی ها، استفاده از چسب های مخصوص واشرساز از داخل و بیرون نقطه تعیین شده بوده است. این اقدام موجب رفع نشتی ها برای مدت کوتاهی شد و پس از آن با شروع نشتی نیاز به چسب کاری مجدد داشت. اما بدلیل اینکه حرکت پره پمپ خارج از مرکز است امکان استفاده از چسب را محدود کرده و فقط از روی بدنه عایق کاری می شد (شکل ۱۱).

پس از آن پیشنهاد شد که به جای چسب در قسمت درونی، از نوعی لاستیک خام (rubber) با ضخامت کم استفاده شود. این عایق نیز به علت عدم دسترسی و امکان نصب در موقعیت به صورت دائم، باید با چسب نصب می شده که علاوه بر مشکل کنده شدن چسب، کنده شدن لاستیک و گیر کردن در دهانه خروجی و یا آسیب به پره ها را به همراه دارد. به همین علت از نصب این نوع لاستیک خودداری شد (شکل ۱۱).

شکل ۱۱: محل دقیق نشتی های پمپ (سمت راست) – استفاده از چسب در محل نشتی (۱) – نمونه ای از لاستیک خام (۲)

در اقدام بعدی به جهت نصب یک عایق دائمی، یک تیغه فلزی به صورت تسمه دور تا دور پوسته پمپ جوشکاری شد. این کار از صفر تا صد در محل و در زمان توقفات بر روی پمپی که بیشترین خرابی را داشته (پمپ ۲ خط ۶) انجام شد (شکل ۱۲).

طبق پایش های صورت گرفته از زمان نصب تاکنون (۴ ماه) میانگین فشار تامین شده در این پمپ از ۰/۱ ± ۰/۳- بار به ۰/۰۵ ± ۰/۵- بار افزایش داشته است.

همچنین دفعات رفع نشتی و مشکلات مربوط پمپ در این دوره ۴ ماهه فقط ۲ بار بوده است. ( سایر پمپ ها در مدت زمان مشاهده به طور میانگین ۸ بار رفع نشتی گردیده است.)

با مشاهده نتایج مثبت نصب تسمه در محل اتصال صفحه ورودی و خروجی با پره، این کار بر روی ۲ پمپ از ۳ پمپ ذخیره موجود برای هر سه خط صورت گرفت.

شکل ۱۲: نصب تسمه فلزی در قسمت اتصال صفحه ورودی با پره