این جلسه با موضوع بررسی چالشهای عملیاتی آسیای غلتکی فشار بالا (HPGR) برگزار شد؛ موضوعاتی که در این جلسه موردبحث قرار گرفتند به شرح ذیل هستند:

- معرفی مدار خطوط تولید کنسانتره ۵، ۶ و ۷

- مکانیزم خردایش در آسیای غلتکی فشار بالا و نواحی آسیاکنی بین غلتکهای آن

- چالشهای عملیاتی آسیای غلتکی فشار بالای ابتدای خطوط

- اقدامات انجام شده در خطوط تولید کنسانتره ۵، ۶ و۷

- بررسی حلقه کنترلی آسیای غلتکی فشاربالا

معرفی مدار خطوط تولید کنسانتره ۵، ۶ و ۷

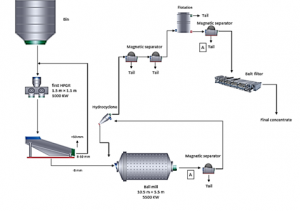

خطوط تولید کنسانتره ۵، ۶ و ۷ (شکل۱) از سه خط موازی و مشابه هم تشکیل شده است. در ابتدای هر خط یک مخزن وجود دارد که خوراکدهی به آسیای غلتکی فشار بالای ابتدای خط را انجام میدهد. مواد پس از خردایش در این آسیا وارد یک سرند لرزان دوطبقه خواهند شد که پس از طبقهبندی توسط سرند، به سه دسته ذرات بزرگتر از ۵۰ میلیمتر، ۵۰-۸ میلیمتر و کوچکتر از ۸ میلیمتر تقسیمبندی میشوند که به ترتیب مواد بافی مانده روی طبقه اول سرند (ریجکتی)، بار برگشتی به HPGR و خوراکآسیایگلولهای را تشکیل میدهند. مواد پس از خردایش در آسیای گلولهای وارد چهار جداکننده مغناطیسی تر شدت متوسط (مرحله کوبر) میشود که هدف این بخش، جدا کردن ذرات فاقد خاصیت مغناطیسی و ارسال آنها به باطله نهایی است. کنسانتره جداکننده مرحله کوبر که حاوی ذرات با خاصیت مغناطیسی کم تا زیاد است، برای طبقهبندی به هیدروسیکلون منتقل میشود. تهریز هیدروسیکلون (ذرات درشت و قفلشده) برای رسیدن به درجه آزادی مطلوب به آسیای گلولهای برگردانده میشود و سرریز هیدروسیکلون به جداکنندههای مغناطیسی پرعیارکنی اولیه ارسال میشود. در این مرحله، از سه جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مدنظر، وارد سه جداکنندههای مغناطیسی تر شدت پایین (مرحله شستشو) میشود. کنسانتره مرحله شستشو برای سولفورزدایی وارد سلولهای فلوتاسیون میشود. روش فلوتاسیون در این کارخانه، از نوع فلوتاسیون معکوس است، یعنی سولفور شناور میشود و مواد با ارزش (کنسانتره آهن) بهعنوان باطله از آخرین سلول خارج میگردد. باطله مراحل پرعیارکنی اولیه و شستشو و نیز بخش شناور شده مرحله فلوتاسیون، جهت آبگیری و ارسال به تیکنرهای باطله، وارد مخزن شماره ۸ میشود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور، برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه جداکننده مغناطیسی تر شدت پایین میشود. کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری ارسال میشود و باطله نیز برای جلوگیری از هدرروی مواد باارزش و نیز تأمین درصد جامد خوراک .جداکنندههای مغناطیسی مرحله کوبر به مخزن محصول آسیا باز میگردد.

شکل۱: مدار تولید کنسانتره خطوط ۵، ۶ و ۷

مکانیزم خردایش در آسیای غلتکی فشار بالا و نواحی آسیاکنی بین غلتکهای آن

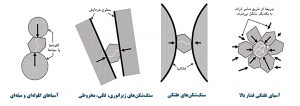

در شکل۲ عملکرد نیروهای خردایش در آسیای غلتکی فشاربالا و سایر تجهیزات خردایش مقایسه شده است که تفاوت مکانیزم خردایش در آنها را نشان میدهد.

شکل۲: مقایسه عملکرد نیروهای خردایش در آسیای غلتکی فشاربالا و سایر تجهیزات خردایش

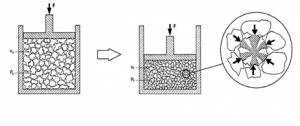

اصلیترین علت این تفاوت وجود خردایش درون ذرهای در آسیای غلتکی فشار بالا است. خردایش درون ذرهای به مکانیزم خردایشی گفته میشود که در آن انتقال نیرو به ذره در بستر فشردهای از مواد توسط ذرات احاطهکننده آن صورت میگیرد که میتوان این مکانیزم حردایش را نوسط یک سیلندر و پیستون در آزمایشگاه شبیهسازی کرد (شکل۳).

شکل۳: آزمایش سیلندر و پیستون برای شبیهسازی حردایش درون ذرهای

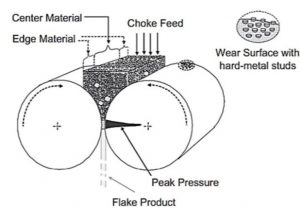

بر اساس تغییر پروفیل فشار در امتداد طول غلتکهای آسیای غلتکی فشار بالا، طول غلتکها را میتوان به دو ناحیه مرکزی و لبه تقسیمبندی نمود (شکل۴).

شکل۴: تقسیم بندی نواحی آسیاکنی بین غلتکها

هر چه از مرکز غلتکها به سمت لبه آن پیش برویم فشار کاهش یافته و ممکن است مواد بدون خردایش کافی از شکاف بین غلتکها عبور کنند که علت آن وارد شدن نیرو به ذرات در بستر متراکم و انتقال نیرو از طریق تماس ذرات به یکدیگر در ناحیه مرکزی است که در ناحیه لبه وجود ندارد.

چالشهای عملیاتی آسیای غلتکی فشار بالای ابتدای خطوط

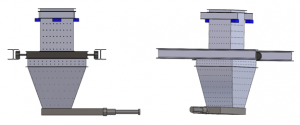

برای بررسی چالشهای آسیای غلتکی فشار بالای ابتدای خط مدل ۳ بعدی تجهیزات بالای آسیا در نرمافزار سالیدورکس رسم شد(شکل۵). در بالای قیف آسیا از سه حسگر وزن که با رنگ آبی مشخص شدهاند برای تعیین ارتفاع مواد داخل قیف استفاده میشود که عملکرد نامناسب آن سبب بوجود آمدن مشکلاتی مانند تشکیل نشدن بستر مواد در بالای غلتکهای آسیا و خردایش نامناسب مواد، برخورد مستقیم مواد با غلتکها، سایش غلتکها و تعویض زودهنگام آنها میشود. در حالت کلی تجهیزاتی که در شکل۵ نمایش داده شده است و در بالای آسیا قرار دارند و وزن آنها توسط حسگر وزن اندازهگیری میشود، نباید هیچگونه اتصالی به محلی داشته باشند و باید همیشه حالت شناوری خود را حفظ کنند.

شکل۵: مدل ۳بعدی از تجهیزات بالای آسیای غلتکی فشار بالا

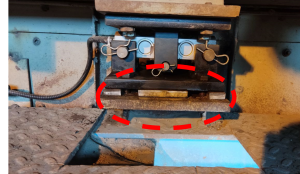

از مشکلاتی که در آسیاهای غلتکی فشار بالای ابتدای خطوط ۵، ۶ و ۷ مشاهده شد استفاده از یک حسگر وزن به جای استفاده از هر سه حسگر موجود میباشد (شکل۶) که باعث کاهش دقت اندازهگیری وزن و ارتفاع مواد داخل قیف خواهد شد.

شکل۶: استفاده از یک حسگر وزن برای اندازهگیری ارتفاع مواد داخل قیف

در قسمت بالای غلتکها و زیر قیف یک صفحه هیدرولیکی (Slide gate) وجود دارد که هنگام کاهش ارتفاع مواد داخل قیف بسته میشود. در چهار سمت قیف بالای آسیا چهار چرخ تعبیه شده است تا در صورت لزوم بر روی ریل کنار آن قرار گرفته و از محل خود خارج گردد. در صورت اتصال این چرخها با ریل کنار آن، حسگر وزن ارتفاع مواد داخل قیف را به درستی نشان نخواهد داد. شکل ۷ چرخهای بالای قیف آسیا را هنگام اتصال با ریل و بدون اتصال با آن نمایش میدهد.

شکل۷: الف) اتصال نداشتن چرخ با ریل در یک سمت قیف ب) اتصال چرخ با ریل در سمت دیگر قیف

اقدامات انجام شده در خطوط تولید کنسانتره ۵، ۶ و۷

به منظور جلوگیری از خم شدن قیف بالای آسیای غلتکی فشار بالا به یک سمت و اتصال یافتن چرخهای مخزن با ریل کنار آن از یک شیم ۱۲ میلیمتری در زیر حسگر وزن استفاده شد(شکل۸). با انجام این کار تعداد دفعات مشاهده برخورد مستقیم مواد با غلتکها کاهش یافت.

شکل۸: شیم ۱۲ میلیمتری در زیر حسگر وزن

همچنین با پیگیریهای که انجام شد تمیزکاری زیر چرخها به صورت روزانه برای جلوگیری از گیر کردن سنگ در زیر چرخها و همچنین بررسی اتصال چرخها با ریل انجام میگردد (شکل۹).

شکل۹: تمیزکاری روزانه زیر چرخها برای جلوگیری از اتصال آنها به ریل کنار آن

بررسی حلقه کنترلی آسیای غلتکی فشاربالا

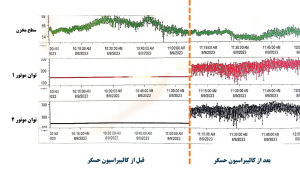

حلقه کنترلی که در آسیای غلتکی خطوط ۵، ۶ و ۷ وجود دارد به این صورت است که ارتفاع مواد داخل قیف بالای آسیا با دور موتور آن در یک حلقه کنترلی قرار دارند. با کاهش ارتفاع مواد داخل قیف سرعت موتور آسیا کاهش و با افزایش آن سرعت موتور افزایش خواهد یافت. در صورت عملکرد نامناسب حسگر وزن که در بالای قیف وجود دارد و ارتفاع مواد داخل آن را اندازهگیری میکند، هنگامی که ارتفاع مواد داخل قیف کم است آن را بیشتر نشان داده و سرعت موتور نیز بیشتر خواهد شد که منجر به از دست رفتن بستر مواد در بالای غلتکها و برخورد مستقیم مواد با غلتکها خواهد شد. برای جلوگیری از این اتفاق، هنگامی که توان موتور آسیا بیش از حد کاهش پیدا کند صغحه هیدرولیکی بالای غلتکها (Slide gate) بسته خواهد شد تا ارتفاع مواد افزایش پیدا کند. مشکلی که در این حلقه کنترلی وجود دارد به این صورت است که با کاهش توان موتور، برای جلوگیری از بسته شدن صفحه هیدرولیکی و توقف تولید، توان موتور روی عدد ثابتی تنظیم شده و حلقه کنترلی به صورت حلقه باز در خواهد آمد(شکل۱۰) که باعث برخورد مستفیم مواد با غلتکها، سایش و تعویض زودهنگام آنها و همچنین خردایش نامناسب مواد میشود.

شکل۱۰: حلقه کنترلی آسیای غلتکی فشار بالا و مشکلات آن