این جلسه در مورخ ۱۴۰۲/۷/۱۳ با موضوع بررسی حلقههای کنترلی مدار آسیاکنی فاز یک کارخانه پرعیارکنی دو مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل معرفی مدار آسیا کنی فاز یک، بررسی نحوه عملکرد هیدروسیکلونها و پارامترهای تاثیرگذار بر آنها، معرفی حلقههای کنترلی و بررسی مشکلات آنها، نمونهگیری و آنالیز دانه بندی جریانهای هیدروسیکلونها و در نهایت خلاصه و جمعبندی بودند.

معرفی مدار آسیاکنی کارخانه پرعیارکنی دو

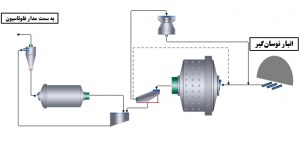

مدار آسیاکنی اولیه کارخانه پرعیارکنی دو در شکل۱ ارائه شده است. این کارخانه دارای دو فاز میباشد و خوراک برای هر فاز به طور جداگانه از انبار نوسانگیر تأمینشده و به آسیای نیمه خودشکن آن فاز فرستاده میشود. محصول آسیاهای نیمه خودشکن پس از خردایش توسط سرند لرزان طبقهبندی میشوند. مواد مانده روی سرند یا به سنگشکن مواد برگشتی منتقل میشود و یا مستقیماً به ورودی آسیای نیمه خودشکن برگردانده میشود. مواد عبوری از سرند وارد مخزن پمپ خوراک هیدروسیکلون شده و ازآنجا به خوشه هیدروسیکلونها پمپ میشوند. جریان ته ریز هیدروسیکلونها به آسیای گلولهای و جریان سرریز هیدروسیکلونها به مقسم فلوتاسیون وارد میشود.

شکل۱: مدار آسیاکنی فاز یک

تأثیر ابعاد ذرات بر بازیابی

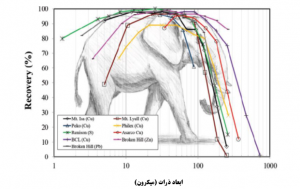

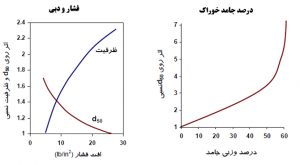

فراهمکردن ابعاد مناسب برای واحد فلوتاسیون یکی از اصلیترین چالشهای مدار آسیاکنی میباشد. ابعاد ذرات تأثیر مستقیمی بر بازیابی در واحد فلوتاسیون دارد. نمودار ۱ مربوط بهاندازه ذرات و تأثیر بر بازیابی در کارخانههای مختلف را نشان میدهد. بر اساس این نمودار بازیابی ذرات در محدوده ابعاد خیلی درشت و خیلی ریز بهشدت افت میکند. به همین دلیل فراهمکردن محدوده ابعاد مناسب که در آن بازیابی بالاترین مقدار را دارد بسیار مهم میباشد.

نمودار۱: تاثیر ابعاد ذرات بر بازیابی در کارخانههای مختلف

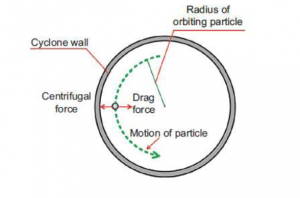

نحوه عملکرد هیدروسیکلون

در هیدروسیکلون از نیروی گریزازمرکز برای شتاب دادن بهسرعت تهنشینی ذرات استفاده میشود. ذرات با سرعت تهنشینی زیاد به سمت دیواره حرکتی میکنند و از دهانه ته ریز بیرون میروند. به دلیل عمل نیروی مقاومت سیال، ذرات با سرعت تهنشینی کم به سمت منطقه کمفشار در امتداد محور حرکت میکنند و بهطرف بالا از طریق دیافراگم به سرریز حمل میشوند. بر هر ذره دو نیرو وارد میشود: نیروی گریزازمرکز در جهت خارج و نیروی مقاومت سیال در جهت داخل(شکل۲).

شکل ۲: نیروهای وارده بر یک ذره در هیدروسیکلون

پارامترهای عملیاتی تأثیرگذار بر عملکرد هیدروسیکلونها

یکی از پارامترهای مهم سیکلون، افت فشار در آن (بین دهانه ورودی و خروجی سرریز) میباشد. توصیه میشود که هیدروسیکلون به نحوی تنظیم شود که فشار سرریز آن نزدیک فشار جو باشد. در این صورت افت فشار، معادل افت فشار پالپ در دهانه ورودی است. افزایش در دبی خوراک یا فشار، نیروی گریزازمرکز را افزایش میدهد و در نتیجه راهیابی ذرات ریز به ته ریز کاهش مییابد.

افزایش درصد جامد پالپ، تهنشین شدن بامانع و مقاومت در برابر حرکت چرخشی بیشتر میشود و درنتیجه ذرات درشت به سرریز راه پیدا میکنند(شکل ۳).

شکل ۳: عوامل عملیاتی تاثیرگذار بر عملکرد هیدروسیکلونها

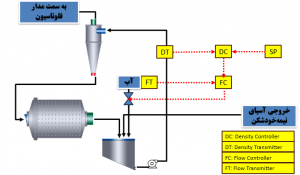

حلقه کنترل دانسیته خوراک هیدروسیکلونها

یکی از مهمترین پارامترهایی که برای رسیدن به حد جدایش مطلوب در هیدروسیکلون باید تنظیم شود، درصد جامد خوراک ورودی میباشد. در طراحی اولیه فاز یک مجتمع مس سرچشمه بر روی لولهی ورودی خوراک هرکدام از خوشههای هیدروسیکلون، یک دانسیته سنج نصبشده که مقدار واقعی را اندازهگیری کرده و با مقایسه مقدار اندازهگیری شده و مقدار مطلوب میزان بازشدگی شیر آب سر مخزن پمپ هیدروسیکلون تنظیم میشود. اگر دانسیته اندازهگیری شده بیشتر از مقدار مطلوب باشد، باید دبی آب (درصد باز شدن شیر آب) افزایش یابد(شکل ۴). این حلقه از نوع افزایشی – افزایشی است.

شکل ۴: حلقه کنترل دانسیته

مشکلات حلقه کنترل دانسیته:

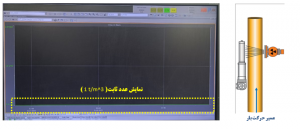

از مشکلات اصلی این حلقه کالیبره نبودن دانسیته سنجهای هستهای مربوط به آن میباشد(شکل ۵). کالیبره ابتدایی این دانسیته سنجها در محدوده درصد جامد ۵۵/۲ تا ۶۲/۴ درصد انجام شده بود که پس از حدوداً یک ماه از کالیبره خارج شدند. فراهمکردن درصد جامدهای بالا بهراحتی امکانپذیر میباشد؛ اما مشکل اصلی در فراهمکردن درصد جامدهای پایین میباشد. طی پیگیریهای انجام شده شرکت پارس ایزوتوپ برای کالیبره کردن دانسیته سنجهای هر دو خط در آینده در کارخانه حضور پیدا خواهد کرد.

شکل ۵: کالیبره نبودن دانسیتهسنج ها

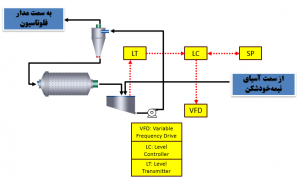

حلقه کنترل سطح مخازن

در خروجی آسیای نیمه خودشکن دو مخزن وجود دارد که مواد عبوری از سرند لرزان در خروجی آسیای نیمه خودشکن و مواد عبوری از سرند گردان در خروجی آسیای گلولهای و آب جهت تنظیم درصد جامد خوراک ورودی به هیدروسیکلونها به آن وارد میشود. جهت آگاهی از سطح مواد در مخزنها بهمنظور جلوگیری از سرریزشدن مواد به کف کارخانه یا هوا کشیدن پمپها بر روی هر یک از این مخازن، سطحسنج نصبشده که به طور پیوسته سطح را اندازهگیری میکند. این سطحسنج با پمپهای انتقال مواد به هیدروسیکلونها در یک حلقه قرار گرفتهاند. عملکرد این حلقه به این صورت است که سطح مخزن اندازهگیری شده و با نقطه مطلوب مقایسه میشود. اگر سطح مخزن بیشتر از نقطه مطلوب بود، دور پمپ افزایش مییابد تا سطح به نقطه مطلوب نزدیک شود و بالعکس(شکل ۶). این حلقه از نوع افزایشی، افزایشی است.

شکل ۶: حلقه کنترل سطح مخازن

مشکلات حلقه کنترل سطح مخازن

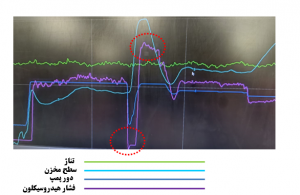

در حالت کنترل دستی سطح مخزن حدوداً ۵۰ درصد بوده و نقطه مطلوب تعریف شده ۷۰ درصد میباشد. در هنگام تغییر حالت کنترل از دستی به اتوماتیک برای رسیدن به نقطه مطلوب سطح مخزن، کنترلگر دور پمپ را بهشدت کاهش میدهد (حدوداً از ۸۰۰ دور بر دقیقه به ۳۰۰ دور بر دقیقه) که باعث افت فشار و صفرشدن آن برای مدت کوتاهی میشود. این کاهش دور باعث بالارفتن سطح به میزان ۱۰۰ درصد میشود و مجدداً کنترلگر دور پمپ را بهشدت افزایش میدهد که نتیجه آن بالارفتن فشار در هیدروسیکلونها میشود(شکل ۷).

شکل ۷: مشکلات حلقه کنترل سطح

حلقه کنترل فشار

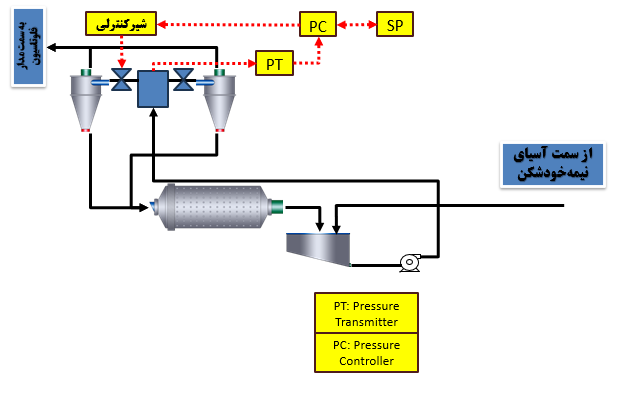

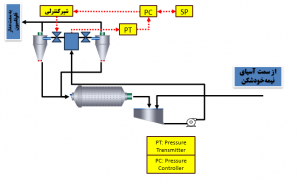

مدار آسیا کنی فاز یک بر اساس طرح اولیه فاقد حلقه کنترل فشار میباشد. کنترل فشار هیدروسیکلونها در محدوده مناسب یکی از مهمترین پارامترهای راهبری استاندارد مدار آسیاکنی است. عملکرد این حلقه به این صورت است که با درنظرگرفتن مقدار مطلوب برای فشار، شیر ورودی هیدروسیکلونها برای تنظیم فشار بهصورت خودکار باز و بسته میشود. در حلقه کنترل فشار هیدروسیکلون، فشارسنج دیافراگمی دیجیتال، فشار هیدروسیکلون را اندازهگیری کرده و با مقدار مطلوب مقایسه میگردد. اگر فشار بیشتر از مقدار مطلوب باشد، تعداد هیدروسیکلون در مدار افزایش مییابد (افزایشی – افزایشی) و بالعکس(شکل ۸).

شکل ۸: حلقه کنترل فشار

مشکلات عدم وجود حلقه کنترل فشار در فاز یک

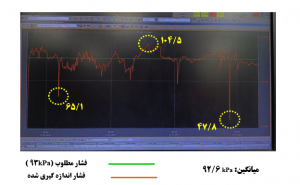

همانطور که در شکل ۹ مشاهده میشود در بازه زمانی سهروزه نوسانات فشار وجود دارد که ناشی از عدم وجود این حلقه کنترلی میباشد. نقطه مطلوب تعیین شده برای فشار ۹۳ کیلوپاسکال میباشد. هرچند میانگین فشارهای ثبت شده در این بازه زمانی ۹۲/۶ کیلوپاسکال میباشد؛ اما فشارهای ۱۰۴/۵ و ۴۷/۸ کیلوپاسکال نیز ثبت شدهاند.

شکل ۹: نوسانات فشار

وضعیت حلقه کنترل فشار فاز یک

اقداماتی برای راهاندازی حلقه کنترل فشار انجام شده است که باتوجهبه نبود این تجهیزات از ابتدا روند راهاندازی این حلقه کند میباشد. لولهکشی هوا، نصب فیلترهای هوا و نصب تابلو های نیوماتیکی و کابلکشیهای مربوط به آنها انجام شده است(َشکل ۱۰و۱۱). در حال حاضر قسمتی از سربندی و برنامهنویسی این حلقه باقیمانده است. باتوجهبه وجود یک خوشه هیدروسیکلون آمادهبهکار بهمحض اتمام برنامهنویسی شیرهای نیوماتیکی نصب خواهد شد.

شکل ۱۰: اقدامات انجام شده برای راه اندازی حلقه کنترل فشار

شکل ۱۱: اقدامات انجام شده برای راه اندازی حلقه کنترل فشار

پایش مدار آسیا کنی فاز یک

باتوجهبه نوسانات مشاهده شده اقدام به پایش مدار آسیا کنی شد. طی نمونهگیریهای روزانه از مجموع سرریز هیدروسیکلونها در روزهای مختلف و آنالیز دانهبندی به روش تر میانگین ذرات کوچکتر از ۷۵ میکرون ۶۴/۱۵ درصد ثبت شد که طبق طراحی باید ۷۰ درصد باشد. همچنین در هنگام نمونهگیری درصد جامدها و فشارهای نیز ثبت شدند که به مقدار طراحی نزدیک بودند(َشکل ۱۲).

شکل ۱۲: نتایج آنالیز به روش دانهبندی تر

نمونه گیری از جریان های هیدروسیکلون

پس از پایشهای انجام شده و مشاهده سرریز درشت اقدام به تهیه نمونه ترکیب هر ۱۵ دقیقه یک بار شد. این نمونهها فیلتر شدند و پس از خشک شدن، روی سرند ۳۸ میکرون شستوشو دادهشدند. دلیل این کار حذف ذرات ریز از نمونه بود که باعث خطا در آنالیز دانهبندی میشوند. این ذرات یا با چسبیدن به هم باعث بیش تخمینی میشوند و یا با کور کردن چشمههای سرند باعث ایجاد خطا در نتایج میشوند.

نتایج دانهبندی

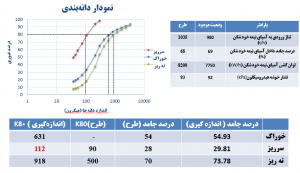

شرایط عملیاتی در زمان نمونهگیری ثبت شدند. پس از تعیین درصد جامد نمونهها نتیجه شد که این درصد جامدها به مقادیر طراحی نزدیک هستند. مورد اصلی که وجود دارد مربوط به دانهبندی سرریز میباشد که ۸۰ درصد زیر ۱۱۲ میکرون اندازهگیری شد که طبق طرح باید ۸۰ درصد زیر ۹۰ میکرون باشند(شکل ۱۳).

شکل ۱۳: نتایج دانهبندی

بررسی پرشدگی آسیای گلولهای

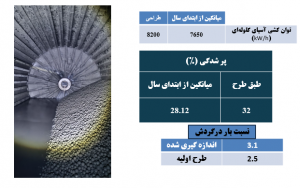

پس از پایشهای انجام شده وبا توجه به نتایج دانهبندی اقدام به بررسی پرشدگی آسیای گلولهای فاز یک شد. میانگین توان کشی آسیای گلولهای از ابتدای سال ۷۶۵۰ کیلووات بر ساعت بود که طبق طرح توان کشی اسمی ۸۲۰۰ کیلووات بر ساعت است. همچنین میانگین پرشدگی گلولهای ابتدای سال ۲۸/۱۲ درصد میباشد که طبق طرح باید ۳۲ درصد باشد. با استفاده از نتایج دانهبندی نسبت بار در گردش محاسبه شد که ۳/۱ بود درحالیکه طبق طراحی باید این نسبت ۲/۵ باشد.

شکل ۱۴: بررسی پرشدگی آسیای گلولهای

خلاصه و نتیجهگیری

- حلقههای کنترلی سطح، دانسیته و فشار مربوط به هیدروسیکلونها و چالشهای آنها مورد بررسی قرار گرفتند.

- تأثیرات عدم وجود حلقه کنترل فشار هیدروسیکلونهای فاز یک بررسی شدند.

- نصب تابلو های نیوماتیکی، لولهکشی هوا و کابلکشی جهت راهاندازی حلقه کنترل فشار هیدروسیکلونها انجام شد.

- آنالیز دانهبندی جریانهای هیدروسیکلونهای فاز یک صورت گرفت و نتایج آن نشان داد دانهبندی سرریز در حال حاضر ۸۰ درصد کوچکتر از ۱۱۲ میکرون میباشد.

- بررسیها نشان داد دلیل درشت بودن سرریز هیدروسیکلونها نسبت به طرح، نوسان فشار هیدروسیکلون و درشت بودن خوراک ورودی به آن است.