بسم الله الرحمن الرحیم

چهارصد و سی و هفتمین جلسهی هفتگی مرکز تحقیقات فرآوری مواد کاشیگر ( بررسی پمپها و وضعیت توزیع مواد شیمیایی کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه)

این جلسه روز پنجشنبه ۴ خرداد ۱۴۰۲ برگزار شد و به بررسی پمپها و وضعیت توزیع مواد شیمیایی کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه پرداخته شد.

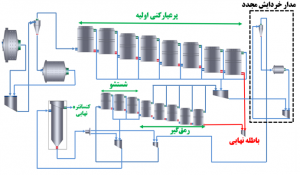

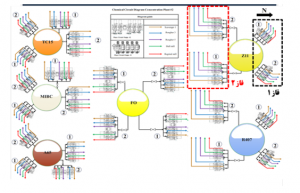

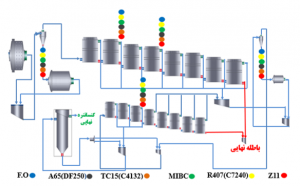

شکل۱: مدارفلوتاسیون کارخانه پرعیارکنی ۲

مدار فلوتاسیون کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه از دو فاز موازی تشکیل شده است که هر فاز، بهمنظور دریافت پالپی با درصد جامد ۲۸ و به ترتیب با ظرفیتهای اسمی و طراحی ۹۰۰ و ۱۰۳۵ تن بر ساعت طراحی شده است.. بار عبور کرده از سرند لرزان جلو آسیا نیمه خودشکن به همراه خروجی آسیا گلولهای به مخزن پمپ هیدروسیکلون اولیه انتقال داده شده و سپس به منظور دانهبندی به هیدروسیکلونهای اولیه پمپ میشوند. ته ریز هیدروسیکلونهای اولیه به داخل آسیا گلولهای (غیر مستقیم) و سرریز هیدروسیکلونهای اولیه با دانهبندی ۸۰ درصد کوچکتر از ۹۰ میکرون خوراک مدار فلوتاسیون را تشکیل میدهد.

مدار فلوتاسیون (شکل ۱)نیز مشابه مدار آسیاکنی اولیه از دو فاز مشابه ۱ و ۲ تشکیل شده است که در هر فاز، ۸ سلول پرعیارکنی اولیه (Rougher)، ۵ سلول رمقگیر (Scavenger)، ۳ سلول شستشو (Cleaner) و یک سلول ستونی به عنوان بخش شستشوی مجدد(Recleaner) قرار دارد. سلولهای پرعیارکنی اولیه از نوع مکانیکی، با حجم ۱۳۰ متر مکعب(مدل RCS130)، سلولهای بخش شستشو و رمقگیر از نوع مکانیکی با حجم ۵۰ متر مکعب(مدل RCS50) و سلول ستونی به قطر ۴ متر و ارتفاع ۱۲ متر(مدل CISA 400*1200) عملیات فلوتاسیون را انجام میدهند. به منظور خردایش مجدد مجموع کنسانتره پرعیارکنی اولیه- رمقگیر، در هر فاز یک آسیا گلولهای از نوع لبریزشونده به کار گرفته شده است. هر آسیای خردایش مجدد در مدار بسته با دو خوشه مجهز به ۱۵ هیدروسیکلون( یک خوشه در هر فازآماده به کار- در هر خوشه ۴ هیدروسیکلون در مدار و ۱۱ عدد آماده به کار) کار میکند. سرریز هیدروسیکلونهای ثانویه با دانه بندی ۸۰ درصد کوچکتر از ۳۸ میکرون خوراک مدار شستشو میباشد.

کنسانتره بخش پرعیارکنی اولیه و رمقگیر وارد پمپ شده و به سمت مدار خردایش مجدد پمپ میشود. مدار خردایش مجدد به صورت بسته با هیدروسیکلونهای ثانویه کار میکند. این بدین معنی است که کنسانتره پرعیارکنی اولیه – رمقگیر به همراه خروجی آسیا خردایش مجدد ابتدا به هیدروسیکلونهای ثانویه ارسال شده تا ابتدا توسط هیدروسیکلونهای ثانویه طبقه بندی شود (ذرات ریز به سرریز و ذرات درشت به تهریز راه پیدا میکند). به این ترتیب علاوه بر جلوگیری از تولید نرمه، انرژی خردایش تنها صرف ذرات درشت میشود. سرریز هیدروسیکلونهای ثانویه خوراک مدار شستشو میباشد. کنسانتره مدار شستشو به سمت سلولهای ستونی پمپ میشود و باطله آن خوراک بخش رمقگیر خواهد بود. کنسانتره سلولهای ستونی محصول نهایی کارخانه پرعیارکنی میباشد که حاوی مس و مولیبدن است و به سمت تیکنرهای مس- مولیبدن ارسال میشود. مجموع باطله پرعیارکنی اولیه و رمقگیر باطله نهایی مدار فلوتاسیون را تشکیل میدهند .

معرفی مواد شیمیایی مورد استفاده در مجتمع مس سرچشمه

برای شناورسازی کانیهای مختلف سولفیدی مس، از چهار نوع کلکتور با اسمهای تجاری Z11 (سدیم ایزوپروپیل زنتات)، Z6(پتاسیم آمیل زنتات)، R407( مرکاپتو بنزو تیازول) و TC15 (اتیل ایزو پروپیل تیو نوکربامات) و دو نوع کفساز MIBC (متیل ایزو بوتیل کربونیل) و F742( پلی پروپیلن گلیکول متیل اتر) و برای شناوری کانی مولیبدنیت از گازوئیل (F.O) بعنوان کمک کلکتور استفاده میشود. کلکتورها را از نظر میزان انتخابیت و آبرانی میتوان با سه روش طول زنجیره هیدروکربنی، خطی یا شاخه دار بودن زنجیره هیدروکربنی و میزان ابر الکترونی ( دانسیته الکترونی) حول اتم گوگرد( بخش قطبی) مقایسه کرد. کلکتور Z6 نسبت به کلکتور Z11 به دلیل خطی و بلندتر بودن زنجیره هیدروکربنی قابلیت انتخابیت کمتر و باعث افزایش بازیابی میگردد و معمولا در انتهای سلولها به دلیل قابلیت آبرانی بیشتر مورد استفاده قرار میگیرد.. در برخی از موارد نیز تنها یک کلکتور TC15به دلیل نیاز به انتخابیت با هدف افزایش عیار استفاده میشود. همچنین کلکتور Z11، Z6 و R407 به صورت ۱۰ درصد وزنی و مابقی بصورت خالص استفاده میشوند.

اهمیت توزیع مواد شیمیایی

از آنجا که ذرات ریز نسبت به ذرات درشت از سطح مخصوص بیشتری برخوردارند، انتظار میرود مقدار کلکتور لازم برای پوشش بر واحد جرم ذرات ریز بیشتر از ذرات درشت باشد. بنابراین اگر نحوه توزیع کلکتور طوری باشد که کل کلکتور مصرفی به یک نقطه در بالای ردیف سلول فلوتاسیون اضافه گردد بوسیله ذرات ریزی که نیاز به پوشیدگی کمتری برای شناورشدن دارند، مصرف خواهند شدکه در نتیجه این عمل، ذرات درشت بدلیل در دسترس نبودن کلکتور کافی برای ایجاد پوشش لازم در قسمتهای بعدی شناور نمیشوند. بنابراین بهتر است در ابتدا با اضافه کردن بخشی از کلکتور مصرفی به همراه مقدار کافی کفساز، ذرات ریز را شناور نمود و سپس با اضافه کردن مرحله به مرحله کلکتور و کفساز در سرتاسر ردیف تا انتهای آن، شرایط لازم برای شناورشدن ذرات درشت را فراهم نمود. توزیع مواد شیمیایی باعث کاهش کلکتور مصرفی شده و از طرفی شناور شدن انتخابی را برای بعضی از ذرات فراهم کرده و باعث افزایش کارایی متالورژیکی میشود.

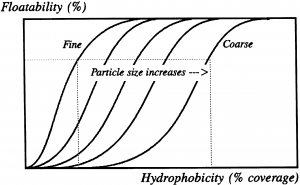

شکل ۲: تاثیر متقابل بین مقدار کلکتور، اندازه ذرات و قابلیت شناور شدن

همانطور که در شکل ۲ نشان داده شده است برای رسیدن به بازیابی یکسان (به عنوان مثال ۸۰ درصد)، ذرات ریز برای شناور شدن نیاز به مقدار کمتری پوشش( آبرانی) نسبت به ذرات درشت و قفل شده دارند. ذرات درشت به دلیل نیروهای مخرب وزن بیشتر نسبت به ذرات ریز باید میزان پوشش بیشتری از مواد شیمیایی( آبرانی) داشته باشند.

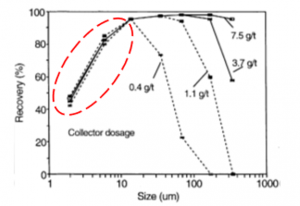

شکل ۳: منحنی بازیابی ذرات با مصرف متفاوت مواد شیمیایی

شکل ۳ منحنی بازیابی ذرات برای مقادیر مختلف گرم بر تن مواد شیمیایی را نشان میدهد. همانطور که مشخص است ذرات زیر ۲۰ میکرون با زیاد شدن میزان گرم بر تن مواد شیمیایی تغییری در بازیابی آنها حاصل نمیشود چون عامل محدود کننده بر خورد ذره به حباب به دلیل وزن بسیار کم آنها میباشد. از طرفی با افزایش میزان مصرف مواد شیمیایی یا به عبارتی افزایش آبرانی ذرات درشت، بازیابی آنها بیشتر میشود. بنابراین با توجه به اینکه در سلولهای ابتدایی ذرات ریز و درشت وجود دارند اگر کل مواد شیمیایی مصرفی را در یک نقطه اضافه کنیم باعث جذب مواد شیمیایی روی ذرات ریز به دلیل سطح جانبی بیشتر آنها میشود و دیگر مواد شیمیایی برای ذرات درشت و قفل شده که به دلیل نیروی وزن بیشتر، نیاز بیشتری به مواد شیمیایی دارند در دسترس نباشد. از این رو بهتر است کل مواد شیمیایی در یک ردیف توزیع شود.

توزیع مواد شیمیایی در کارخانه پرعیارکنی ۱

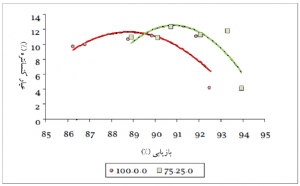

از آنجایی که بازیابی مس در مرحله پرعیارکنی اولیه، نقش مهمی در بازیابی کلی مدار مدار دارد و راهیابی کانیهای مسدار به باطله در این مرحله به منزله خارج شدن آنها از مدار میباشد، لذا بررسی امکان افزایش بازیابی مس در مرحله پرعیارکنی اولیه از اهمیت بالایی برخوردار است. بهینهسازی توزیع مواد شیمیایی در سلولهای پرعیارکنی اولیه، میتواند یکی از راههای افزایش بازیابی مس در این مرحله باشد. بخش پرعیارکنی اولیه کارخانه پرعیارکنی ۱ مجتمع مس سرچشمه شامل چهار ردیف سلولهای پرعیارکنی اولیه که هر ردیف آن از ۱۴ سلول تشکیل میشود. هر ردیف به سه قسمت ۴، ۵ و ۵ سلولی تقسیم شده است. با توجه به تحقیقات گذشته، توزیع بهینه مواد شیمیایی توزیع ۰-۲۵-۷۵ که به صورت درصدی از کل مواد شیمیایی در ابتدای سلولها، پنج سلول میانی و پنج سلول انتهایی تزریق میشود. نتایج نشان داد که این توزیع سبب افزایش ۱٫۳۱ درصدی بازیابی نسبت به توزیع ۰-۰-۱۰۰ کلکتور و کفساز شد(شکل۴).

شکل ۴: نمودار بازیابی و عیار برای دو توزیع مواد شیمیایی

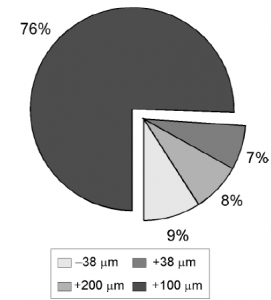

همچنین، در این تحقیق آنالیز سرندی جریانهای مختلف و تعیین عیار در هربخش اندازه ذره و محاسبه بازیابی اندازه به اندازه در سلولهای پرعیارکنی اولیه نشان داد شد که بازیابی در اثر اعمال توزیع۰-۲۵-۷۵ در دامنه اندازه ذرات مختلف ۱٫۴۶ درصد نسبت به توزیع۰-۰-۱۰۰ افزایش داشته است ، به طوریکه ۷۶ درصد افزایش بازیابی مربوط به ذرات بزرگتر از ۱۰۰میکرون بوده است(شکل ۵).

شکل۵: سهمیه اندازه ذرات مختلف در تغییر بازیابی مس در سلولهای پرعیارکنی اولیه در توزیع ۰-۲۵-۷۵

سیستم توزیع مواد شیمیایی در کارخانه پرعیارکنی ۲

مواد شیمیایی پس از آمادهسازی در کارخانه مواد شیمیایی به محل تانکهای ذخیره روزانه پمپ میشود. تمامی تانکهای روزانه مجهز به سطحسنجهایی هستند که هم در محل و هم در اتاق کنترل سطح مخزن روزانه را نمایش میدهند. اضافه کردن مواد شیمیایی به مدار آسیاکنی و فلوتاسیون در کارخانه پرعیارکنی ۲ توسط پمپهای رفت و برگشتی انجام میشود. شکل ۶ جانمایی از تانکهای روزانه کارخانه پرعیارکنی ۲ را نشان داده است که برای هر فاز ۲ پمپ وظیفه ارسال و توزیع مواد شیمیایی را در ۵ نقطه(داخل آسیا گلولهای اولیه، ابتدای سلول سوم و پنجم پرعیارکنی اولیه، ابتدای سلول اول رمقگیر و داخل آسیا خردایش مجدد) بر عهده دارند که یک پمپ هر فاز در حالت آماده بکار میباشد.

شکل ۶: نمای بالا از تانکهای روزانه و نحوه قرارگیری آنها

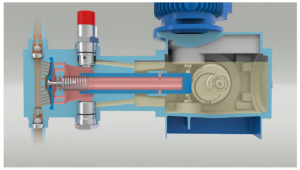

معرفی پمپهای رفت و برگشتی مواد شیمیایی کارخانه پرعیارکنی ۲

عملیات پمپاژ در پمپهای دیافراگمی در یک کورس انجام میشود (شکل ۷). در هر کورس پیستون متصل به شفت گریز از مرکز، یک حرکت رو به عقب سپس روبه جلو را انجام میدهد. درحرکت رو به عقب پیستون، ماده شیمیایی از تانک ذخیره روزانه به داخل محفظه دیافراگم مکش میشود. در هنگام مکش مایع، شیر یکطرفه ورودی بالا رفته و اجازه ورود مایع به محفظه دیافراگم را میدهد. از طرفی شیر یکطرفه خروجی توسط مکش ایجاد شده رو به پایین حرکت کرده و مانع برگشت مایع پمپ شده به محفظه دیافراگم میشود. با حرکت روبه جلوی پیستون، مایع در محفظه متراکم شده و به دنبال راهی برای خروج از محفظه میگردد. در این لحظه شیر یکطرفه ورودی توسط ساچمه بسته شده و مایع با باز کردن شیر یک طرفه بالایی از محفظه دیافراگم خارج شده و وارد لوله کشی تعبیه شده میشود. روند گفته شده یک کورس یا یک ضربه است. در هر کورس، یک ضربه خفیف ایجاد میشود که با لمس لولهکشی تعبیه شده بعد از خروجی پمپ قابل حس است. این ضربه، علامت سلامت پمپ رفت و برگشتی است.

شکل ۷: نمایی از پمپهای رفت و برگشتی

پمپهای مواد شیمیایی فاز ۱ و ۲ و اجزای آنها

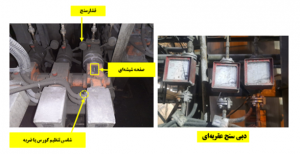

به طورکلی کارکرد پمپهای فاز ۱ و ۲ ( شکلهای ۸ و ۹) مشابه هستند اما پمپهای فاز ۲ جدیدتر از پمپهای فاز ۱ میباشند. شیر تنظیم طول کورس در پمپهای فاز ۱ به صورت یک اهرم که روی بدنه پمپ مشخص میباشد( شکل ۸) که مراقبکار برای تنظیم آن باید در محل حضور پیدا کند اما شیر تنظیم کورس در پمپهای فاز ۲ (شکل ۹)به صورت یک شاسی تعبیه شده که با جابجایی محور مارپیچی، طول هر کورس (شدت ضربه) کم یا زیاد میشود. زمانی که شاسی تغییر طول کورس رو به عقب یا جلو فشار داده شود، کم شدن یا زیاد شدن طول کورس توسط تیغهای فلزی در درون پمپ تعیین میشود. صفحه شیشهای نصب شده بالای این تیغه درجهبندی شده و محل قرارگیری تیغه را نمایش میدهد.. پمپهای فاز ۲ مجهز به فشارسنجهایی هستند که به صفحه دیافراگمی متصل شدهاند. زمانی که در محفظه دیافراگمی آشغال گیر افتاده و یا رسوب گرفته باشد، فشارسنج عدد بزرگتر از صفر را نشان خواهد داد.

مراقبتکار میتواند برای تنظیم دبی تزریق مواد شیمیایی از اهرم تغییر کورس دیافراگم استفاده کند. همچنین پمپهای تزریق مواد شیمیایی فاز ۲، از نوع دور متغیر بوده و از اتاق کنترل امکان تغییر سرعت پمپ و افزایش یا کاهش دبی مواد شیمیایی وجود دارد. هر پنج واحد همانند شکل ۸ به صورت موازی به یک موتور متصل شدهاند و در حقیقت یک پمپ را تشکیل میدهند و هر خروجی پمپ به قسمت مشخصی از مدار لوله کشی شده است . لذا با تغییر دور پمپ دبی مواد شیمیایی در همه خروجیهای پمپ تغییر پیدا میکند. پمپهای مواد شیمیایی فاز ۲ در طراحی اولیه مجهز به دبیسنج بوده است و دبی اضافه شدن مواد شیمیایی برحسب میلیلیتر در هر دقیقه در محل و در اتاق کنترل نمایش داده میشده است.

شکل ۸: پمپهای رفت و برگشتی مواد شیمیایی فاز۱

شکل ۹: پمپهای رفت و برگشتی مواد شیمیایی فاز ۲

اقدامات انجام شده بهمنظور توزیع مواد شیمیایی

- تعویض پمپهای یک و دو کلکتور TC15(C4132) فاز ۱

با توجه به پایش و بررسیهای انجام شده مشخص گردید که طی خرابی پمپهای یک و دو کلکتور TC15 فاز ۱ و همچنین خرابی پمپ ۱ کلکتور TC15 فاز ۲، امکان تزریق مواد شیمیایی به هر دو فاز از پمپ ۲ فاز ۲ امکانپذیر میباشد که حتی هر پنج خروجی این پمپ امکان تزریق مواد شیمیایی را ندارد و فقط توزیع مواد شیمیایی در آسیا گلولهای اولیه فاز ۱ صورت میگرفت (در آسیا گلولهای اولیه فاز ۲ مواد شیمیایی تزریق نمیشود). با توجه به بحرانی بودن وضعیت کلکتور TC15 پمپهای ۱ و ۲ فاز ۱ تعویض گردیند(شکل ۱۰) تا امکان اضافه کردن مواد شیمیایی در فاز ۲ میسر باشد.

شکل ۱۰: پمپهای یک و دو کلکتور TC15 فاز۱

- تعویض پمپ یک کلکتور Z11 فاز ۱

همچنین با توجه به اینکه مواد شیمیایی در سلولهای پرعیارکنی اولیه و رمقگیر توزیع نمیشود اقداماتی برای توزیع مواد شیمیایی و جلوگیری از تک نقطهای بودن( فقط آسیا گلولهای اولیه) تزریق مواد شیمیایی انجام گرفت. در این راستا پمپ یک کلکتور Z11 فاز ۱ تعویض شد(شکل ۱۱) و امکان تزریق مواد شیمیایی به ابتدای سلول ۳ پرعیارکنی اولیه و رمقگیر فاز ۱ حاصل شد. همچنین با توجه به باز کردن مسیرهای ورودی و خروجی پمپهای یک و دو کلکتور Z11 فاز ۲ و گرفتگی این مسیرها و عدم تزریق مواد شیمیایی، با قرار دادن آب در مسیرهای مواد شیمیایی فاز ۲ و رفع گرفتگی این مسیرها با رسوبات تشکیل شده در طول مسیر و همچنین با بستن مسیرهای ورودی و خروجی آنها امکان تزریق مواد شیمیایی در ابتدای سلول ۵ پرعیارکنی اولیه و رمقگیر فاز ۲ انجام گرفت.

شکل ۱۱: تعویض پمپ ۱ کلکتور Z11 فاز ۱

در ادامه توزیع مواد شیمیایی، مسیر ثقلی به طور موقت برای کلکتور Z11 درابتدای سلول پنجم پرعیارکنی اولیه فاز ۱ و ابتدای سلول سوم پرعیارکنی اولیه فاز ۲ کشیده شد. همچنین مسیر ثقلی برای کلکتور R407 در ابتدای سلول سوم پرعیارکنی اولیه فاز ۱ کشیده شد.

شکل ۱۲: نقاط توزیع مواد شیمیایی طبق طراحی(۶۰ نقطه در هر فاز)

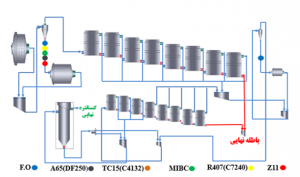

شکل ۱۳: نقاط توزیع مواد شیمیایی قبل از تغییرات

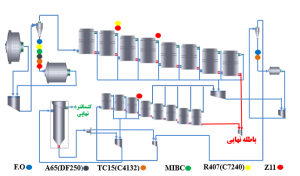

شکل ۱۴: بررسی نقاط توزیع مواد شیمیایی بعد از تغییرات در هر فاز

جدول ۱ آخرین وضعیت پمپهای توزیع مواد شیمیایی کارخانه پرعیارکنی ۲ را نشان میدهد.

جدول۱: آخرین وضعیت پمپهای رفت و برگشتی کارخانه پرعیارکنی ۲

خلاصه و جمعبندی

- دلیل اصلی عدم توزیع مواد شیمیایی تعمیر و نگهداری به هنگام و درست پمپهای مواد شیمیایی میباشد.

- با تعویض پمپهای یک و دو کلکتور TC15(4132) فاز ۱ امکان اضافه شدن کلکتور به آسیا گلولهای اولیه فاز ۱ و ۲ (تک نقطهای بودن در هر فاز)فراهم شد.

- با اقدامات انجام شده با کشیدن مسیر ثقلی به طور موقت، کلکتور Z11 در ابتدای سلول ۵ پرعیارکنی اولیه فاز ۱ اضافه شد.

- با تعویض پمپ ۱ کلکتور Z11 فاز ۱، از ۵ خروجی پمپ فقط ۲ مورد از آنها خروجی داشت که مقدار آن۴۰cc/5s (نیاز به ۱۰۰cc/5s) میباشد که امکان اضافه شدن مواد شیمیایی در ابتدای سلول ۳ پرعیارکنی اولیه و ابتدای رمقگیر فاز ۱ فراهم شد.

- با اقدامات انجام شده تعداد نقاط اضافه شدن مواد شیمیایی از ۱۱ به ۱۹ نقطه در هر دو فاز نسبت به ۱۲۰ نقطه طراحی افزایش پیدا کرد.