در این جلسه مورخ ۲۱ اردیبهشت ۱۴۰۲ با موضوع بررسی راهبری مدار فیلترهای فشاری مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری کنسانتره مس و سپس به بررسی خوراک دهی فیلترهای فشاری مجتمع مس سرچشمه پرداخته شد .

معرفی مدار آبگیری کنسانتره مس

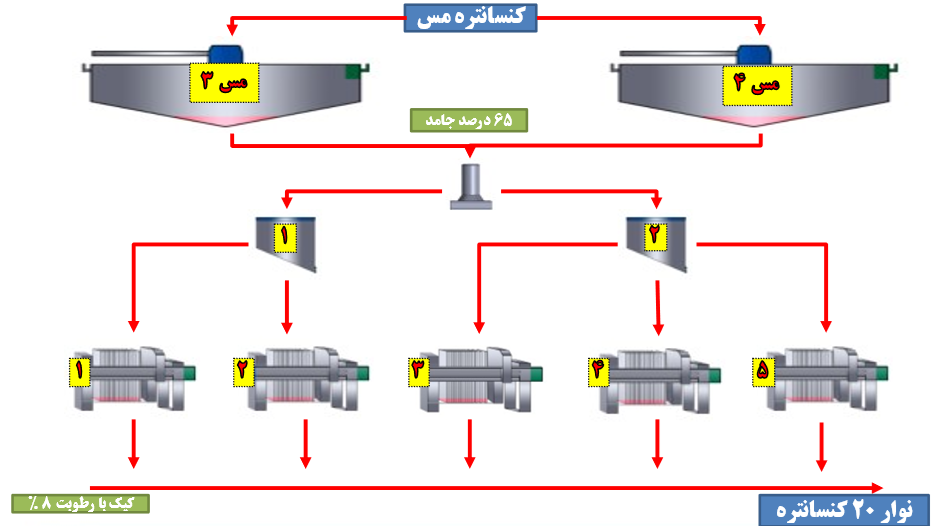

تیکنرهای مس مجتمع سرچشمه با باطله کارخانه مولیبدن که همان کنسانتره مس است ، خوراک دهی می شوند . تیکنرهای مس شامل تیکنرهای شمال و جنوب ( طرح قدیم ) و تیکنرهای ۳ و ۴ ( طرح توسعه ) که باطله کارخانه مولیبدن ابتدا به یک مقسم کلی ارسال می شود و سپس به ساختمان انتقال تیکنرهای شمال و جنوب و ساختمان انتقال تیکنرهای ۳ و ۴ منتقل می شود .

تیکنرهای مس طبق طرح با ۱۵ درصد جامد خوراک دهی می شوند و با ته ریز ۶۵ درصد جامد تیکنرهای شمال و جنوب به ساختمان فیلتر خلا و تیکنرهای مس ۳ و۴ به ساختمان فیلترفشاری ارسال می شوند.

ساختمان فیلترهای فشاری شامل ۵ عدد فیلتر که ۲ عدد از آنها از مخزن خوراک دهی شماره ۱ و فیلترهای ۳ ، ۴ و ۵ از مخزن خوراک دهی شماره ۲ تغذیه میشوند. فیلترها پس از بارگیری و اتمام یک سیکل کامل ، کیک خشک شده با ۸ درصد رطوبت به نوار ۲۰ کنسانتره ارسال میکند (تصویر ۱).

تصویر۱- شمای کلی مدار آبگیری کنسانتره مس

اجزای تشکیل دهنده فیلترهای فشاری

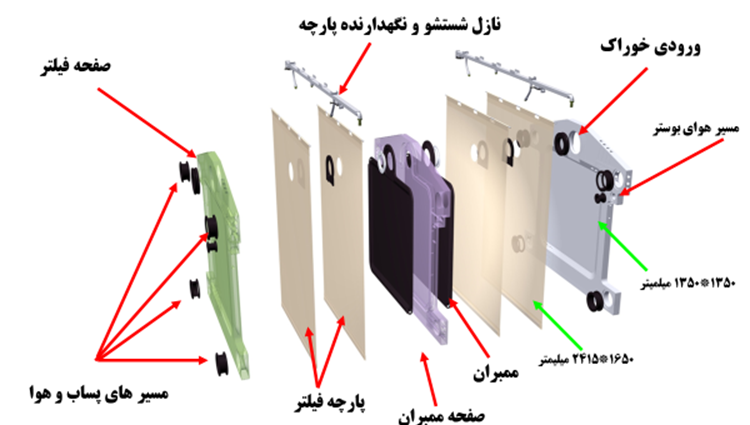

فیلترهای فشاری از ۴۷ صفحه تشکیل شده اند که شامل صفحه فیلتر و صفحه ممبران است و به صورت یک در میان بر روی شاسی فیلتر قرار میگیرند. در میان صفحه فیلتر و صفحه ممبران دو عدد پارچه قرار میگیرد و زمانی جک های فیلتر بسته میشود تمامی صفحات به هم وصل شده و یک لوله مجازی برای ورود خوراک به فیلترپرس تشکیل میشود . بر روی دهانه ورودی پارچه ها یک لاستیک آبند وجود دارد که زمانی این دو لاستیک پس از جمع شدن جک ها به یکدگیر متصل میشوند یک درگاه برای ورود پالپ به بین دو پارچه برای تشکیل کیک ایجاد میشود.

در چهار طرف صفحات نیز ۵ مسیر وجود دارد که ۴ مسیر آن بر حسب مرحله در سیکل مسیرهای هوا خشک کننده و پساب ، ۱مسیر نیز محل وجود هوای ممبران و بوستر به پشت غشا صفحه ممبران وارد میشود. (تصویر۲)

تصویر۲- شمای از صفحات و پارچه های فیلترهای فشاری

همانطور که اشاره شد صفحات فیلتر و ممبران به صورت یک در میان پشت سر هم قرار گرفته و با یک سری گوشواره ها به یک دیگر متصل شده اند و زمانی که جکهای فیلتر باز میشود ، صفحات را نیز با خود بکشد تا کیک از میان پارچهها تخلیه شود. همچنین نازل های آبپاش نیز توسط گوشوارههایی به یکدیگر متصل شده و در نهایت به یک کشنده که بر روی سر متحرک فیلتر قرار دارد متصل میشود تا همزمان با باز شدن صفحات پارچه فیلترها نیز جا به جا شوند.

عیبیابی آسیبدیدگی پارچه فیلتر

پارچه فیلتر که به عنوان یک واسط فیلترکردن در مراحل آبگیری مورد استفاده قرار میگیرد و باعث جداسازی مایع از جامد میشود. پارچه فیلتر به اصطلاح قلب یک فیلتر است و زمانی که به پارچه فیلتر آسیب برسد موجب نشت پالپ به پشت پارچه و در نتیجه ادامه روند آبگیری موجب به سایش صفحات گران قیمت فیلتر شده و در نتیجه باعث کاهش کارایی فیلتر میشود.

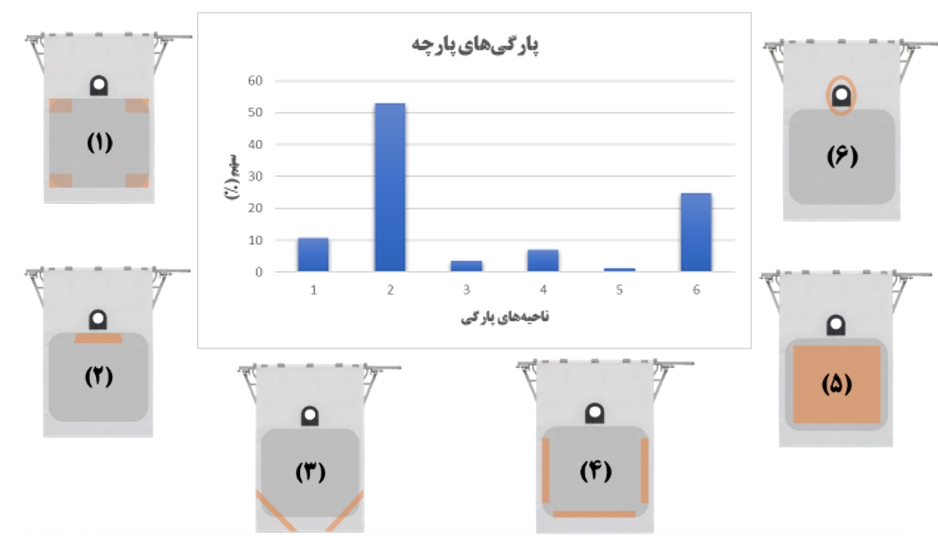

بر همین اساس در بازرسیهای فرآیند به پایشهای انواع آسیب دیدگی پارچه فیلترهای فشاری مجتمع مس سرچشمه مورد توجه قرار گرفت که هر کدام از نوع آسیب دیدگیها دسته بندی و علت هرکدام بررسی شدند(شکل۳).

شکل۳- پایش انواع آسیب دیدگی پارچه فیلترفشاری

همانطور که در شکل۳ مشاهده شده بیشترین آمار آسیب دیدگی پارچهها ابتدا به ناحیه ۲ و سپس ناحیه۶ تعلق میگیرد که در ادامه به علت و رفع مشکل آنها پرداخته میشود.

ناحیه ۲ با رتبه اول در آسیب دیدگی پارچه فیلتر

بر اساس پایشهای انجام شده ناحیه ۲ با رتبه اول در آسیب دیدگی پارچه فیلتر قرار گرفت. علتهای این نوع آسیب دیدگی عبارتند از:

- عدم تامین فشارمطلوب هوا پشت ممبران

- پرنشدن کل محفظه

- دانسیته پایین خوراک ورودی

- راهیابی مواد به پشت پارچه

- طراحی نامناسب صفحات فیلتر

در صورت عدم یکنواختی کیک در سطح پارچه و بارگیری نامناسب پارچه، زمانی که مرحله هوا خشک کننده فیلتر فعال میشود و عبور هوا از لایه کیک با ضخامت کمتر و هوا به صورت مستقیم به پارچه آسیب میزند. حال زمانی که بر اساس گرفتگی منافذ پارچه یا دانسیته پایین خوراک ( خوراک دهی بر اساس زمان است) محفظه تشکیل کیک پر نشود و همچنین ممبران (غشاء لاستیکی) به علت عدم وجود هوای کافی در پشت غشاء لاستیکی توانایی یکنواختی کیک فیلتر را نداشته باشد باعث پارگی پارچه از ناحیه زیر یقه میشود(شکل۴). همچنین به دلیل طراحی نامناسب صفحات فیلتر و نشت پالپ به پشت پارچه در زمانی هوای خشک کننده وارد میشود ذراتی که به پشت پارچه راه یافته اند یک حالت مثل سندبلاست ایجاد کرده و موجب سایش پارچه میشود.

شکل ۴- آسیب دیدگی ناحیه ۲

رفع عیب از آسیب دیدگی ناحیه ۲

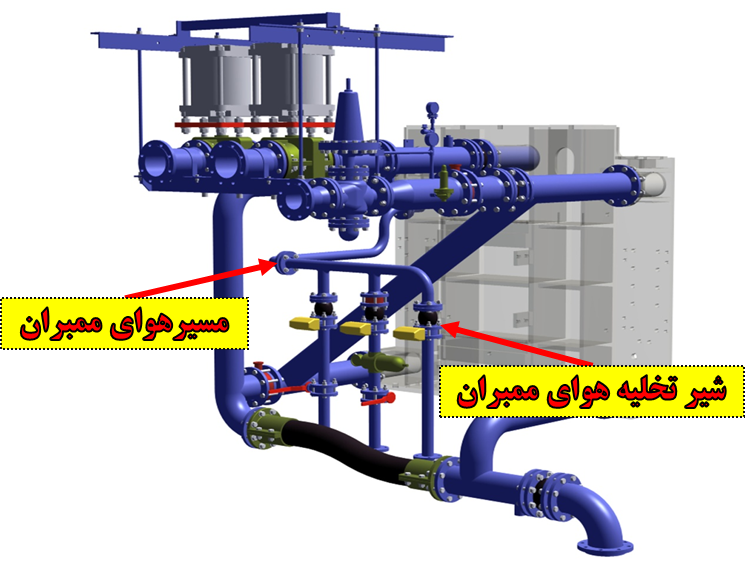

همان طور که علتهای این نوع آسیب دیدگی ذکر شد برای عیب یابی بر اساس بازرسیها به نشتی از مسیر هوای ممبران و معیوب بودن شیر تخلیه هوای ممبران پی برده شد که این عامل باعث عدم تامین فشار مطلوب هوای ممبران می شودکه شیر تخلیه هوای ممبران تعویض و نشتی ازمسیر های هوا گرفته شد(شکل۵و۶).

شکل۵-شماتیک از مسیرهوای ممبران

شکل۶- نشتی های هوا و تعویض شیر تخلیه هوای ممبران

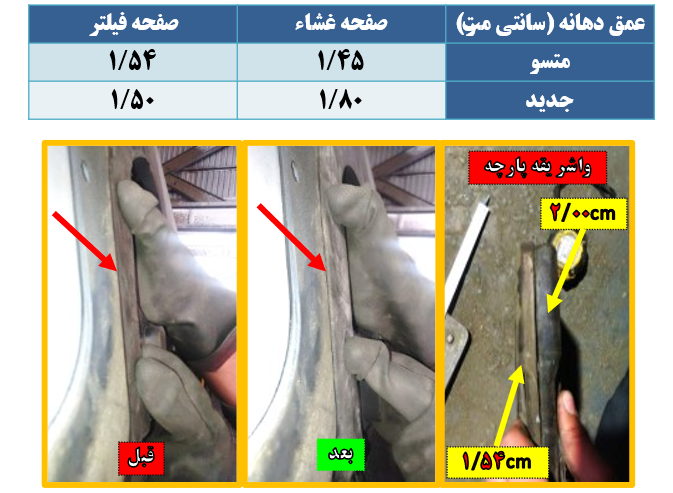

مورد دیگر که وجود دارد طراحی نامناسب صفحات فیلتر است که با توجه به بررسی ها مشخص شد صفحات فیلتر جدید نسبت به صفحات فیلتر شرکت متسو در اندازه عمق دهانه ورودی صفحات تفاوت هایی وجود دارد که برای رفع این مشکل سعی شد از واشرهای یقه با ضخامت متفاوت استفاده شود تا از نشت پالپ به پشت پارچه جلوگیری شود(شکل۷).

شکل۷- استفاده از واشر یقه پارچه با ضخامت متفاوت

ناحیه ۶ با رتبه دوم سهم آسیب دیدگی

بر اساس پایشهای انجام شده ناحیه ۶ با رتبه دوم در آسیب دیدگی پارچه فیلتر قرار گرفت. علتهای این نوع آسیب دیدگی عبارتند از:

- عدم تنظیم بودن نازلهای آبپاش

- تنظیم نبودن پراکسی حد باز شدن جکها

عدم تنظیم بودن نازلهای آبپاش است که باعث شده پارچه بهصورت ناموازی با صفحات فیلتر قرار گرفته و کشیده شود. این عمل باعث کشیدهشدن یقه پارچه فیلتر شده که منجر به تغییر اندازه طولی یقه پارچه و گاهاً به پارگی اطراف یقه پارچه منجر میشود (شکل۸).

شکل۸ – آسیب دیدگی ناحیه ۶

رفع عیب از آسیب دیدگی ناحیه ۶

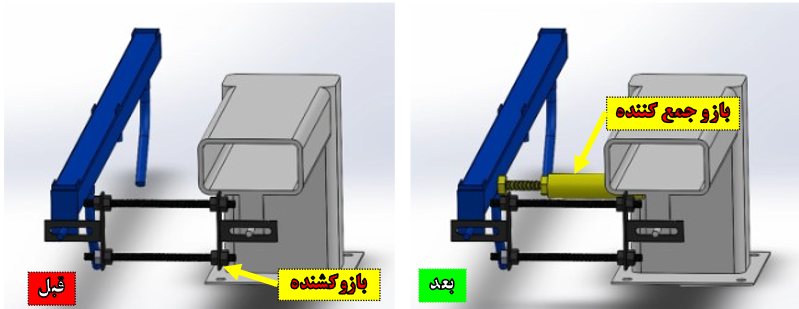

برای رفع عیب از آسیب دیدگی از ناحیه ۶ بایستی به تنظیم بودن فاصله نازل های آبپاشها توجه شود. یکی از عوامل از تنظیم خارج شدن نازلها کج شدن بازوکشنده بر اساس نیرو زیادی که در حین جمع شدن نازلها به آنها وارد شده اتفاق می افتد. برای جلوگیری از این اتفاق بازو جمع کننده قابل تنظیم برای جمع شدن نازل ها روی سر متحرک فیلترفشاری نصب شد(شکل۹).

شکل۹- قبل و بعد از نصب بازو جمع کننده

یکی دیگر از عوامل آسیب دیدگی ناحیه۶ عدم تنظیم بودن پراکسی حد باز شدن فیلتر فشاری است که باعث میشود پارچه ها به سمت جلو کشیده شده و زمانی که فیلتر بسته میشود پارچه ها به یک سمت کشیده شده و باعث پارگی پارچه ها یا تغییر اندازه طولی آنها میشود که سعی شد پراکسی حد باز و بسته شدن فیلتر تنظیم گردد(شکل۱۰).

شکل۱۰- پراکسی (کلید مجاورتی) حد باز و بسته شدن فیلتر فشاری

نتایج

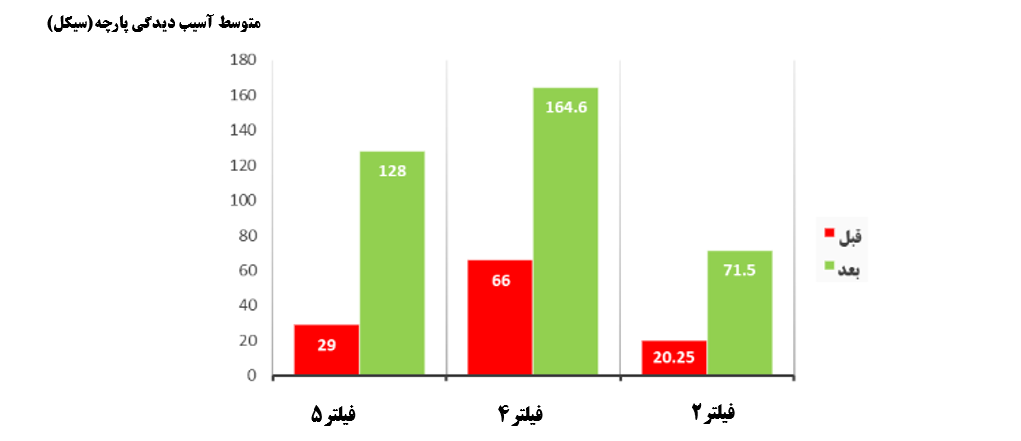

پس از اصلاحات انجام شده در واحد فیلترهای فشاری مجتمع مس سرچشمه، باعث افزایش عمر پارچه فیلتر در برابر آسیب دیدگی بر اساس سیکل شد(شکل ۱۱).

شکل۱۱- افزایش عمر پارچه فیلتر در برابر آسیب دیدگی