در این جلسه که مورخ ۱۴ اردیبهشت ۱۴۰۲ برگزار گردید، به چالش های عملیاتی در جداکننده های مغناطیسی بخش خشک کارخانه تغلیظ مگنتیت گل گهر پرداخته شد:

از آنجایی که بخش عظیمی از محصول کارخانه تغلیظ مگنتیت که به سمت کارخانه گندله سازی ارسال می شود از این قسمت می باشد، لذا کارکرد صحیح و استاندارد این تجهیز از اهمیت بسیار زیادی برخوردار است. به همین خاطر در این قسمت به پارامترهای مهم که در کارایی این جداکننده ها موثر هستند می پردازیم.

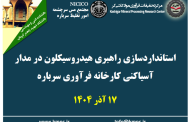

معرفی مدار بخش خشک کارخانه تغلیظ مگنتیت:

در کارخانه تغلیظ مگنتیت، سنگ معدن پس از چالزنی و انفجار با حداکثر اندازه ۱۵۰۰ میلیمتر به سنگشکن ژیراتوری خوراکدهی میشود و خروجی آن با ابعاد حداکثر ۲۰۰ میلیمتر انباشت می شود و از آنجا به سیلوهای ابتدای خط منتقل میشود. ظرفیت هر کدام از این سیلوها ۴۰۰۰ تن است و زیر هر سیلو چهار خوراک دهنده لرزان وجود دارد که خوراک آسیای نیمهخودشکن با ظرفیت ۴۰۰ تا ۸۰۰ تن بر ساعت را تأمین میکنند. به دلیل اینکه مواد کمی رطوبت دارند با استفاده از یک مشعل، هوای داغ همراه با مواد به آسیای نیمه خودشکن وارد میشود. پس از خردایش تا اندازه ۸۰ درصد عبوری از ۴۵۰ میکرون، ذرات وارد کلاسیفایر هوایی شده و با اختلاف فشار بوجود آمده، ذرات درشت به پایین سقوط کرده و روی سرند دو طبقه میریزند. ذرات ریز همراه با هوا به سیکلونهای هوایی منتقل می شوند. سرریز سیکلونهای هوایی همراه با هوا به غبارگیر الکترواستاتیکی که گرد و غبار را میگیرد و به کارخانه غبار میفرستد، منتقل میشوند. تهریز سیکلونهای هوایی یا وارد شوت دو پاچه میشوند و یا به کارخانه غبار منتقل میشوند و از طریق نوارنقاله به جداکنندههای مغناطیسی بخش خشک فرستاده میشوند. تهریز کلاسیفایر که وارد سرند دو طبقه شده در آنجا به سه بخش تقسیم میشود. ذرات بزرگتر از ۲۰ میلیمتر در طبقه اول در سطلی جمعآوری شده و به بیرون کارخانه منتقل میشوند. ذرات بین ۳ تا ۲۰ میلیمتر در بیرون کارخانه جمع آوری شده و توسط کامیون به کارخانه پلیکام فرستاده میشوند. ذرات کوچکتر از ۳ میلیمتر از طریق نوارنقاله به تهریز سیکلونهای هوایی اضافه شده و به جداکنندههای مغناطیسی خشک منتقل میشوند.

شکل ۱: مدار بخش خشک کارخانه تغلیظ مگنتیت

معرفی جداکننده های مغناطیسی خشک کارخانه تغلیظ مگنتیت:

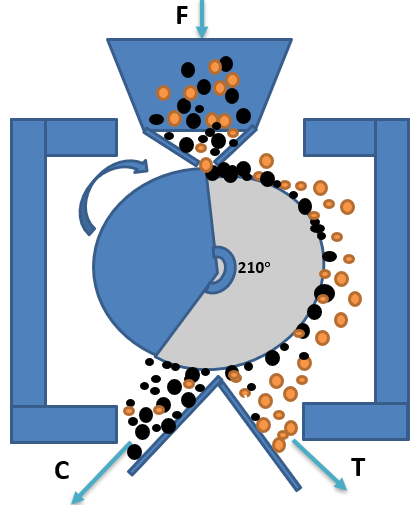

جدایش مغناطیسی نوعی روش جدایش است که در آن از اختلاف خواص مغناطیسی کانیهای موجود در کانسنگ استفاده میشود . جداکنندههای مغناطیسی خشک برا پرعیارسازی ذرات درشت و شدیدا مغناطیسی استفاده می شود. این جداکننده ها از یک استوانه دوار تشکیل شده اند که در داخل مجهز به آهنربای دائم یا الکترومغناطیسی هستند که به طور ثابت نصب شده اند. جداکننده ها متشکل از یک بخش مغناطیسی ثابت و متصل به شفت میباشند که توسط یک استوانه قابل چرخش پوشیده شده است.

کاربرد عمده ی این جداکننده ها حذف قطعات آهنی (ناخالصی های مغناطیسی) یا پرعیارسازی کانسنگ های فرومغناطیسی است.

در کارخانه تغلیظ مگنتیت ذرات ریز سرند با ابعاد کوچیک تر از ۳ میلیمتر توسط نوار نقاله منتقل شده و ته ریز سیکلون های هوایی به آن اضافه شده که در ابتدا وارد ۸ مخزن ذخیره خوراک شده و سپس خوراک جداکننده های مغناطیسی خشک (به ظرفیت هر کدام ۱۸۶ تن بر ساعت) می شوند.

جداکننده های مغناطیسی خشک شامل ۸ خط موازی است که هر خط شامل یک سیلو ذخیره، یک خوراک دهنده لرزان ، یک استوانه پرعیارکنی اولیه (رافر)، ، یک استوانه کلینر و یک استوانه اسکاونجر(رمق گیر) میباشد. خوراک به استوانه پرعیارکنی اولیه وارد شده و کنسانتره این مرحله ، وارد شستشو و باطله آن وارد رمق گیر میشود. کنسانتره مرحله شستشو به عنوان کنسانتره نهایی بخش خشک به سیلوهای کنسانتره وارد میشود و باطله آن همراه با کنسانتره مرحله رمق گیر به دلیل دارا بودن ذرات قفل شده برای خردایش مجدد به بخش تر کارخانه تغلیظ مگنتیت خوراکدهی میشود. همچنین، باطله مرحله رمقگیر به عنوان باطله نهایی بخش خشک، به سیلوهای باطله هدایت میشود.

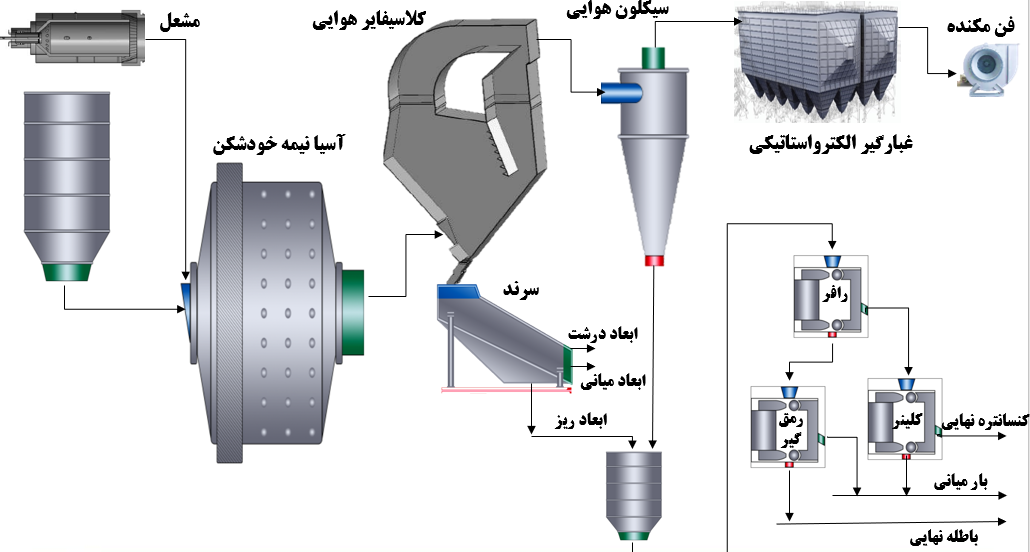

جدا کننده ها متشکل از یک بخش مغناطیسی ثابت و متصل به شفت می باشند. بخش مغناطیسی جدا کننده ها معمولاً از هفت قطب مغناطیسی تشکیل شده است که قطاعی با زاویه ۲۱۰ درجه را تشکیل می دهند. ذرات با خواص مغناطیسی مختلف، پس از ورود به سطح استوانه، تحت تأثیر نیروی مغناطیسی قرار میگیرند و چنانچه شدت میدان مغناطیسی کافی باشد، ذرات مغناطیسی جذب استوانه می شوند. از طرف دیگر نیروهای دیگری مانند نیروی گرانشی و نیروی گریز از مرکز به عنوان نیروهای رقیب سعی در دور کردن ذرات از سطح استوانه دارند. بنابراین جهت دستیابی به یک جدایش مناسب و انتخابی، لازم است تا جزئی از نیروی مغناطیسی عمل کننده بر ذرات مغناطیسی بزرگتر از کلیه نیروهای رقیب باشد.

شکل ۲: نمایی از جداکننده های مغناطیسی بخش خشک کارخانه تغلیظ مگنتیت

شکل ۳: مشخصات جداکننده های مغناطیسی بخش خشک کارخانه تغلیظ مگنتیت

عملکرد جداکننده های مغناطیسی خشک کارخانه تغلیظ مگنتیت:

خوراک که حاوی ذرات با خاصیت مغناطیسی و ذرات بدون خاصیت مغناطیسی می باشد، مطابق شکل ۴ از بالا وارد می شود و روی استوانه میریزد. ذرات بدون خاصیت مغناطیسی به استوانه نچسبیده و به عنوان باطله از همان کانال اول تخلیه میشوند. ذرات با خاصیت مغناطیسی، با استوانه چسبیده و از زیر استوانه به محل تخلیه کنسانتره می ریزند.

این استوانه ها سرعت متغیر می باشند تا بتوانیم با توجه به شرایط با تغییر دور آنها میزان عیار و بازیابی را کنترل کنیم. حداکثر سرعت آنها طبق طرح مطابق آنچه که در شکل ۳ مشاهده می شود،می باشد. که این سرعت ها قابل تغییر و دستکاری هستند. یک کمان ۲۱۰ درجه داخل این استوانه قرار گرفته که ثابت است و استوانه حرکت میکند.

بدین صورت کنسانتره و باطله از یکدیگر جدا می شوند.

شکل ۴: عملکرد جداکننده های مغناطیسی خشک

نحوه قرارگرفتن و آرایش آهنربا در جداکننده های مغناطیسی بخش خشک به صورت محوری می باشد. به این صورت که قطب های آهنربا در امتداد محور استوانه قرار دارند. آهنربا از یکسری قطب های N و S تشکیل شده است که مواد در حالی که از قطب N به سمت قطب S حرکت میکنند، یک بازشدگی ایجاد شده و موادی که خاصیت غیر مغناطیسی داشته و به تله افتاده بودند در اثر این بازشدگی به پایین سقوط میکنند. در آرایش محوری، قطبیت آهنرباها در امتداد محیط دایره استوانه متناوب و در عرض استوانه ثابت است. در این نوع آرایش، ظرفیت حجمی جداکننده کاهش مییابد، اما عیار محصول افزایش پیدا میکند.

شکل ۵: آرایش محوری آهنربا

پارامترهای موثر بر کارایی جداکننده های مغناطیسی:

الف) خوراک دهی :

یکی از پارامترهای موثر بر کارایی جداکننده های مغناطیسی، خوراک دهی به آنها می باشد. بسیار مهم است که موقعیت آهنربا نسبت به قسمت خوراک دهی در شروع خوراک دهی باشد. یعنی دقیقا جایی که خوراک بر روی استوانه میریزد،همان نقطه آهنربا قرار گرفته باشد تا بتواند مواد را در همان لحظه جذب کند. در غیر این صورت، خوراک به پشت استوانه ریخته و عملا جذبی صورت نمی پذیرد.

برای هدایت دقیق خوراک به محل شروع آهنربا و برای باردهی یکنواخت ، دو تیغه لاستیکی در محل خوراک دهی نصب میباشد تا کار خوراک دهی به خوبی انجام شود. تنظیم فاصله این تیغه ها نسبت به یکدیگر و نسبت به موقعیت آهنربا دارای اهمیت می باشد.

در پایش های صورت گرفته مشخص شد که برخی از تیغه ها به خوبی تنظیم نبوده و عملا خوراک دهی غیریکنواخت شده بود.

شکل ۶: نمایی از موقعیت تیغه ها در محل خوراک دهی به استوانه

الف) زاویه آهنربا:

برای ایجاد میدان مغناطیسی در جدا کننده های مغناطیسی از دو نوع آهنربا استفاده میشود. یکی آهنرباهای دائمی و دیگری نوع الکترومغناطیسی میباشد. آهنربای جداکننده های خشک کارخانه تغلیظ مگنتیت از نوع آهنرباهای دائمی فریت می باشد که این نوع از آهنرباها در جداکننده های شدت پایین کاربرد دارند.

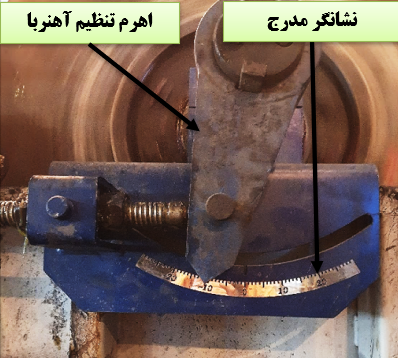

اینکه زاویه آهنربا چه مقدار باشد و در چه موقعیتی قرار بگیرد، تاثیر بسیار زیادی بر روی عیار و بازیابی میگذارد. برای تنظیم کمان آهنربا مطابق شکل ۷ از یکسری اهرم استفاده می شود که این اهرم می تواند کمان ۲۱۰ درجه آهنربا را به سمت خوراک یا به سمت کنسانتره تغییر بدهد. در اکثر کارخانه ها یکسری نشانگر مدرج وجود دارد که اهرم تنظیم آهنربا روی ان قرار میگیرد تا نشان دهد چند درجه آهنربا را به سمت کنسانتره یا خوراک تغییر داده ایم و از روی آن با توجه به شرایط می توانیم عیار و باریابی را کنترل نماییم.

در پایش های انجام شده مشاهده شد که در هیچ کدام از گروه ها، اهرم تنظیم آهنربا یکسان نبودند و هر کدام به یک سمت و به صورت تجربی و نامناسب تنظیم شده بودند.

همچنین عدم وجود نشانگری جهت نشان دادن زاویه صحیح در محل، از دیگر دلایل تنظیم نامناسب کمان آهنربا در این کارخانه می باشد.

شکل ۷: نمایی از اهرم تنظیم آهنربا و نشانگر مدرج. که این نشانگر روی جداکننده های کارخانه تغلیظ نصب نیستند!

شکل ۷: نمایی از اهرم تنظیم آهنربا و نشانگر مدرج. که این نشانگر روی جداکننده های کارخانه تغلیظ نصب نیستند!