این جلسه روز پنجشنبه ۱۱ اسفند ۱۴۰۱ برگزار شد و به بررسی کنترل فشار هیدروسیکلونهای ثانویه کارخانه پرعیارکنی یک مجتمع مس سرچشمه پرداخته شد.

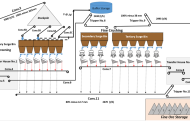

شکل ۱: مدارفلوتاسیون کارخانه پرعیارکنی ۱

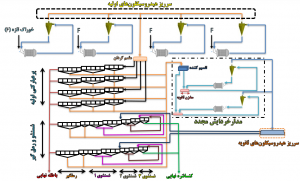

مدار خردایش کارخانه پرعیارکنی ۱ مجتمع مس سرچشمه از ۸ آسیای گلولهای موازی تشکیلشده که تناژ هر آسیا بر اساس طراحی اولیه ۲۲۵ تن برساعت جامد خشک است. بار خروجی از هر آسیا توسط پمپ هیدروسیکلونهای اولیه به یک خوشه با ۸ هیدروسیکلون منتقلشده و سرریز هیدروسیکلونها با دانهبندی ۷۰ درصد عبوری از سرند ۷۴ میکرون، خوراک واحد فلوتاسیون را تشکیل میدهد. مدار فلوتاسیون کارخانه پرعیارکنی ۱ مجتمع مس سرچشمه از دو ضلع مشابه شمال و جنوب تشکیلشده که در هر ضلع، چهار ردیف ۱۴ سلولی پرعیارکنی اولیه، دو ردیف ۷ سلولی رمقگیر، دو ردیف ۷ سلولی شستشوی اول، دو ردیف ۴ سلولی شستشوی دوم و دو ردیف ۲ سلولی شستشوی سوم (نهایی) قرار دارد .برای خردایش مجدد کنسانتره سلولهای پرعیارکنی اولیه و رمقگیر، در هر ضلع دو آسیای گلولهای از نوع سرریز شونده درنظرگرفته شده است. در این مدار، ابتدا کنسانتره پرعیارکنی اولیه و رمقگیر با محصول آسیاهای خردایش مجدد مخلوط و سپس برای جدایش ذرات ریز از درشت به هیدروسیکلونهای ثانویه ارسال میشود. سرریز هیدروسیکلونهای ثانویه با دانهبندی ۸۶ درصد عبوری ازسرند ۴۴ میکرون، خوراک مرحله شستشوی اول را تشکیل میدهد. مجموع باطلههای پرعیارکنی اولیه و رمقگیر نیز باطله نهایی مدار فلوتاسیون را تشکیل میدهند(شکل۱).

در ادامه به بررسی پمپهای انتقال کنسانتره پرعیارکنی اولیه و رمقگیر که وظیفه انتقال کنسانتره مرحله پرعیارکنی اولیه و رمقگیر به سمت مدار خردایش مجدد و مشکلات حلقه کنترل فشار هیدروسیکلونهای ثانویه پرداخته میشود.

طبقهبندی ذرات توسط هیدروسیکلون

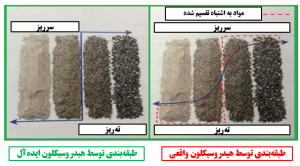

هیدروسیکلون یکی از تجهیزات ساده و در عین حال پیچیده در صنعت فرآوری مواد میباشد. کنترل و پایش وضعیت هیدروسیکلون و تنظیم مولفههای تاثیرگذار در کارایی هیدروسیکلون، عملکرد جدایش را بهتر کرده و سهم مواد به اشتباه تقسیم شده را کاهش میدهد. کارایی طبقه بندی را با ضریب نقص و حد جدایش نشان داده میشود و هر چقدر شیب نموادر بیشتر و منحنی به حالت عمودی نزدیکتر باشد کارایی طبقهبندی بهینهتر میباشد. شکل ۲ طبقهبندی ایدهآل و واقعی در هیدروسیکلون نشان میدهد که محور افقی اندازه ذرات و محور عمودی کسر ذرات خوراک راه یافته به تهریز میباشد. حالت ایده آل زمانی است که منحنی به صورت عمودی باشد یعنی صد درصد ذرات کوچکتر از حد جدایش به سرریز و صد درصد ذرات بزرگتر از حد جدایش به ته ریز انتقال داده شوند اما در عمل رسیدن به حالت ایده آل غیر ممکن است و باعث انتقال مقداری از ذرات درشت به واسطه میانبر زدن به سریز و انتقال مقداری از ذرات ریز به واسطه آبی که به تهریز راه مییابد به ته ریز منتقل میشوند. سهم مواد ریزی که به تهریز انتقال داده شدند بیشتر از ذرات درشتی است که به سرریز میروند.

راه یابی ذرات ریز به ته ریز هیدروسیکلون باعث تولید نرمه، هدر روی انرژی و در نهایت کاهش بازیابی شده و همچنین راه یابی ذرات درشت به سرریز هیدروسیکلون و شستشوی مرحله اول باعث کاهش بازیابی در این مرحله می شود.

شکل ۲: طبقه بندی توسط هیدروسیکلون ایدهآل و واقعی

پارامترهای عملیاتی موثر بر جدایش در هیدروسیکلون

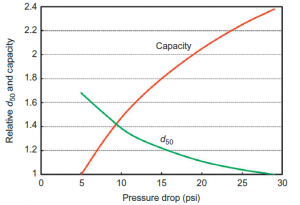

فشار و درصد جامد دو عامل تاثیرگذار مهم در عملکرد هیدروسیکلونها میباشند. فشار به عوامل مختلفی مانند سرعت پمپ، دبی ورودی به هیدروسیکلون و تعداد هیدروسیکلونهای موجود در مدار بستگی دارد. افزایش فشار ورودی به هیدروسیکلون باعث کوچک شدن حد جدایش سرریز و افزایش ظرفیت میشود( شکل ۲).

شکل ۳: رابطه افت فشار، ظرفیت و حد جدایش

مدار خردایش مجدد

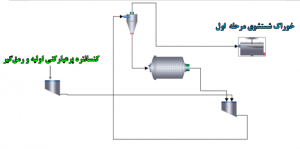

مدار خردایش مجدد از دو بخش اصلی هیدروسیکلونهای ثانویه و آسیا گلولهای لبریز شونده تشکیل شده است. همانطور که گفته شد کنسانتره پرعیارکنی اولیه و رمق گیر در هر ضلع توسط سه پمپ (یک پمپ در حالت آماده به کار) کنسانتره را به سمت مدار خردایش مجدد پمپ میکنند که این کنسانتره با خروجی آسیا ابتدا به منظور طبقه بندی به هیدروسیکلونهای ثانویه پمپ میشوند و سرریز هیدروسیکلونهای ثانویه خوراک شستشوی مرحله یک را تشکیل میدهد و تهریز آنها برای افزایش درجه آزادی به داخل آسیا خردایش مجدد انتقال داده میشود( شکل ۴). هدف از مدار خردایش مجدد افزایش درجه آزادی برای افزایش عیار و بازیابی در مرحله شسشو و ایجاد سطح تازه برای جذب بهتر مواد شیمیایی میباشد.

طبق طرح درصد جامد خوراک، سرریز و تهریز هیدروسیکلونهای ثانویه باید بترتیب ۳۹، ۱۵ و ۶۵ و همچینین فشار ۱۵ psi باشد.

شکل ۴: مدار خردایش مجدد

بررسی مشکلات فشار هیدروسیکلونهای ثانویه

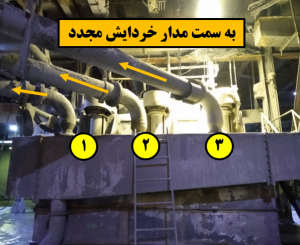

سه پمپ (شکل ۵) با دور ثابت ۸۴۰ دور بر دقیقه ( دور الکتروموتور ۱۴۰۰ دور بر دقیقه) در هر ضلع وظیفه انتقال کنسانتره پرعیارکنی اولیه و رمقگیر به مدار خردایش مجدد را بر عهده دارند. دبی طراحی هر کدام از پمپهای گریز از مرکز طبق طرحی برابر ۴۸۶٫۵ متر مکعب بر ساعت میباشد. دبی کنسانتره پرعیارکنی اولیه و رمقگیر طبق طرح با عیار خوراک ورودی ۱٫۱۷ درصد برابر ۹۷۳ متر مکعب بر ساعت میباشد که در حال حاضر با کاهش عیار ورودی به کارخانه به ۰٫۶ درصد، دبی کنسانتره ورودی به پمپهای پرعیارکنی اولیه و رمقگیر به ۶۸۵ متر مکعب بر ساعت کاهش یافته است (جدول ۱) که در صورت استفاده از یک پمپ باعث سرریز کنسانتره از مخزن و در صورت استفاده از دو پمپ باعث هوا کشیدن و نوسان در مدار خردایش مجدد میشود.

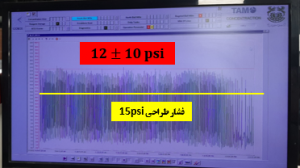

کاهش مقدار دبی ورودی کنسانتره پرعیارکنی اولیه و رمقگیر به پمپهای پرعیارکنی اولیه و رمقگیر با توجه به اینکه این پمپها با دور ثابت ۸۴۰ دور بر دقیقه کار میکنند باعث شده تا علاوه بر رخ دادن پدیده کاویتاسیون و خرابی این پمپها باعث انتقال نوسان ناشی هوا کشیدن پمپها در سطح مخازن پمپ هیدروسیکلون و در نهایت نوسان در فشار هیدروسیکلونهای ثانویه شود(شکل ۶) که این نوسان در فشار هیدروسیکلونها باعث قطع و وصل شدن سرریز هیدروسیکلون و تاثیر در کارایی طبقهبندی هیدروسیکلون میشود.

شکل ۵: نمایی از پمپهای پرعیارکنی اولیه و رمقگیر

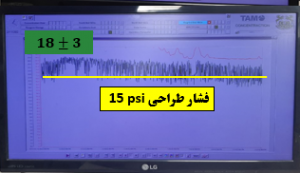

شکل ۶: نوسان فشار هیدروسیکلونهای ثانویه قبل از نصب درایو (بازه زمانی ۴ ساعته)

اقدامات انجام شده بهمنظور کنترل فشار هیدروسیکلونهای ثانویه

نصب درایو روی پمپهای کنسانتره پرعیارکنی اولیه و رمقگیر

با توجه به کاهش دبی کنسانتره ورودی به پمپهای پرعیارکنی اولیه و رمقگیر، دور این پمپها در مقدار حداکثر خود ۸۴۰ دور بر دقیقه ( دور الکتروموتور ۱۴۰۰ دور بر دقیقه) بودند و مشکل هوا کشیدن پمپها در صورت استفاده از دو پمپ وجود داشت. به همین منظور برای حل این مشکل، درایو روی تمام پمپها نصب گردید و دور الکترو موتور به ۱۱۰۰ دور بر دقیقه کاهش یافت. با انجام این کار تعداد ساعات هوا کشیدن این پمپها و نوسانی که در فشار هیدروسیکلونهای ثانویه ایجاد میکرد به میزان قابل توجهی کاهش یافت. اما با توجه به اینکه دبی کنسانتره ورودی به پمپهای پرعیارکنی اولیه و رمقگیر به عواملی مانند میزان تناژ آسیاهای اولیه، شرایط شیمیایی، میان بارکشی و… بستگی دارد برای بهبود کامل هوا کشیدن پمپهای پرعیارکنی اولیه و رمقگیر نیاز است که با نصب سطحسنج روی این پمپها حلقه کنترل سطح با دور موتور راهاندازی شود.

شکل ۷: نوسان فشار هیدروسیکلونهای ثانویه بعد از نصب درایو

بررسی مشکلات حلقه کنترل فشار هیدروسیکلونهای ثانویه

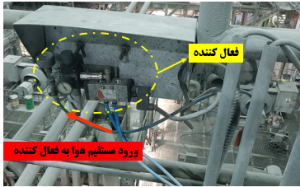

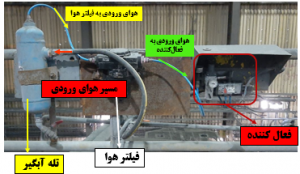

معیوب شدن فعال کنندههای شیر کنترلی درصورت نبود تلهآبگیر و فیلتر هوا

یکی از ملزومات حلقه کنترل فشار هیدروسیکلون، معیوب نبودن فعال کنندهها میباشد که تغییر مسیر هوا برای باز یا بسته شدن شیرهای کنترلی ارسال میکند. با توجه به اینکه در هوا فشرده آب و رطوبت وجود دارد در صورت ورود مستقیم هوا به فعل کننده باعث خرابی و از کار افتادگی فعال کننده میگردد ( شکل ۸). از این رو لازم است که از ورود آب و مواد زائد به فعال کننده جلوگیری شود. به این منظور روی خوشههای ۱، ۲ و۳ تله آبگیر و فیلتر هوا نصب گردید که هوای فشرده ابتدا به تلهآبگیر و سپس به فیلتر هوا و در نهایت به فعال کننده وارد میشود( شکل ۹) و از این رو دیگر آب و رطوبت موجود در هوا به فعال کننده وارد نشده و باعث خرابی آن نمیشود. با نصب فیلتر هوا و فیلتر هوا زمان خرابی فعال کنندهها از ۸ ساعت به یک ماه (از زمان نصب تاکنون) افزایش یافت.

شکل ۸: ورود مستقیم هوا به فعال کننده شیرهای کنترلی هیدروسیکلون

شکل ۹: نصب تلهآبگیر و فیلتر هوا روی هوای ورودی به فعالکننده

گیر کردن و عدم باز و بسته شدن شیرهای کنترلی هیدروسیکلونهای ثانویه

یکی دیگر از مشکلات حلقه کنترل فشار هیدروسیکلونهای ثانویه کامل بسته نشده شیرهای کنترلی آن میباشد که این مشکل در زمان نصب شیر به وجود میآید

شکل ۱۰: ساییده شدن تیغه شیر کنترلی در اثر گیر کردن

بررسی وضعیت حلقه کنترل فشار هیدروسیکلونهای ثانویه

طی نصب تله آبگیر و فیلتر هوا روی شیرهای کنترلی هیدروسیکلونهای ثانویه هنوز مشکلاتی برای حلقه کنترلی آنها وجود دارد. جدول زیر وضعیت ۴ خوشه هیدروسیکلونهای ثانویه را نشان میدهد.

خلاصه

به منظور جلوگیری از هوا کشیدن پمپهای کنسانتره پرعیارکنی اولیه و رمقگیر، درایو روی آنها نصب گردید و دور بهینه الکتروموتور روی مقدار ۱۱۰۰ دور بر دقیقه تنظیم شد.

با نصب درایو روی پمپها، نوسان دبی پالپ ورودی به مخازن ثانویه کاهش پیدا کرد که نتیجه آن کاهش نوسان فشار هیدروسیکلونهای ثانویه از ??±?? به بود.

به علت معیوب شدن فعالکنندههای شیرهای کنترلی هیدروسیکلونها به دلیل ورود آب به آنها، تله آبگیر و فیلتر هوا در مسیر آنها نصب شد. عمر فعالکنندهها با نصب تلهآبگیر و فیلتر هوا از ۸ ساعت به یک ماه افزایش یافت.

جهت کنترل فشار هیدروسیکلونهای ثانویه، راهاندازی حلقه کنترل سطح کنسانتره پرعیارکنی اولیه و رمقگیر و حلقه کنترل فشار هیدروسیکلونها ضروری میباشد.