این جلسه مورخ ۱۴۰۴/۰۸/۲۵ با موضوع استانداردسازی راهبری کارخانه پرعیارکنی یک برگزار گردید. موضوعات بررسی شده در این جلسه شامل معرفی مدار کارخانه پرعیارکنی یک، اهمیت مصرف شیرآهک در مدار آسیاکنی و فلوتاسیون و اقدامات انجام شده در راستای بهبود فرآیند است.

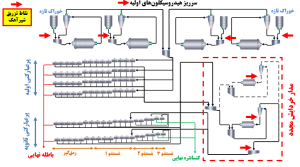

مدار آسیاکنی کارخانه پرعیارکنی ۱، از دو ضلع مشابه شمال و جنوب تشکیل شده است. در هر ضلع چهار آسیا به همراه چهار خوشه هیدروسیکلون بهصورت بسته کار میکنند. خوراک آسیاهای گلولهای اولیه کارخانه توسط انبار نرمه با ظرفیت ۵۲۸۰۰ تن و ظرفیت زنده ۴۸۰۰۰ تن تأمین میشود. خروجی آسیای گلولهای توسط یک سرند گردان طبقهبندی میشود. مواد دانهدرشت روی سرند توسط نوار برگشتی (ریجکت) به کارخانه پرعیارکنی ۲ فرستاده میشود و مواد دانهریز زیر سرند توسط پمپ به خوشه هیدروسیکلون فرستاده میشود. پس از طبقهبندی مواد توسط هیدروسیکلونها، مواد با دانهبندی مطلوب (۷۰ درصد زیر ۷۴ میکرون) وارد مرحله فلوتاسیون فرستاده شده و ته ریز آن بهمنظور خردایش بیشتر به آسیا بر میگردد.

مدار فلوتاسیون کارخانه پرعیارکنی ۱، در هر ضلع ۱۴ سلول پرعیارکنی اولیه در چهار ردیف، هفت سلول رمقگیر، هفت سلول شستشوی اول، چهار سلول شستشوی دوم و دو سلول شستشوی سوم (نهایی) در دو ردیف قرار دارند. برای خردایش مجدد کنسانتره سلولهای پرعیارکنی اولیه و رمقگیر، در هر ضلع دو آسیای گلولهای (با ابعاد ۳۰۵۰ × ۵۷۹۰ میلیمتر) از نوع سرریز شونده با توان ۹۰۰ اسب بخار در نظر گرفته شده است. در حال حاضر، هر آسیا با یک خوشه شامل چهار هیدروسیکلون ثانویه در مدار بسته کار میکند. در این مدار، کنسانتره پرعیارکنی اولیه و رمقگیر با محصول آسیاهای خردایش مجدد مخلوط شده و سپس برای جدایش ذرات ریز از درشت به هیدروسیکلونهای ثانویه ارسال میشود. سرریز هیدروسیکلونهای ثانویه با دانهبندی ۸۶ درصد عبوری از سرند ۴۴ میکرون، خوراک مرحله شستشوی اول را تشکیل میدهد. همچنین، مجموع باطله سلولهای رمقگیر و پرعیارکنی اولیه نیز باطله نهایی مدار فلوتاسیون را تشکیل میدهند.

شکل ۱: مدار آسیاکنی و فلوتاسیون کارخانه پرعیارکنی یک

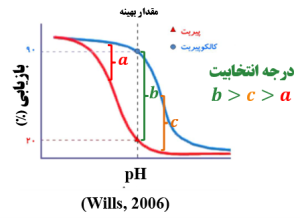

یکی از دلایل تزریق شیرآهک در کارخانهها فرآوری، افزایش انتخابیت جدایش به دلیل تغییر pH است. همانطور که شکل ۲ آورده شده است محور افقی مقدار pH و محور عمودی میزان بازیابی به درصد مشاهده میشود. منحنی قرمز مربوط به کانی پیریت و منحنی آبی مربوط به کانی کالکوپیریت است. در pHهای بسیار زیاد و بسیار کم میزان شناوری یا بازیابی کانیهای پیریت و کالکوپیریت نزدیک به یکدیگر است (a و c). در یک pH بهینه تفاوت بازیابی بین دو کانی کالکوپیریت و پیریت به حداکثر میرسد (b).

شکل ۲: شماتیک تاثیر تغییرات pH بر بازیابی دو کانی کالکوپیریت و پیریت

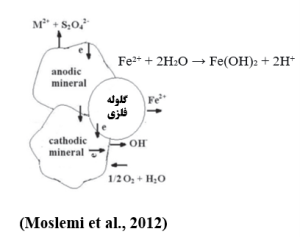

همچنین، از آهک برای جلوگیری از خوردگی آستر و گلولههای داخل آسیا استفاده میشود. در محیطهای اسیدی واکنشهای گالوانیکی رخداده و سطح گلولههای فلزی اکسید میشود. سپس با بوجود آمدن هیدروکسید آهن و یون هیدروژن نرخ خوردگی گلولهها افزایش مییابد (شکل ۳).

شکل ۳: خوردگی و اکسید گلوله در محیطهای اسیدی

با افزودن آهک میزان غلظت یون OH منفی افزایش پیدا میکند. این یونها باعث بوجود آمدن هیدروکسید کانیهای مزاحم (پیریت، سرب و روی) شده و خواص سطحی این کانیها را تغییر داده و باعث بازداشت آنها میشود.

همچنین آسیا یک آمادهساز مناسب برای آهک است. با ورود آهک به آسیا زمان ماند مناسبی برای واکنش وجود دارد و در پالپ بهصورت همگن مخلوط میشود.

طبق بررسیهای صورتگرفته هزینه خرید آهک در کارخانههای کانیهای سولفیدی ۲ برابر هزینه خرید کلکتورهای مصرفی است. بنابراین میبایست حساسیت و توجه بیشتری در مقدار و نحوه مصرف آن وجود داشته باشد.

میانگین مصرف آهک در مجتمع مس سرچشمه از ابتدای سال برابر ۲/۸۴ کیلوگرم بر تن بوده که در کارخانجات مشابه این عدد برابر ۰/۴ تا ۲/۵ کیلوگرم بر تن است.

در شکل ۴ نقاط تزریق شیرآهک در یک ضلع، با پیکان قرمز مشخص شده است. در هر ضلع شیر آهک قبل از هر ۴ آسیا تزریق میشود. سپس برای تنظیم pH سلولهای پرعیارکنی اولیه، شیر آهک به مجموع سرریز هیدروسیکلونهای اولیه تزریق میشود. در مدار خردایش مجدد نیز شیرآهک قبل از آسیای خردایش مجدد و در سرریز هیدروسیکلونهای ثانویه تزریق میشود.

با افزودن آهک، غلظت یون هیدروکسید (-OH) در محیط افزایش مییابد. این یونها با کانیهای مزاحم سولفیدی مانند پیریت، سرب و روی واکنش داده و تشکیل لایهای از هیدروکسید بر روی سطح آنها میدهند. این پدیده موجب تغییر خواص سطحی کانیهای مزاحم شده و در نهایت منجر به بازداشت و عدم شناور شدن آنها در فرآیند فلوتاسیون میشود.

علاوه بر نقش شیمیایی، آسیا بهعنوان یک واحد عملیاتی، بستری ایدهآل برای اختلاط و آمادهسازی آهک فراهم میکند. ورود آهک به آسیا زمان ماند کافی برای واکنش را در اختیار قرار داده و تضمین میکند که در پالپ به طور همگن توزیع شود.

باتوجهبه اهمیت اقتصادی، هزینه خرید آهک در کارخانههای فرآوری کانیهای سولفیدی تقریباً دو برابر هزینه کلکتورهاست. این موضوع لزوم مدیریت دقیق بر مقدار مصرف و بهینهسازی روش تزریق آن را بیشازپیش آشکار میسازد.

میانگین مصرف آهک در مجتمع مس سرچشمه از ابتدای سال ۲/۸۴ کیلوگرم بر تن گزارش شده، درحالیکه این رقم در کارخانههای مشابه بین ۰/۴ تا ۲/۵ کیلوگرم بر تن است.

نقاط تزریق شیرآهک در مدار کارخانه در شکل ۴ مشاهده میشود. در هر ضلع ابتدا شیرآهک قبل از ورود به هر چهار آسیا تزریق میشود. سپس برای تنظیم دقیق pH در سلولهای پرعیارکنی اولیه، شیرآهک به مجموع سرریز هیدروسیکلونهای اولیه اضافه میگردد. در نهایت، در مدار خردایش مجدد نیز تزریق قبل از آسیای مربوطه و همچنین در سرریز هیدروسیکلونهای ثانویه انجام میپذیرد.

شکل ۴: نقاط تزریق شیرآهک در کارخانه پرعیارکنی یک

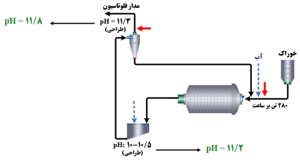

طبق طراحی اولیه ۶۴ درصد از شیرآهک کارخانه در آسیاهای اولیه (۱۰-۱۰/۵) و ۱۸ درصد در مجموع سرریز هیدروسیکلونهای اولیه تزریق میشود (۱۱/۳). مقدار بهینه pH با گذشت زمان و تغییر سنگ معدن و ترکیبات کانیشناسی ۱۱/۸ در نظر گرفته شده است. بنابراین برای تنظیم شیرآهک مصرفی در هر نقطه میبایست شیر آهک بیشتری در ابتدای آسیا تزریق شود. در این صورت با افزایش مقدار pH خروجی آسیا (۱۱/۲) حجم کمتری از آهک در سرریز هیدروسیکلونهای اولیه افزوده میشود (شکل ۵).

شکل ۵: مقادیر pH در مدار آسیاکنی و فلوتاسیون

بهمنظور تزریق شیرآهک به ورودی آسیا از قیفهای شیرآهک استفاده میشود (شکل ۶). از این قیفها برای هدایت جریان شیرآهک به درون آسیا یا کانال سرریز، جلوگیری از سرریز شدن شیرآهک و انتقال اضطراری شیرآهک به کانال سرریز استفاده میشود.

شکل ۶: قیف شیرآهک قبل از ورودی آسیا

طبق پایشهای صورتگرفته، شیرآهک تنها به ۳ تا ۴ آسیای اولیه تزریق میشد. این رویه نادرست منجر به نوسانات شدید pH در محدودهای نامتعادل (۱۲ تا ۱۲/۴ در برخی نقاط و ۹/۵ تا ۹/۸ در نقاط دیگر) میگردید. یکی از تبعات مستقیم این روش، نیاز به باز نگهداشتن کامل شیرهای دستی شیرآهک بود که خود باعث افزایش بیش از حد pH میشد. از سوی دیگر، اگر این شیرها تنها به میزان کمی باز میماندند، به دلیل ساکن ماندن آهک در مسیر خطوط و شیرها، پس از مدتی (حدود یک شیفت کاری) آهک رسوب کرده و به صورت خمیری شکل میگرفت که در نهایت به گرفتگی کامل مسیرهای انتقال منجر میشد.

علاوه بر این، سیستم کنونی دسترسی اپراتورها را با چالش مواجه کرده است. برای تنظیم یا قطع جریان شیرآهک، کارکنان فرآیند مجبورند مسیر دشواری را از نردبانها طی کنند تا به شیرهای دستی موردنظر دسترسی پیدا کنند.

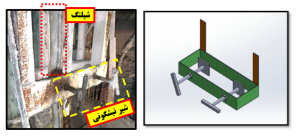

برای سهولت در تنظیم دبی شیرآهک ورودی به آسیا و سهولت در رفع گرفتگیهای مسیر از شیرهای نیشگونی دستی استفاده شد (شکل ۷). یک پیچ و یک صفحه فلزی نصب شده بر سر آن با چرخش داخل مهره به سمت جلو حرکت کرده و باعث فشردگی شیلنگ انعطافپذیر میشود. با فشرده شدن شیلنگ امکان تنظیم یا قطع جریان شیرآهک وجود دارد.

شکل ۷: شیرهای نیشگونی دستی

همچنین در ادامه پایشها، مشخص شد که مسیر اختصاصی تزریق شیرآهک به درون آسیاها وجود نداشته و شیرآهک مستقیماً به کانال سرریز هدایت میشد. پس از رفع این مشکل که شامل رفع گرفتگی و همچنین اتصال شیلنگهای مناسب به ورودی هر آسیا بود، شیرآهک بهتمامی هشت آسیای اولیه تزریق شد. این اصلاحات منجر به پایداری نسبی مقدار pH شد، بهطوریکه در محدوده مطلوب ۱۱ تا ۱۱/۴ تنظیم گردید.

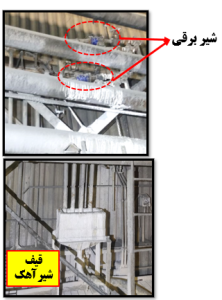

در مرحله بعدی، عملکرد حلقه کنترلی pH مورد ارزیابی قرار گرفت. مهمترین مشکل در این سیستم، گرفتگی مکرر شیرهای برقی و دستی و همچنین مسیرهای انتقال بود. پس از انجام تعمیرات و رفع گرفتگی از شیرها و لولههای مربوط به ضلع شمال و جنوب، امکان راهاندازی و استفاده از این حلقه کنترلی فراهم آمد. با حدود یک ساعت فعالیت سیستم، مشاهده شد که ضرایب کنترلی این حلقه در دو ضلع مختلف نیاز به تنظیم و بهینهسازی مجدد دارد (شکل ۸).

شکل ۸: شیرهای برقی و قیف شیرآهک حلقه کنترل pH ضلع جنوب

بهمنظور راهاندازی حلقه کنترل pH ضلع شمال نیز تعمیر و تعویض شیرهای برقی و دستی و رفع گرفتگی مسیر و شیرها انجام شد (شکل ۹).

شکل ۹: رفع گرفتگی مسیر شیرآهک حلقه کنترلی pH در ضلع شمال

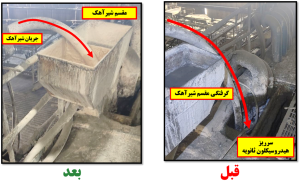

همچنین ۱۸ درصد باقی مانده از تزریق شیرآهک در کارخانه به مدار خردایش مجدد تزریق می.شود. طبق طراحی مقدار pH در مرحله اول سلولهای شستشو برابر با ۱۲ است. همانند آسیاهای اولیه، شیرآهک در دو نقطه ورودی آسیای خردایش مجدد و سرریز هیدروسیکلونهای ثانویه تزریق میشود. طبق پایشهای انجام شده مدتی است که شیرآهک تنها در سرریز هیدروسیکلونهای ثانویه تزریق میگردد. با رفع گرفتگی جعبه مقسم شیرآهک و مسیرهای آن، شیرآهک به آسیا در مدار وارد شد (شکل ۱۰).

شکل ۱۰: تزریق شیرآهک به آسیا ثانویه ضلع شمال

خلاصه و جمعبندی:

- مقدار pH بهینه برای سلولهای پرعیارکنی اولیه از ۱۱/۳ به ۱۱/۸ افزایش پیدا کرده است. بنابراین برای جلوگیری از تزریق زیاد در سرریز هیدروسیکلونهای اولیه، میبایست مقدار pH آسیا حدود ۱۱/۲ باشد.

- طبق پایشهای صورتگرفته شیرآهک در ۳-۴ آسیا تزریق میشد، مقدار pH در آسیاهای بدون شیرآهک ۹/۵ تا ۹/۸ است. درصورتی که این مقدار به دلیل تزریق شیرآهک با دبی زیاد در دیگر آسیاها ۱۲ تا ۱۲/۴ است.

- استفاده از شیرهای نیشگونی و لولههای انعطافپذیر باعث شد دبی با سهولت بیشتری تنظیم شده و گرفتگی در مسیرها رخ ندهد. درنهایت پس از اصلاح مسیرها، شیرآهک به همه آسیا تزریق شد.

- برای استفاده از حلقه کنترل pH، شیرهای دستی و شیر برقی تعمیر و گرفتگی مسیرها رفع شد.

آخرین نظرات

محمد انصاری در: فروش نرم افزار تعیین مسیر بار در آسیاهای گردان(GMT; Grinding Media Trajectory) به دانشگاه China University of Mining and Technology

سلام. لطفا با مدیریت داخلی تماس بگیرید. ...

jamal63 در: فروش نرم افزار تعیین مسیر بار در آسیاهای گردان(GMT; Grinding Media Trajectory) به دانشگاه China University of Mining and Technology

سلام. وقت بخیر آیا این نرم افزار هنوز موجود هست و قیمت آن چقدر است؟ ...

سعید درویش تفویضی در: چهارصد و پنجاه و نهمین جلسه هفتگی مرکز تحقیقات فرآوری مواد کاشیگر (یک دهه تلاش جمعی برای بهبود طرح مجرای ورودی سنگشکنهای مخروطی ثالثیه مجتمع مس سرچشمه)

عالی فرشید جان، موفق باشی ...

محمد انصاری در: استانداردسازی فرآیند در کارخانههای مجتمع صنعتی و معدنی گلگهر:بازرسی فرآیندی جداکنندههای مغناطیسی تر کارخانه تغلیظ مگنتیت

سلام. برای رسم فلوشیت ها، از نرم افزار موازن که از تولیدات مرکز تحقیقات کاشیگر ا ...

jamal63 در: استانداردسازی فرآیند در کارخانههای مجتمع صنعتی و معدنی گلگهر:بازرسی فرآیندی جداکنندههای مغناطیسی تر کارخانه تغلیظ مگنتیت

سلام .وقت بخیر فلوشیت رو با چه نرم افزاری رسم کردین؟ ممنون ...