در این جلسه که در تاریخ ۰۱ دی ۱۴۰۱ برگزار شد به بررسی تاثیر کنترل فشار خوشه هیدروسیکلون ۱ بر تولید نرمه و نصب دوشهای کفشکن بر روی لاندرهای کنسانتره کارخانه مولیبدن مجتمع مس سرچشمه پرداخته شد.

- مدار خردایش مجدد ثانویه کارخانه مولیبدن

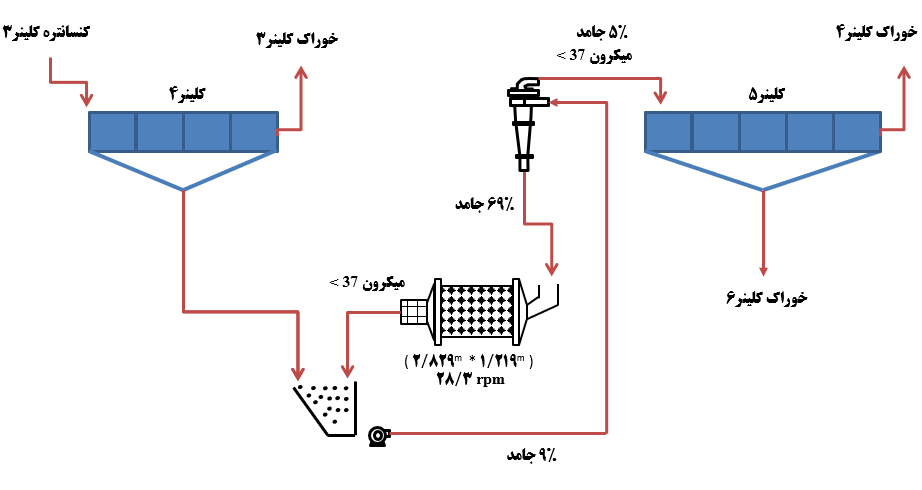

به طور کلی در کارخانه مولیبدن مجتمع مس سرچشمه دو مرحله خردایش بر روی کنسانتره مس-مولیبدن ( خوراک کارخانه مولیبدن ) جهت رسیدن به درجه آزادی مطلوب انجام میشود. در مدار خردایش مجدد ثانویه خوشه هیدروسیکلون در یک مدار بسته با آسیای ثانویه قرار دارد که ابعاد تهریز هیدروسیکلونها پس از خردایش به صد درصد زیر ۳۷ میکرون کاهش مییابد و سرریز هیدروسیکلونها با ابعاد صد درصد زیر ۳۷ میکرون خوراک شستشوی مرحله ۵ را تشکیل میدهند. در شکل ۱ مدار خردایش مجدد ثانویه کارخانه مولیبدن قابل مشاهده است.

شکل۱- مدار خردایش مجدد ثانویه کارخانه مولیبدن

- افزایش افت فشار در خوشه هیدروسیکلون۱

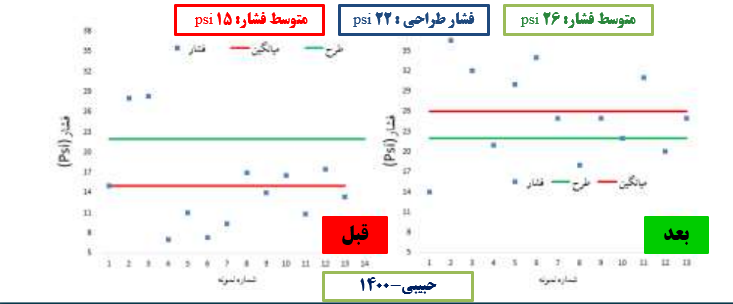

فشار از پارامترهای اساسی طبقه بندی ذرات در هیدروسیکلون می باشد اما هیدروسیکلون های کارخانه مولیبدن با مشکل عدم تامین فشار مطلوب مواجه بودند. با رسوب زدایی لوله های خوراک دهی به هیدروسیکلون ها، تغییر زانویی های ۹۰ درجه کوتاه به ۹۰ درجه بلند و تعویض و افزایش تعداد تسمه های الکتروموتور، فشار خوشه هیدروسیکلون به طور متوسط از psi 15 به psi 26 افزایش یافت ( حبیبی-۱۴۰۰ ). نتایج حاصل از این تحقیق در شکل ۲ قابل مشاهده است.

شکل۲- افزایش افت فشار در خوشه هیدروسیکلون ۱

- تاثیر افزایش افت فشار بر طبقه بندی ذرات در هیدروسیکلون

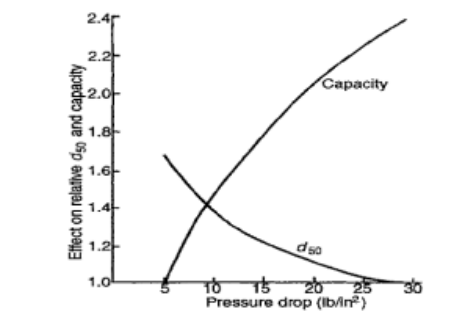

همانطور که در شکل ۳ قابل مشاهده است با افزایش افت فشار حدجدایش ذرات در هیدروسیکلون کاهش می یابد که این به معنی راه یابی ذرات زیر ۳۷ میکرون به ته ریز و خردایش مجدد آن ها در آسیا می شود. این امر موجب تولید نرمه و هدرروی انرژی خردایش می شود.

شکل۳- کاهش حدجدایش با افزایش افت فشار در هیدروسیکلون

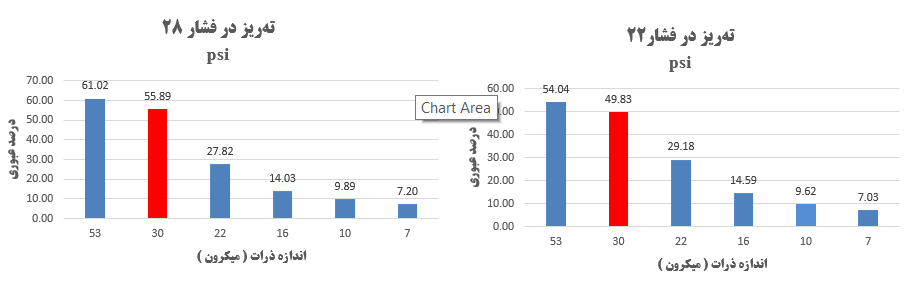

جهت بررسی تاثیر فشار بر روی ذرات راه یافته به تهریز هیدروسیکلونهای خوشه ۱ کارخانه مولیبدن در دو فشار psi22 و psi28 آنالیز دانه بندی بر روی جریان های هیدروسیکلون انجام گرفت. نتایج دانه بندی مربوط به تهریز آن در شکل ۴ قابل مشاهده است.

شکل۴- دانهبندی تهریز هیدروسیکلون در دو فشار بالا و پایین

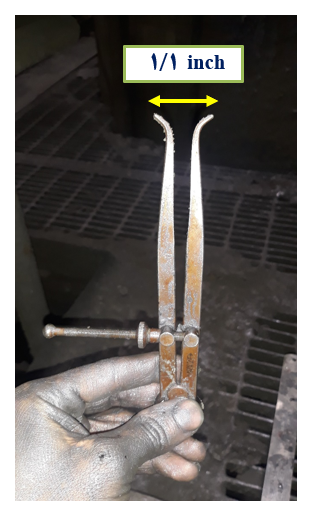

بر اساس نتایج حاصله با کاهش فشار به اندازه psi6 میزان ذرات زیر ۳۰ میکرون راه یافته به ته ریز حدود ۶ درصد کاهش می یابد که این به معنی تولید نرمه ( ذرات زیر ۱۰ میکرون ) کم تر می باشد. همچنین می توان نتیجه گرفت که در مدار خردایش مجدد ثانویه نرمه زیادی وجود دارد. زیرا در دو فشار بالا و پایین به ترتیب ۵۵٫۸۹ و ۴۹٫۸۳ درصد مواد راه یافته به تهریز زیر ۳۰ میکرون می باشند. این خود می تواند باعث خردایش مجدد بر روی ذراتی باشد که نیازی به خردایش مجدد ندارند. با توجه به حجم بالای ذرات زیر ۳۰ میکرون راه یافته به ته ریز تصمیم بر آن شد که قطر ته ریز اندازهگیری شود. زیرا افزایش آن می تواند از علل راه یابی زیاد مواد به ته ریز باشد. بر اساس اندازه گیری هایی که با استفاده از پرگار مخصوص اندازه گیری قطر ته ریز انجام شد، مشخص شد که قطر ته ریز از ۰٫۸۷۵ اینچ به ۱٫۱ اینچ و به اندازه ۰٫۱۴۳ اینچ افزایش یافته است. این افزایش قطر ته ریز می تواند یکی از علل میزان زیاد ذرات ریز و به طور کلی سایر ذرات راه یافته به ته ریز باشد. اما حتی با در نظر گرفتن این افزایش در قطر تهریز، امکان تولید نرمه در مدار خردایش مجدد به خوبی مشهود است. در شکل ۵ پرگار مورد استفاده برای اندازه گیری قطر ته ریز قابل مشاهده می باشد.

شکل۵- اندازهگیری قطر تهریز با استفاده از پرگار و افزایش قطر تهریز نسبت به استاندارد آن

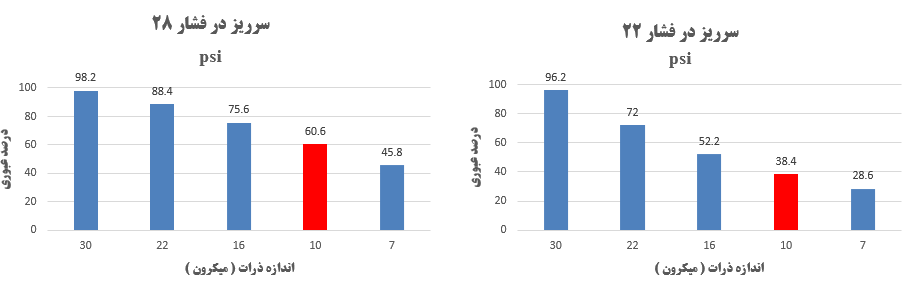

دانه بندی جریان سرریز نشان داد که در دو فشار بالا و پایین میزان ذرات زیر ۱۰ میکرون به ترتیب ۶۰٫۶ و ۳۸٫۴ درصد می باشد که علاوه بر تایید وجود نرمه در مدار خردایش مجدد ثانویه، می تواند از عوامل بسیار تاثیرگذار بر کاهش بازیابی مولیبدنیت در شستشوی ۵ و ۶ و ۷ باشد. نتایج این دانه بندی ها در شکل ۶ قابل مشاهده می باشد.

شکل۶- دانهبندی سرریز هیدروسیکلون در دو فشار بالا و پایین

- تاثیر کاهش ابعاد ذرات بر شناورسازی مولیبدنیت

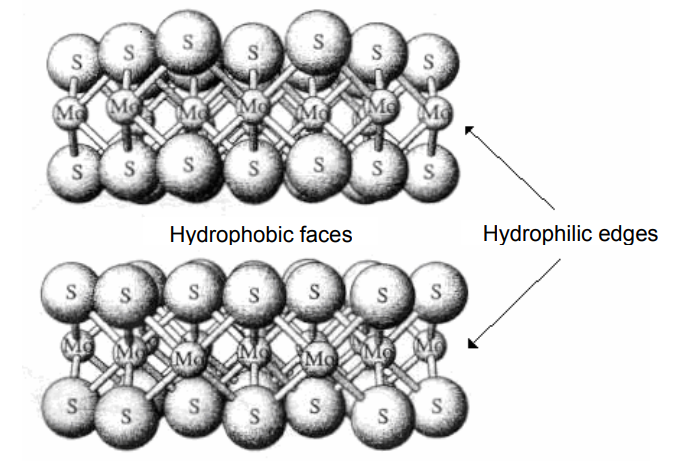

کانی مولیبدنیت ( MoS2 ) دارای سطح و لبه می باشد که سطح آن به دلیل حضور گوگرد دارای آبرانی طبیعی و لبه آن آبدوست است. پیوند بین مولیبدن و گوگرد از نوع کووالانسی و پیوند بین سطوح از نوع واندروالسی می باشد. در شکل ۷ نمای سطح و لبه کانی مولیبدنیت قابل مشاهده است.

شکل۷- سطح و لبه کانی مولیبدنیت

به طور کلی آبرانی کانی مولیبدنیت از طریق نسبت سطح به لبه تعیین می شود که هر چه این نسبت بیشتر باشد، آبرانی طبیعی مولیبدنیت افزایش می یابد. بنابراین با کاهش بیش از حد اندازه ذرات مولیبدنیت آبرانی طبیعی آن نیز کاهش می یابد.

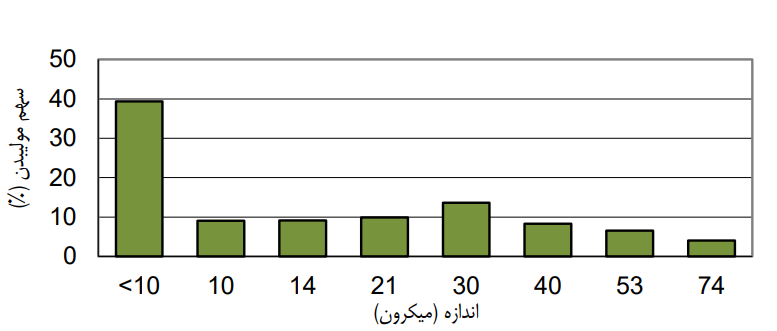

نتایج دانه بندی بر روی باطله کارخانه مولیبدن مجتمع مس سرچشمه نشان داده است که حدود ۴۰ درصد از مولیبدنیت موجود در باطله کارخانه مولیبدن را ذرات زیر ۱۰ میکرون تشکیل می دهند. ( حبیبی-۱۴۰۰ ). این نشان از تاثیر بارز کاهش ابعاد ذرات مولیبدنیت بر بازیابی آن، کاهش قابلیت شناوری آن و در نتیجه هدرروی مولیبدنیت دارد. شکل ۸ نتایج این دانه بندی را نشان می دهد.

شکل۸- دانهبندی باطله رافر کارخانه مولیبدن

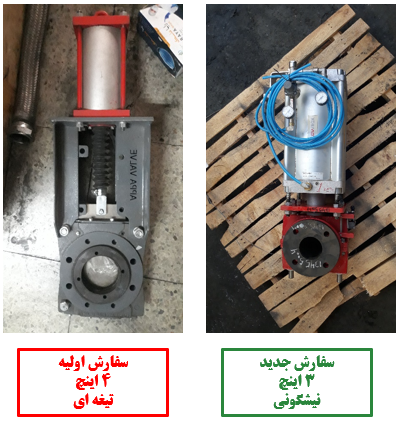

- نصب شیر نیوماتیکی

جهت کنترل فشار خوشه هیدروسیکلون از افزایش و کاهش تعداد هیدروسیکلون های در حال کار در خوشه استفاده می شود. به گونه ای که با افزایش تعداد هیدروسیکلون ها افت فشار کاهش می بابد و برعکس. جهت سهولت در انجام این کار تصمیم گرفته شد که از یک شیر نیوماتیکی استفاده شود که افزایش و کاهش تعداد هیدروسیکلون ها از اتاق کنترل کارخانه مولیبدن قابل انجام باشد. با توجه به اینکه در کارخانه مولیبدن به طور معمول فقط از یک هیدروسیکلون استفاده می شود تنها بر روی یکی از سه هیدروسیکلون خوشه ۱ این شیر نصب شد. به گونه ای که یکی از هیدروسیکلون ها به طور مداوم در حال کار و یکی دیگر از این هیدروسیکلون ها که شیر نیوماتیکی بر روی آن نصب شده است، در صورت بالا رفتن افت فشار، امکان باز و بسته شدن و کاهش افت فشار را دارد. شیرهای در دسترس برای نصب بر روی هیدروسیکلون مورد نظر یک شیر نیوماتیکی نیشگونی و یک شیر نیوماتیکی تیغه ای بود که شیر نیوماتیکی نیشگونی به دلیل عدم ارتباط مستقیم تیغه مسدود کننده مسیر با پالپ و همچنین سبک بودن و امکان جا نمایی راحت تر روی لوله بین مقسم خوراک و هیدروسیکلون مورد نظر، برای این کار انتخاب شد. از طرفی شیرهای تیغه ای پس از رسوب مواد ریز در اطراف تیغه آن ها امکان باز و بسته شدن توسط فشار هوا را ندارند. در شکل ۹ نمایی از این دو شیر نمایش داده شده است.

شکل۹- شیرهای نیوماتیکی نیشگونی و تیغهای

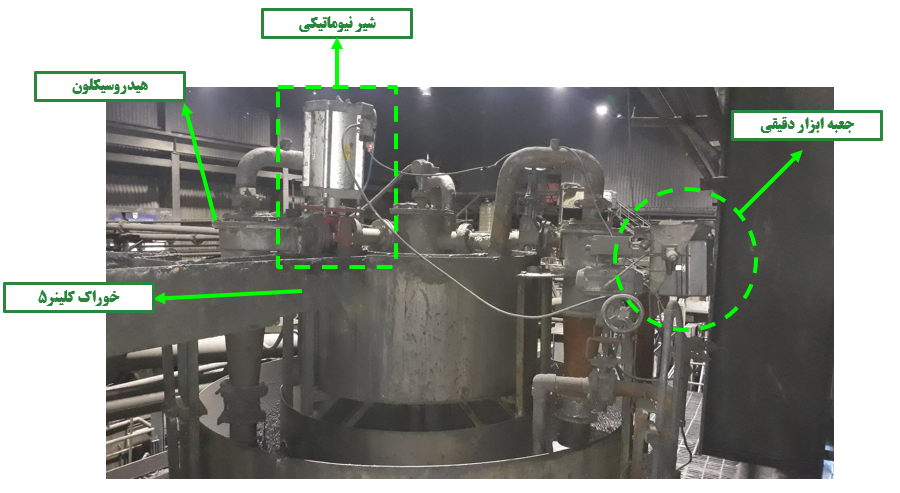

همانطور که در شکل ۱۰ قابل مشاهده است، شیر نیوماتیکی نیشگونی بر روی یکی از هیدروسیکلون ها نصب شد.

شکل۱۰- شیر نیوماتیکی نیشگونی نصب شده روی خوشه هیدروسیکلون۱

- دلایل سرریز لاندرهای کنسانتره در کارخانه مولیبدن

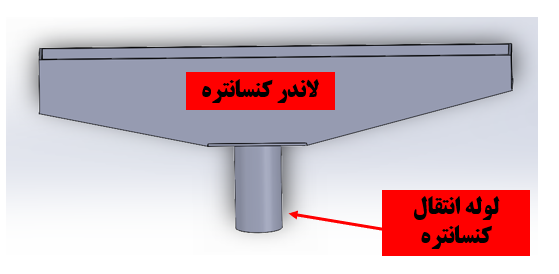

از دلایل سرریز لاندرهای کنسانتره در کارخانه مولیبدن مواد شیمیایی مورد استفاده در تغلیظ ۱ و ۲ مثل کلکتور ۴۱۳۲ می باشد. این کلکتور زمانی مورد استفاده قرار می گیرد که عیار مس کنسانتره مس-مولیبدن به دلیل وجود پیریت کاهش می یابد. این کلکتور به دلیل قابلیت انتخابیت بالا بین کانی های مس و آهن جهت شناورسازی بهتر کانی های مس مورد استفاده قرار می گیرد. مشکل اصلی این کلکتور خاصیت کف سازی آن می باشد که باعث پایداری کف موجود در لاندر و در نتیجه سرریز لاندرهای کنسانتره می شود. از دیگر دلایل این سرریزها گرفتگی لوله های انتقال کنسانتره لاندرها می باشد که به دلیل رسوب گرفتگی قطر داخلی لوله انتقال انتقال مواد با مشکل مواجه می شود و لاندرها سرریز خواهند داشت. در شکل ۱۱ نمایی از لاندرهای کنسانتره قابل مشاهده است.

شکل۱۱- شکل لاندرهای کنسانتره سلول های فلوتاسیون کارخانه مولیبدن

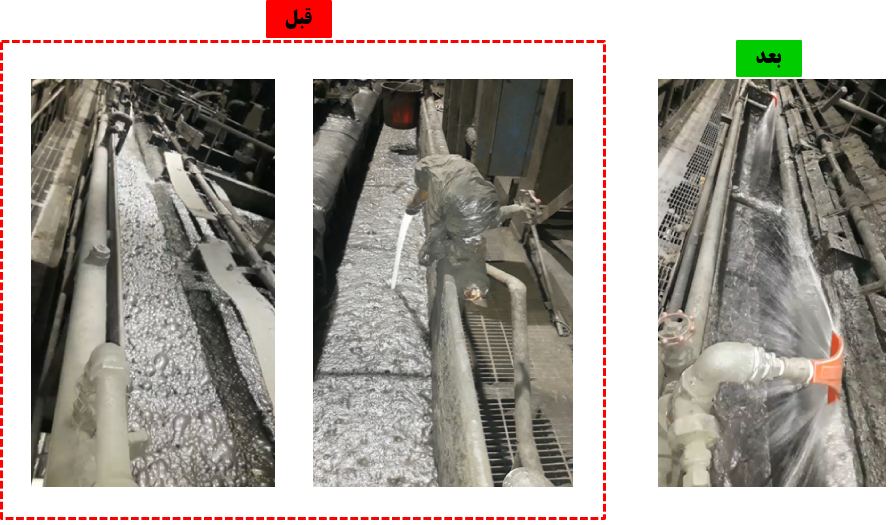

بنابراین تصمیم گرفته شد که پاشش آب رقیقساز اضافه شده در داخل لاندرها به صورت بهینه تری انجام شود. برای اینکار از دوش های اردکی لاستیکی استفاده شد. این دوش ها آب را با فشار بیشتر و در سطح گسترده تری پخش می کنند که باعث میشود شکستن کف بهتر صورت بپذیرد. علاوه بر این باعث می شود که در مصرف آب صرفه جویی به عمل آید. در شکل ۱۲ تغییرات حاصله به خوبی قابل مشاهده می باشد.

شکل۱۲- تغییرات پاشش آب قبل و بعد از نصب دوشهای اردکی