این جلسه با موضوع استانداردسازی مدار آسیاکنی خطوط تولید ۶،۵ و ۷ برگزار شد؛ موضوعاتی که در این جلسه مورد بحث قرار گرفتند به شرح ذیل میباشند:

۱- معرفی مدارخردایش خطوط تولید کنسانتره ۶،۵ و ۷

۲- بررسی مدار آسیاکنی

۳- راهانداری حلقه کنترل نسبت آب به جامد آسیای گلولهای خطوط ۵ و ۶

۴- معرفی هیدروسیکلونهای افقی خطوط تولید ۶،۵ و ۷

۵- بررسی مشکلات بخش طبقهبندی ذرات با هیدروسیکلون خطوط ۶،۵ و ۷

مدار خردایش خطوط تولید کنسانتره ۶،۵ و ۷

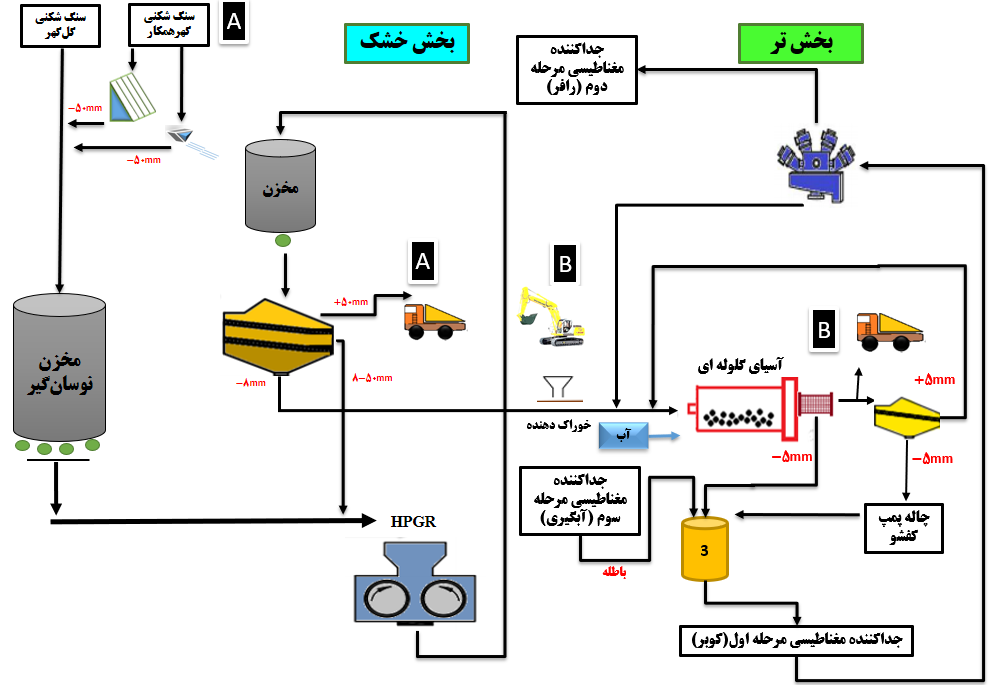

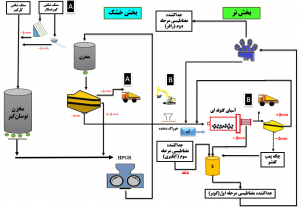

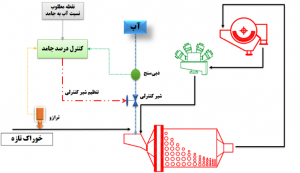

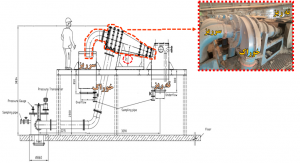

مطابق شکل ۱ خوراکدهی به خطوط تولید کنسانتره ۶،۵ و ۷ توسط سنگشکنهای دو شرکت گهرهمکار و گلگهر انجام میشود. باردهی از سنگشکن گلگهر با استفاده از نوار ۹۱۲ انجام میشود و بار واحد سنگشکنی گهرهمکار بهوسیله دو سرند گریزلی (ثابت و متحرک) به نوار مذکور اضافه میشود. خوراکدهی به HPGR ابتدای خطوط توسط چهار خوراکدهنده لرزان انجام میشود. کیک محصول HPGR پس از ذخیرهسازی در مخزن واپاشی، توسط یک خوراکدهنده دوموتوره به سرند لرزان دوطبقه انتقال مییابد. مواد پس از طبقهبندی توسط سرند، به سه دسته ذرات بزرگتر از ۵۰ میلیمتر، ۵۰-۸ میلیمتر و کوچکتر از ۸ میلیمتر تقسیمبندی میشوند که به ترتیب به عنوان مانده روی طبقه اول، باربرگشتی به HPGR و خوراک آسیای گلولهای هستند. در خروجی آسیای گلولهای یک سرند ترومل به طول ۲ متر وجود دارد که از آن برای جداسازی ذرات با ابعاد کوچکتر از ۵ میلی متر استفاده میشود. ذرات عبوری از سرند ترومل به جداکننده مغناطیسی مرحله اول (کوبر) فرستاده میشوند و مواد روی سرند از دو طریق میتوانند به مدار بازگردند، در روش اول (طرح قدیم) بار مانده روی سرند ترومل، جلوی آسیای گلولهای انباشته میشود و پس از بارگیری توسط کامیون و کاهش رطوبت توسط نور خورشید مجدداً به وسیله خوراکدهنده نواری به نوار خوراک آسیای گلولهای اضافه میشوند. در روش دوم (طرح جدید)، مواد باقیمانده روی سرند ترومل پس از یک مرحله سرندکنی توسط سرند لرزان، به نوار بار برگشتی منتقل شده و ذرات کوچکتر از ۵ میلیمتر (عبوری از سرند لرزان)، پس از انتقال به کانال کفکش به مدار بازمیگردند. کنسانتره کوبر نیز جهت طبقهبندی و رسیدن به P80 برابر ۸۸ میکرون به هیدروسیکلون انتقال مییابند.

شکل ۱: مدار خردایش خطوط تولید ۵، ۶ و ۷

اقدامات انجامشده جهت راهاندازی کنترل نسبت آب به جامد در آسیای گلولهای

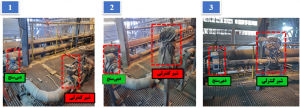

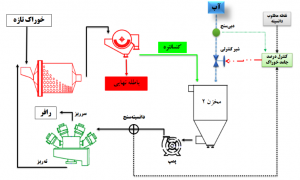

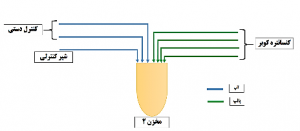

دبی آب ورودی به آسیا برای تنظیم درصد جامد داخل آسیا با توجه به نرخ تناژ ورودی به آسیا توسط کنترل نسبت آب به جامد، کنترل میشود(شکل ۲). عملکرد کنترل نسبت آب به جامد در ورودی آسیا به این صورت است که با ارسال سیگنال وزن به کنترلکننده و مقایسه با میزان مطلوب درصد جامد، میزان آب لازم از طریق ارسال علامت به شیر کنترلی، تغییر داده میشود. آب کم باعث افزایش گرانروی پالپ بین گلولهها و کاهش انرژی برخورد و همچنین موجب جریان یافتن مواد داخل آسیا و شناور شدن گلولهها در پالپ و بیرون ریختن آنها از آسیا میگردد. آب زیاد نیز باعث کاهش دانسیته پالپ، تشکیل استخر پالپ و افزایش برخورد فلز با فلز (افزایش مصرف گلوله) میشود که در هر دو حالت، کارآیی خردایش کاهش پیدا میکند.

شکل ۲: کنترل نسبت آب به جامد در آسیای گلولهای

کنترل خودکار دبی آب ورودی به آسیای گلولهای، بهدلیل نوسان موجود در تناژ خوراک حائز اهمیت است. در آسیاهای گلولهای خطوط تولید کنسانتره ۵ و۶ از کنترل نسبت آب به جامد خشک استفاده نمیشد. در خط تولید ۵ برای کنترل آب ورودی به آسیای گلولهای، شیر برقی وجود نداشت ولی این تجهیز کنترلی در خط تولید ۶ موجود بود اما به دلیل مشکلات برقی مورد استفاده قرار نمیگرفت (شکل ۳) به عبارت دیگر، در دو خط تولید ۵ و ۶، درصد جامد داخل آسیای گلولهای به صورت خودکار قابل تنظیم نبود و کنترل آن بهصورت دستی و توسط مراقبتکار با هماهنگی اتاق کنترل انجام میگرفت.

شکل ۳: شماره ۲،۱ و ۳ به ترتیب وضعیت شیر برقی در خطوط ۵، ۶ و ۷

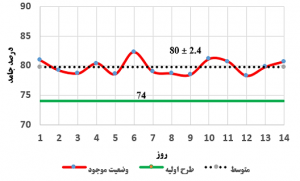

در خط تولید ۷، کنترل نسبت آب به جامد ورودی به آسیای گلولهای به صورت خودکار وجود دارد. طی بررسی و پایش درصد جامد آسیا مشخص شد که درصد جامد آسیای گلولهای خط تولید ۷، نوسان کمتری نسبت به دو خط دیگر دارد. این موضوع نشاندهنده عملکرد مناسب این سیستم کنترلی است. شکل ۴ تغییرات درصد جامد در آسیای گلولهای خط ۷ را نشان میدهد.

شکل ۴: درصد جامد داخل آسیای گلولهای خط تولید ۷

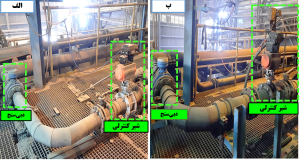

جهت راهاندازی کنترل نسبت آسیای گلولهای خطوط تولید ۵و۶، با هماهنگی پرسنل گلگهر، دو عدد شیر برقی (جهت تنظیم آب ورودی به آسیای گلولهای) توسط شرکت گهرروش خریداری شد. با نصب شیر کنترلی و راهاندازی آن، درصد جامد داخل آسیای گلولهای ۵ و۶ به صورت خودکار تنظیم شد (شکل ۵).

شکل ۵: نصب شیرکنترلی آب در ورودی آسیای گلولهای: الف- خط ۵ ب- خط ۶

پایش و بررسی عملکرد هیدروسیکلونهای خطوط تولید کنسانتره ۶،۵و۷

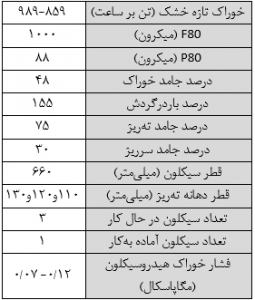

در مدار خطوط ۵، ۶ و ۷ تولید کنسانتره گلگهر، محصول جداکننده مغناطیسی مرحله اول (کوبر) وارد مخزن شماره ۲ شده و در ادامه جهت طبقهبندی به چهار هیدروسیکلون با قطر ۶۶۰ میلیمتر پمپ میشوند (شکل ۶). همچنین خوشه هیدروسیکلون با آسیا در یک مدار بسته قرار دارد که مشخصات هیدروسیکلونهای خطوط تولید ۶،۵ و۷ در جدول ۱ آمده است.

شکل ۶: خوشه هیدروسیکلون خطوط تولید کنسانتره ۶،۵و۷

جدول ۱: مشخصات هیدروسیکلون خطوط تولید کنسانتره ۶،۵ و۷

حلقههای کنترلی موجود در بخش هیدروسیکلون در حال حاضر به شرح ذیل است:

کنترل سطح مخزن با دور پمپ

نکته اصلی در کنترل سطح مخزن پمپ خوراک هیدروسیکلونها، جلوگیری از سرریز مواد از مخزن یا خالی شدن مخزن میباشد که هر دو برای فرآیند زیانآور است. در اینجا، سطح مخزن با استفاده از ارتفاعسنج فشاری اندازهگیری شده و سپس با استفاده از پمپ دور متغیر، سطح مخزن تنظیم میگردد.

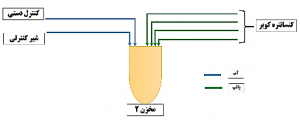

کنترل فشار هیدروسیکلون با دبی آب ورودی به مخزن شماره ۲

در طرح اولیه کارخانه، حلقه کنترل دانسیته خوراک هیدروسیکلونهای خطوط ۶،۵ و۷ به منظور تنظیم دانسیته خوراک و بار در گردش هیدروسیکلون، در نظر گرفته شده بود. با توجه به اهمیت زیاد دانسیته خوراک در فرآیند طبقهبندی، هدف این حلقه کنترلی، تأمین درصد جامد مناسب خوراک هیدروسیکلونها میباشد. مطابق شکل ۷ در این حلقه یک دانسیتهسنج باید دانسیته جریان خوراک را اندازهگیری کند و پس از ارسال علامت به کنترلکننده، میزان آب اضافهشده به ورودی مخزن ۲ تنظیم میشود.

شکل ۷: حلقه کنترل دانسیته خوراک هیدروسیکلون

در حال حاضر، کنترل سطح مخزن شماره۲ (خوراک هیدروسیکلون) با تغییر دور پمپ خروجی انجام میشود. تغییرات دور پمپ و در پی آن تغییرات دبی ورودی به خوشه هیدروسیکلون، تأثیر مستقیمی بر فشار خوراک هیدروسیکلون دارد. کنترل فشار هیدروسیکلون در خطوط ۵، ۶ و ۷ با افزودن آب به مخزن پمپ سیکلون صورت میگیرد. بدین صورت که با افزایش دبی آب ورودی به مخزن، سطح مخزن بالارفته و متعاقباً به منظور کنترل سطح دور پمپ افزایش مییابد که در نتیجه، منجر به افزایش فشار ورودی به هیدروسیکلون میشود.

در خطوط ۵ و۶ از دو انشعاب و در خط ۷ از سه انشعاب آب، جهت تغییر سطح مخزن پمپ سیکلون استفاده میشود که در هر سه خط تنها یکی از جریانهای آب دارای شیر کنترلی است (شکلهای ۸ و ۹).

شکل ۸: شماتیکی از جریانهای آب ورودی به مخزن شماره۲ در خطوط تولید کنسانتره ۵و ۶

شکل ۹: شماتیکی از جریانهای آب ورودی به مخزن شماره ۲ در خط تولید کنسانتره ۷

فشار و درصد جامد پالپ ورودی به هیدروسیکلون از عوامل تأثیرگذار برکارآیی طبقهبندی این تجهیز است که کنترل آنها اهمیت ویژهای دارد. در حال حاضر، هیچ دستورالعملی برای کنترل درصد جامد ورودی به هیدروسیکلون وجود ندارد و این امر تأثیر منفی بر عملکرد طبقهبندی توسط هیدروسیکلون دارد. افزایش درصد جامد ورودی، موجب افزایش ویسکوزیته (مقاومت سیال) و در نهایت افزایش حد جدایش میشود. از طرفی کاهش درصد جامد ورودی موجب کاهش مقاومت سیال و حد جدایش میشود. عدم کنترل دانهبندی سرریز هیدروسیکلون تأثیر مستقیمی بر مقدار بلین خوراک HPGR نهایی دارد.

طبق نقشههای P&ID، جهت کنترل درصد جامد خوراک هیدروسیکلون به دانسیتهسنج نیاز است. نحوه کار این حلقه به این صورت میباشد که پس از اندازهگیری دانسیته پالپ توسط دانسیتهسنج، جهت تنظیم درصد جامد پالپ، میزان آب به مخزن خوراک هیدروسیکلون کم یا زیاد میشود. در حال حاضر دانسیتهسنج در محل مورد نظر وجود ندارد.

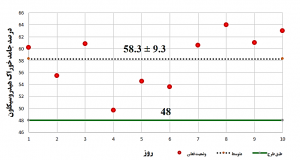

شکل ۱۰، براساس پایشهای انجام شده از هیدروسیکلون بهدست آمده است. درصد جامدهای خوراک هیدروسیکلون با طرح اولیه مغایرت دارند به طوری که افزایش درصد جامد خوراک هیدروسیکلون تا مقدار متوسط ۹/۳±۵۸/۳ درصد موجب افزایش P80 سرریز هیدروسیکلون میگردد.

شکل ۱۰: درصد جامد خوراک هیدروسیکلون