در این جلسه که مورخ ۲۳ تیر ۱۴۰۱ برگزار گردید به بررسی راهبری مدار آسیاکنی کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه پرداخته شد.

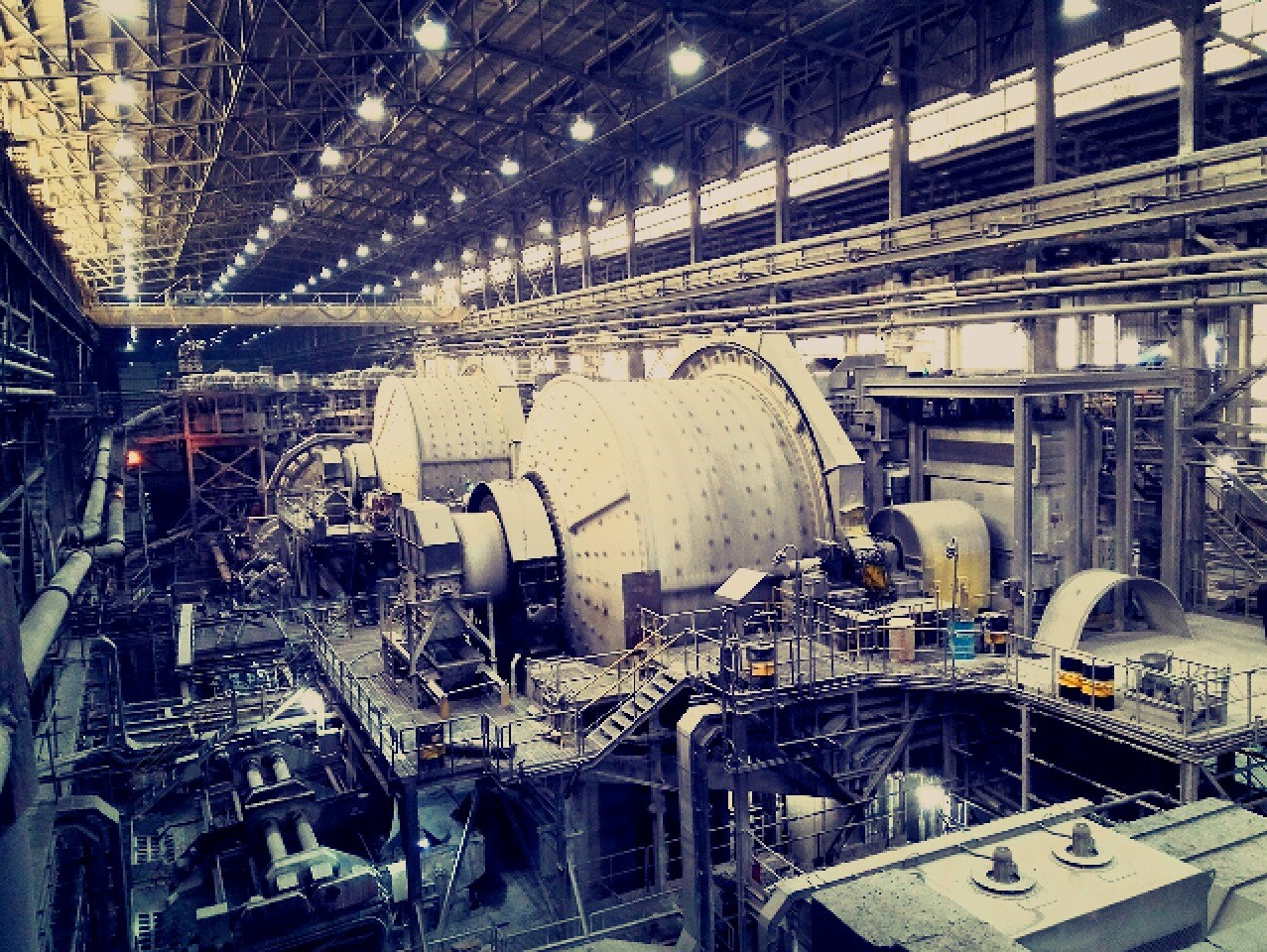

مدار آسیاکنی مجتمع مس سرچشمه از دو فاز مشابه ۱ و ۲ تشکیل شده است. (شکل ۱). خوراک ورودی به آسیای نیمه خودشکن هر فاز از طریق ۳ خوراک دهنده با دانهبندی ریز، متوسط و درشت روی نوار خوراک آسیای نیمه خودشکن ریخته و وارد آسیا میشود. دانهبندی خوراک ورودی ۸۰ درصد کوچکتر از ۳۷ میلیمتر میباشد. مواد پس از خردایش درون آسیا روی دو سرند لرزان مقابل آسیا که همواره یکی از آنها در مدار بوده و دارای اندازهی روزنه ۱۵*۸ میباشد طبقهبندی میگردد. مواد ریزتر از روزنهی سرند، به مخازن پمپ سیکلون رفته و از آنجا به سمت دو خوشه ۱۵تایی هیدروسیکلون – که همواره یکی از آنها با پمپ مربوطه در مدار قرار دارد- پمپ میشود. سرریز هیدروسیکلون با دانهبندی ۸۰ درصد کوچکتر از ۹۰ میکرون به سمت مدار فلوتاسیون رفته و تهریز آن وارد آسیای گلولهای میشود. مواد پس از خردایش درون آسیای گلولهای مجدد وارد مخازن هیدروسیکلون شده و به سمت خوشهها پمپ میشود.

مواد درشتتر از روزنهی سرند نیز روی نوارهای بار برگشتی ریخته و از طریق شوت متحرک یا مجدد وارد آسیای نیمه خودشکن شده و یا وارد سنگشکن بار برگشتی آن فاز میشود. محصول سنگشکنی مجدد همراه خوراک تازه وارد آسیای نیمه خود شکن میشود.

افزایش ظرفیت مدار با بکارگیری سنگ شکن بار برگشتی (SABC)

یکی از راههای افزایش ظرفیت مدار آسیاکنی استفاده از سنگشکن بار برگشتی میباشد که اصطلاحا به این نوع از مدار SABC گفته میشود. استفاده از سنگ شکن بار برگشتی در بسیاری از کارخانههای فرآوری دنیا مرسوم بوده و مزایای خاص خودش را دارد. از جمله این مزایا میتوان به حذف ذرات بحرانی و کاهش مصرف انرژی در آسیای نیمه خودشکن اشاره کرد. خصوصا هنگامی که سنگشکن در حالت خفه کار کند مصرف انرژی در بخش سنگشکنی نیز به علت شکست بین ذرهای در ذرات کاهش مییابد. بکار گیری سنگشکن بار برگشتی تا آنجا حائز اهمیت است که در بسیاری از کارخانههای سرارسر دنیا حتی تا ۶ سنگشکن نیز به منظور خردایش بار برگشتی استفاده میشود. شکل ۲ فلوشیت کارخانه Las Bambas را نشان میدهد که از سه سنگشکن بار برگشتی برای ۲ آسیای نیمه خودشکن ۴۰ فوتی استفاده کرده است. میزان افزایش ظرفیت در برخی از کارخانه های فرآوری در دنیا با سنگ شکن بار برگشتی حتی تا ۵۰ درصد نیز رسیده است.

در این مدار همانطور که ذکر شد، از دو سنگشکن بار برگشتی استفاده میشود. مشخصات سنگ شکن بار برگشتی فاز ۱ و ۲ کارخانه پرعیارکنی ۲ مطابق شکل ۳ و ۴ میباشد.

همانطور که مشاهده میشود دامنهای برای تناژ ورودی به سنگشکن وجود دارد که وجود این دامنه بر اساس میزان سختی بار ورودی است که بر مبنای آن اندازهی گلوگاه سنگ شکن باز و بسته میشود. حداقل تناژ بار برگشتی برای اینکه سنگشکن در حالت بهینه کار کند بایستی ۱۴۰ تن بر ساعت برای فاز ۱ و ۱۱۶ تن بر ساعت برای فاز ۲ باشد. به عبارتی در تناژ کمتر از این مقدار سنگ شکن با هدرروی انرژی خردایش روبرو خواهد شد و اصطلاحا در حالت خفه کار نخواهد کرد.

یکی از چالشهای اصلی بکارگیری سنگشکن بار برگشتی، ورود گلوله و قطعات فلزی به آن میباشد. این امر سبب آسیبهای زیادی به سنگشکن بار برگشتی از جمله هسته داخلی و کاسه سنگ شکن میشود. شکل ۵ نمونهای از آسیب به کاسه و منتل سنگ شکن را نشان میدهد.

راهکار حذف گلوله

استفاده از شبکه با عرض بیشتر

برای رفع این مشکل، یکی از راهکارها نصب شبکههای با عرض بیشتر در آسیای نیمه خودشکن میباشد. در آسیای نیمه خودشکن یکی از عواملی که سبب تعیین دانهبندی مواد خروجی آسیا و زمان ماند مواد میباشد. در اثر برخورد مواد با شبکهها و فشار زیادی که به آنها وارد میشود ممکن است در اثر جابجایی بالابرهای پالپ که پشت شبکهها نصب شدهاند، شبکهها نیز در قسمتی به هم نزدیکتر شده و در قسمتی دیگر از هم فاصله بگیرند. در اثر ایجاد فاصله بین شبکهها گلولهها آن فضا را پر میکنند. اما پس از مدتی در اثر ضربات وارد به آنها از آسیا خارج شده و وارد بار برگشتی خواهند شد. نمونهای از این اتفاق در شکل ۶ نشان داده شده است.

نمونه ای از نصب این شبکه در شکل ۷ نشان داده شده است.

یکی از اقداماتی که در این خصوص توسط پرسنل در گذشته انجام میشد جوش دادن گلولههای گیر کرده در حد فاصل دو شبکه بود که البته بدلیل شدت بالای برخوردها این اتصال خیلی دوام نداشته و پس از مدت بسیار کوتاهی گلولهها جدا شده از آسیا خارج میشدند. همچنین از یکسری گوه لاستیکی برای پر کردن این فاصله استفاده شد که نتیجه آن مطابق همان بود.

نصب آهنربا

از آنجایی که جلوگیری از راهیابی گلوله و قطعات فلزی به محفظهی سنگ شکن اهمیت زیادی دارد، لزوم بکارگیری تجهیزات مناسب در این مورد را نشان میدهد. یکی از این تجهیزات آهنربا میباشد؛ به همین جهت در تقریبا در تمامی کارخانهها از چندین آهنربا در مسیر ورودی به سنگ شکن استفاده میشود (شکل۸).

نصب آهنربای جدید و محافظ نوار آن برای نوار ۲۰۰۹ فاز ۱

از جمله اقداماتی که در جهت راهبری مدار صئرت گرفت، نصب شوت تخلیه ضایعات برای آهنربای نوار بار برگشتی فاز ۱ (۲۰۰۹) بود. به دلیل اینکه مسیری جهت انتقال ضایعات وجود نداشت قطعات فلزی جذب شده توسط آهنربا به کف کارخانه پرتاب میشدند که در اثر برخورد آنها با موتور پمپهای هیدروسیکلون خرابی زیادی برای آنها به وجود میآمد. لذا با تعبیه یک مسیر برای تخلیه گلوله از این امر جلوگیری شد. شوت نصب شده در شکل ۹ نشان داده شده است.

همچنین روی این نوار در گذشته از آهنربایی با توان ۴ کیلووات استفاده میشد. به دلیل مستهلک شدن این آهنربا با پیگیریهای انجام شده آهنربایی با توان ۶ کیلووات تهیه و روی نوار نصب گردید. همچنین، به دلیل خرابی و پارگی زیاد نوار آهنربای قبلی که ناشی از گیر کردن آن به غلتک آهنربا بود، با پیگیری انجام شده و طی صحبت با یکی از شرکتهای داخلی نواری برای این آهنریا تهیه شد که روی آن قطعات فلزی به صورت پیچ شده و لاستیک پخت قرار داشتند (شکل ۱۰).

با انجام این کار عمر متوسط این نوار که در گذشته حدود ۴۵ روز بود به ۶ ماه افزایش پیدا کرد. شکل ۱۱ نشان دهنده وضعیت نوار آهنربا پس از گذشت ۶ ماه از نصب آن میباشد.

تعویض آشکارساز فلز نوار بار برگشتی فاز ۱ (۲۰۱۰)

بار برگشتی هر فاز از کارخانه دارای دو مسیر میباشد که یکی به سمت سن شکن بار برگشتی و دیگری به سمت آسیای نیمه خودشکن میباشد. در این مسیر، سه آهنربا و در نهایت یک آشکارساز فلز وجود دارد. در صورتی که آهنرباهای موجود در مسیر موفق به جذب گلولههای فلزی نشدند، اشکارساز فلز از طریق ایجاد یک میدان مغناطیسی با شدت ثابت و با اخلاف ولتاژ به وجود آمده در میدان در اثر تشخیض گلوله، شوت متحرکی که در انتهای نوار بار برگشتی (۲۰۱۰) هر فاز وجود دارد جابجا شده و مسیر بار برگشتی از سنگ شکن به سمت آسیای نیمه خودشکن تغییر میکند. آشکارساز فلز موجود در مسیر فاز ۱ به دلیل استهلاک و عدم تشخیص فلز کارآیی خود را از دست داده بود. لذا با پیگیری انجام شده آشکارساز جدیدی در این مسیر نصب شد که مشکلی برای کار آن وجود ندارد (شکل ۱۲).

تغییر طرح شوت متحرک نوارهای بار برگشتی (۲۰۱۰) فاز ۱ و ۲

در طرح قدیم شوت متحرک موجود روی نوارهای بار برگشتی، موتور و گیربکس عامل جابجا کننده شوت بوده است. به دلیل حساسیت آشکارساز فلز و جابجایی زیاد شافت شوت متحرک، خرابیهای زیلدی برای این شوت ایجاد میشد. این امر سبب کاهش زمان دسترسی سنگشکن بار برگشتی کاهش پیدا میکرد. شکل ۱۳ طرح قبلی این شوت متحرک را نشان میدهد.

در طرح جدید این شوت از یک جک نیوماتیکی و یک کالسکه چرخ دار برای تغییر مسیر بار برگشتی استفاده شد. با جابجایی جک نیوماتیکی کالسکه به سمت عقب و جلو حرکت میکند (شکل ۱۴).

تغییر جانمایی شیرهای برقی خوشههای هیدروسیکلون فاز ۲

برای جابجا کردن شیرهای صفحهای نیوماتیکی خوشههای هیدروسیکلون فاز ۲ از یک شیر برقی برای باز و بسته کردن مسیر هوای این شیرها استفاده میشود (شکل ۱۵).

به دلیل اینکه این شیرهای برقی روی تشتک سرریز هیدروسیکلون و در کنار شیر صفحهای نصب شده و در مسیر برخورد بخارات حاصل از جریان پالپ قرار داشت، خرابی زیادی برای این شیرها به وجود میآمد. خرابی این شیرها به معنای عدم عملکرد شیرهای صفحهای میباشد و فشار هیدروسیکلون نیز به واسطه باز و بسته نشدن شیر صفحهای تنظیم نخواهد شد. لذا با بررسی و پیگیریهای انجام شده، شیرهای برقی به همراه مسیر هوای شیرهای صفحهای به داخل یک تابلو در کنار خوشه هیدروسیکلون منتقل شد که خرابی شیر به حداقل برسد. برای باز و بسته کردن شیر صفحهای کلیدی برای هر شیر روی تابلو تعبیه شده که میتوان آن را روی حالت خودکار یا دستی قرار داد. شکل ۱۶ این تابلو را نشان میدهد.