در این جلسه که مورخ ۱۶ تیر ماه ۱۴۰۱ برگزار شد و به بازرسی فرآیند و بررسی علت کدورت بالای تیکنر های باطله خطوط ۶،۵ و۷ و چاهک های خوراکدهی فعلی، طرح توسعه و پیشنهادی مرکز تحقیقات کاشی گر در شرکت معدنی و صنعتی گلگهر پرداخته شد.

مدار آبگیری از باطله خطوط ۶،۵ و۷

در ابتدای جلسه بهطورکلی به معرفی مدار آبگیری از باطله خطوط ۶،۵ و ۷ پرداخته شد، خوراک تیکنر از باطله مراحل جداکننده مغناطیسی کوبر، رافر و فلوتاسیون (فلوتاسیون معکوس) تشکیل میشود، باطلهها از مخزن ۸(جمعآوری باطله) توسط پمپهای گریزازمرکز به چاهک تیکنر خوراکدهی میشود. مواد پس از تهنشینی و رسیدن به درصد جامد مطلوب توسط دو پمپ به سد باطله منتقل میشود. از طرفی دیگر آب پس از شفاف شدن به مخزن آب برگشتی جهت تأمین آب مورداستفاده مدار منتقل میشود.

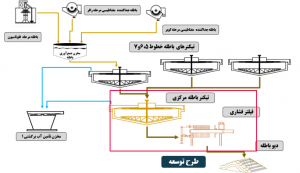

به دلیل افزایش حجم سد باطله و آسیب پذیر بودن سد و لزوم بازیابی آب از تیکنر باطله مرکزی و فیلتر فشاری در طرح توسعه استفاده خواهد شد. بدین ترتیب ته ریز هر سه تیکنر جهت رسیدن به درصد جامد مطلوب خوراک فیلترهای فشاری به تیکنر مرکزی خوراکدهی میشود در ادامه کبک تشکیل شده با فیلتر های فشاری به دپو باطله منتقل میشود و در نهایت آب بازیابی شده توسط تیکنر باطله و فیلتر فشاری به مخزن آب برگشتی منتقل میشود (شکل ۱).

شکل۱: مدار آبگیری از باطله خطوط ۶،۵و۷

افزایش متعدد کدورت سرریز

افزایش متعدد کدورت سرریز تیکنرهای باطله به دلیل اینکه از آب برگشتی در نقاط مختلف مدار استفاده میشود باعث بروز مشکلات فرایندی و مکانیکی شده است(شکل ۲).

شکل۲: کدورت بالای سرریز تیکنر

از جمله این مشکلات گرفتگی مجراهای دوش شستشو پارچه فیلتر و ورود باطله به سلول فلوتاسیون است(شکل۳).

شکل۳: ورود آب گل آلود به مخزن آماده سازی فلوتاسیون

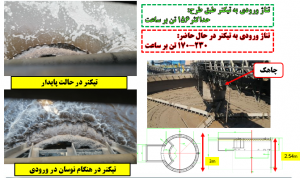

از آنجایی که چاهک فعلی برای حداکثر ۱۵۶ تن بر ساعت خوراک خشک طراحی شده است به دلیل نوسانتات بیش از این مقدار و بیش باردهی چاهک فعلی قادر به گرفتن این نوسانات نیست و باعث بیرون زدگی از چاهک و افزایش کدورت سرریز شده است(شکل۴).

شکل۴: بیش باردهی به چاهک خوراکدهی

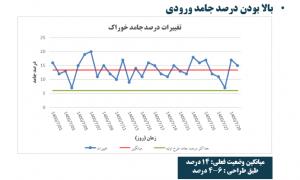

از دلایل دیگر گل شدن تیکنر و کاهش بازیابی فرایند ته نشینی مواد بالا بودن درصد جامد خوراک تیکنر است که در حال حاضر بیشتر از طرح اولیه است شکل(۵).

شکل۵: تغییرات درصد جامد ورودی

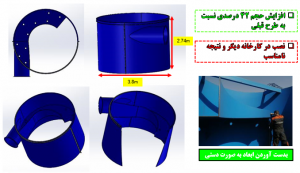

حجم چاهک طراحی و خریداری شده نسبت به طرح فعلی ۴۲ درصد افزایش داشته است ولی با توجه به سادگی و تجربه نصب در کارخانه دیگر کارایی نداشته است به همین دلیل به صورت دستی ابعاد چاهک جهت مدل سازی فعلی و طراحی بهینه اندازه گیری شد(شکل ۶).

شکل۶: اندازه گیری دستی ابعاد و مدل چاهک طرح توسعه

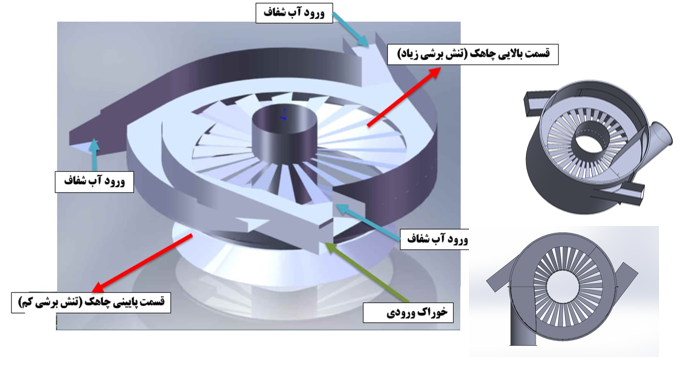

به همین منظور به دلایل زیر طرح اولیه چاهک پره ای طراحی شد(شکل۷):

- جلوگیری از نوسانات ورودی

- جلوگیری از افزایش کدورت سرریز

- رقیق سازی خوراک با استفاده از آب بازیابی شده

شکل۷: طرح اولیه چاهک پیشنهادی پره ای

در تیکنر خط ۵ به دلیل راهبری دستی سیستم ساخت فلوکولانت، مخزن پمپاژ فلوکولانت سرریز کرده و وارد کانال آب سرریز می شد که باعث ورود مخزن آب برگشتی و استفاده در دوشهای شستشو میشود که این ورد باعث بسته شدن روزنه های اب شستشو، گرفتگی روزنه پارچه فیلتر و در نتیجه هددروی فلوکولانت و افزایش رطوبت محصول فیلتر خواهد شد(شکل۸).

شکل۸: هدرروی فلوکولانت و ورود آن به مدار

خلاصه و جمع بندی

- به دلیل نوسانات بار ورودی به تیکنر، چاهک خوراک دهی فعلی قادر به گرفتن این نوسانات نیست و کدورت سرریز تیکنر به صورت متعدد افزایش می یابد.

- استفاده مجدد از آب برگشتی در مدار باعث بروز مشکلات فرآیندی و مکانیکی شده است.

- از عمده مشکلات افزایش کدورت سرریز تیکنرها، بالابودن درصد جامد خوراک تیکنر است که باعث کاهش سرعت ته نشینی مواد شده است.

- چاهک طرح توسعه، با توجه به تجربه نصب و کارایی نامناسب در کارخانه دیگر کارایی مناسبی نخواهد داشت به همین منظور قرار است طرح چاهک بهینه پره ای جهت اصلاح ونصب پیشنهاد شود.

- سرریز مخزن فلوکولانت در خط ۵ از کانال آب سرریز جهت جلوگیری از ورود به نقاط مختلف مدار به چاهک منتقل شد.

تقدیر و تشکر

از تمامی عزیزان و کارکنانی که ما را در انجام کارها به ویژه مهندس خوش نیت(سرپرست مکانیک گلگهر)، و مهندی قره داغی(کارشناس فرآیند گلگهر) کمال تشکر را داریم.