این جلسه روز پنجشنبه ۳۰ دی ۱۴۰۰ برگزار شد، موضوعاتی که در این جلسه مورد بحث قرار گرفت به شرح زیر میباشد:

- کاربرد شیرآهک در مدار فلوتاسیون مس

- آشنایی با شاخص کیفیت آهک پخته

- معرفی مدار پخت سنگ آهک خام

- معرفی مدار کارخانه شیرآهک سازی

- انتقال آب شستشوی کارخانه به تانک دوغاب بزرگ

- تعیین مدت زمان لازم به منظور شستشوی مسیر انتقال شیرآهک به تانکهای دوقلو

امروزه به منظور تنظیم pH در مدار فلوتاسیون از شیرآهک (هیدروکسید کلسیم) استفاده میشود. میزان متوسط مصرف آهک در فلوتاسیون مس بین ۲ تا ۲٫۵ کیلوگرم بر تن در نظر گرفته شده است. به طور کلی هزینه مصرفی این تنظیم کننده بیش از ۲ برابر هزینه کلکتور است. دو جایگزین برای آهک در نظر گرفته است که علاوه بر گران بودن آنها نسبت به آهک، یک سری مشکلات را نیز در پی خواهند داشت: کربنات سدیم Na2CO3 و هیدروکسید سدیم NaOH. کربنات سدیم از نظر تنظیم pH محدودیت دارد. با هیدروکسید سدیم میتوان pH را تا ۱۴ تنظیم کرد ولی خوردگی زیادی را ایجاد میکند.

شکل ۱: تأثیر منیزیم بر مقدار آهک مصرفی برای تنظیم pH

به منظور تولید آهک پخته (Quicklime) دمایی بالاتر ۹۰۰ درجه سانتیگراد نیاز است. به طور متوسط به ازای هر ۱۰۰ گرم کربنات کلسیم، ۵۶ گرم آهک پخته تولید خواهد شد. زمانی که آهک خام در معرض حرارت قرار گیرد گاز کربن دی اکسید از سطح شروع به خارج شدن خواهد کرد. اما باید به این نکته اشاره کرد که افزایش حرارت در پخت آهک تا یک حد مناسب خواهد بود به طورکلی افزایش درجه حرارت به بیش از ۱۳۰۰ درجه سانتیگراد یا افزایش زمان ماند مواد در کوره باعث سوختن سنگ آهک میشود همچنین ممکن است ذرات پخته شده به هم متصل شوند. برای تعیین کیفیت آهک پخته از T60 استفاده میشود که این شاخص برابر است با مدت زمان لازم برای رسیدن درجه حرارت ۶۰۰ گرم آب از ۲۰ به ۶۰ درجه بعد از اضافه کردن ۱۵۰ گرم آهک پخته(زمانی آهک در آب ریخته شود گرما تولید خواهد شد یعنی این فرآیند گرمازا است). به طور کلی این شاخص بین ۵/۰ تا ۵ دقیقه تغییر خواهد کرد. زمانی که T60 بیش از ۵ دقیقه باشد شیرآهک کارایی لازم را نخواهد داشت.

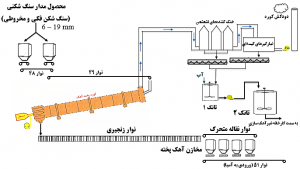

محصول مدار خردایش (سنگ آهک خام با ابعاد ۱۹-۶ میلیمتر) در دو مخزن ۵۰۰ تنی ذخیره میشود. در قسمت پایین این مخازن، نوار نقاله دور متغیر نصب شده که سنگ آهک را بوسیله نوارهای ۴۸ و ۴۹ به کوره منتقل میکند. به منظور پخت آهک، طبق طرح باید ۱۱٫۳ تن بر ساعت سنگ آهک وارد کوره شده و پس از عملیات کلسیناسیون، ۶٫۱ تن بر ساعت آهک پخته از کوره خارج شود. کلسیناسیون آهک به واسطه تابش مستقیم مشعل درون کوره صورت میگیرد. محصول کوره از انتهای آن به واسطه استوانههایی بنام ماهواره خارج شده و به نوار زنجیری منتقل میشود. وظیفه این ماهواره خارج کردن ذرات پخته و کاهش دمای بسیار بالای ذرات است. در شکل ۲ نمایی از کوره پخت آهک آورده شده است.

شکل ۲: مدار پخت سنگ آهک خام

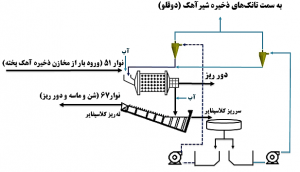

هدف از کارخانه شیر آهک سازی، تولید هیدروکسیدکلسیم برای تنظیم محیط قلیایی در مدار فلوتاسیون کارخانههای پرعیارکنی میباشد. در این کارخانه، آهک خشک پخته با آب مخلوط شده، ذرات درشت و ناخالصیهای نامحلول توسط کلاسیفایر جدا شده و به بیرون از کارخانه منتقل میشود و شیرآهک با درصد جامد ۱۸ به عنوان محصول کارخانه به مخازن دو قلو ذخیره شیرآهک ارسال میگردد. مدار کارخانه شیرآهک سازی شامل یک آسیای گلولهای، طبقهبندی کننده مارپیچی(کلاسیفایر)، هیدروسیکلون و مخازن پمپ انتقال است. بار ورودی به آسیا از خوراک دهندههای مارپیچی و لرزان زیر مخازن ذخیره ۲۵۰ تنی تأمین میشود. در طرح اصلی کارخانه با توجه به نیاز کارخانه پرعیارکنی ۱، ۴ مخزن ذخیره آهک پخته در نظر گرفته شده است. در حال حاضر به دلیل توسعه تغلیظ و افزایش مصرف شیرآهک، ۵ مخزن جدید احداث شده است. بار ورودی به ۴ مخزن اصلی همان محصول کوره و بار ورودی به ۵ مخزن جدید آهک پخته خریداری شده است.

آسیای گلولهای برای تناژ ۲۱٫۱ تن بر ساعت طراحی شده است. تناژ ورودی به آسیا توسط ترازوی قرار داده شده روی نوار نقاله شماره ۵۱ اندازهگیری میشود. ذرات درشت خروجی آسیا روی سرند گردان مانده و از مدار خارج شده و ذرات عبوری از سرند، وارد طبقه بندی کننده مارپیچی میشوند. ذرات درشت تهنشین شده در طبقهبندی کننده مارپیچی به نوار ۶۷ منتقل و از مدار خارج میشوند و دوغاب سرریز شده از طبقه بندی کننده مارپیچی به مخازن هیدروسیکلون راه یافته که تهریز هیدروسیکلون به آسیا برگشته و سرریز به مخازن انتقال وارد میشود. در شکل ۳ نمایی از مدار کارخانه شیرآهک سازی آورده شده است.

شکل ۳: مدار کارخانه شیرآهکسازی

عملیات خردایش آهک پخته به عوامل مختلفی وابسته است. از جمله این موارد میتوان به درصد جامد درون آسیا اشاره نمود. در درصد جامدهای پایین به دلیل افزایش میزان آب، زمان ماند آهک درون آسیا کاهش یافته و عملیات خردایش به خوبی صورت نمیگیرد. همچنین در درصد جامدهای بالا، گلوله بر روی پالپ شناور شده و از آسیا خارج میشود. برای تنظیم درصد جامد آسیای شیر آهک از حلقه کنترل استفاده شده است. این حلقه شامل ترازو، دبی سنج و شیرکنترلی میباشد.

شیرآهک خروجی از آسیا به وسیله آب سرندشو و کلاسیفایر به درصد جامد پایینتر رسیده (ورودی به کلاسیفایر ۲۰ درصد ، سرریز کلاسیفایر ۱۹ درصد) و به هیدروسیکلون منتقل میشود. سرریز هیدروسیکلون به عنوان محصول نهایی و تهریز به آسیا منتقل میشود. مراقبتکار وظیفه دارد میزان آب ورودی به کلاسیفایر و سرند را به مقدار مناسبی تنظیم نماید. از مشکلات موجود میتوان به بازگشت آب شستشوی کف کارخانه توسط پمپ کفشو به درون آسیا اشاره کرد. این حجم از آب در محاسبه درصد جامد آسیا در نظر گرفته نشده و باعث کاهش درصد جامد درون آسیا و کاهش خردایش میگردد. همانطور که در شکل ۴ مشاهده میکنید برای رفع این مشکل مسیر جدیدی برای پمپ کفشو در نظر گرفته شد. این مسیر میتواند آب شستشوی کف کارخانه را به تانک ۲ (تانک بزرگ) منتقل کند.

شکل ۴: ایجاد مسیری برای انتقال آب شستشوی کف کارخانه به تانک بزرگ

به منظور ارسال دوغاب تانک بزرگ به ورودی کلاسیفایر مسیری در نظر گرفته شده است. پس از روشن کردن پمپ تانک دوغاب بزرگ، اکثر پالپ به بیرون از لاندر خوراک کلاسیفایر ریخته شد. در نتیجه برای استفاده از غبارهای جمعآوری شده در خط تولید شیرآهک سازی نیاز بود مسیر ورودی به کلاسیفایر به قسمت بالاتر منتقل شود که این کار انجام شد.

شکل۵: مسیر جدید ارسال دوغاب از تانک بزرگ به کلاسیفایر

همچنین پمپ و الکتروموتور تانک ۱ و الکتروموتور تانک ۲ نصب گردید. با توجه به خرابی دبی سنج تانک ۲ نیاز است دبی سنج جدید خریداری و نصب شود.

یکی از مشکلات موجود نبود حلقهای برای ارسال آب جهت شستشوی مسیر به منظور جلوگیری از رسوب مواد در لوله ارسالی از کارخانه شیرآهک سازی به سمت تانکهای دوقلو است. برای جلوگیری از وجود نوسان در دانسیته شیرآهک ارسالی، پیشنهاد شد که یک شیر کنترلی روی مخازن انتقال نصب شود و پس از خاموش شدن آسیا برای مدت زمان مشخص، آب به سمت تانکهای دوقلو ارسال شود. بعد از آن شیر کنترلی بسته شده و همچنین پمپ انتقال نیز خاموش شود که در حال حاضر شیر نیشگونی تهیه شده روی مسیر انتقال نصب شده است.

شکل ۶: شیر نیشگونی نصب شده روی مخزن انتقال