در این ارائه که مورخ ۱۱/۰۹/۱۴۰۰ برگزار گردید به موضوع بازرسی فرآیندی بخش سولفور زدایی (فلوتاسیون) خطوط تولید کنسانتره ۶،۵و۷ پرداخته شد.

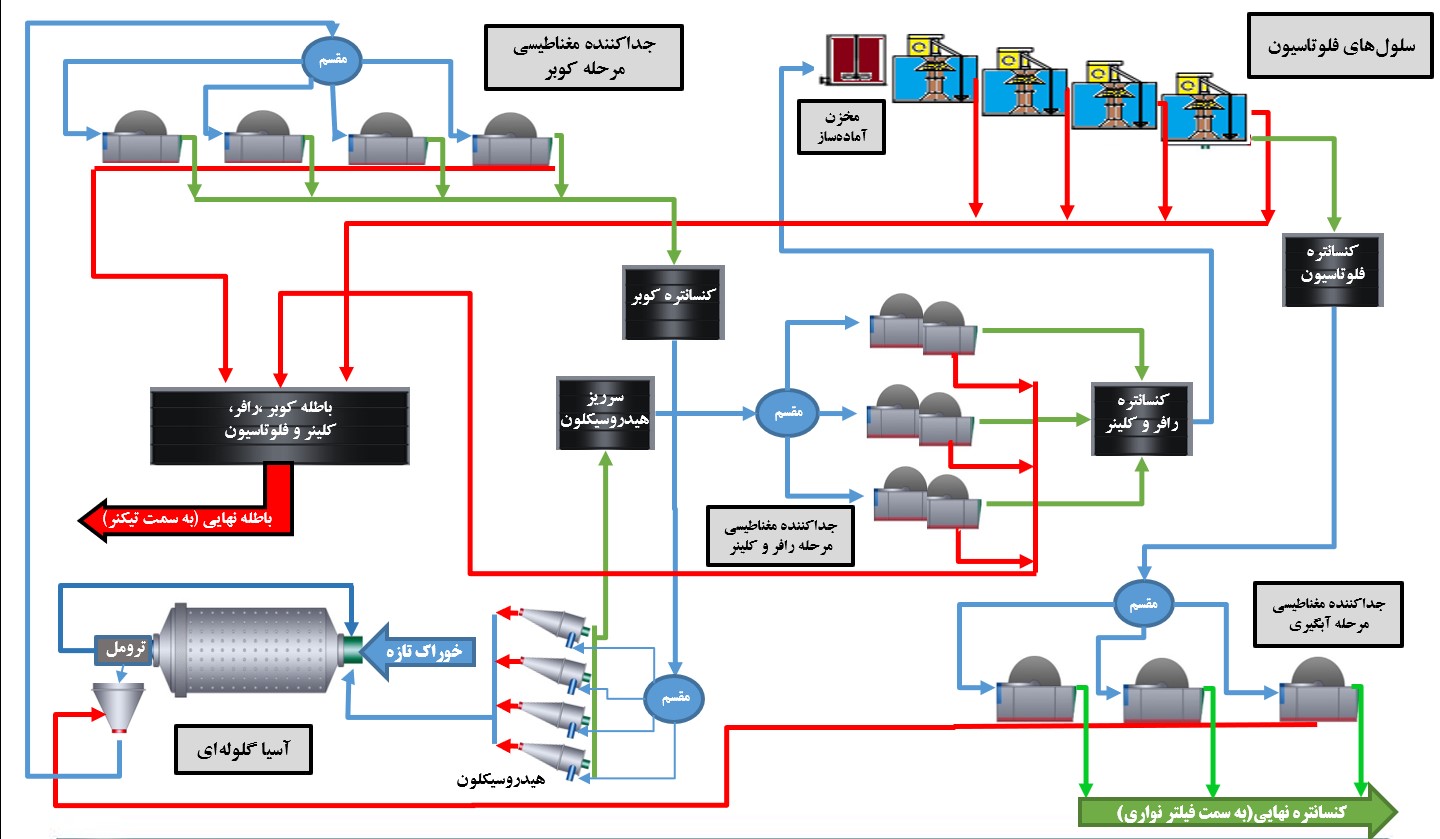

مدار تولید کنسانتره خطوط ۶،۵و۷ از چهار بخش خردایش اولیه، جدایش، آبگیری و خردایش نهایی تشکیل شده است. در بخش جدایش محصول آسیا گلولهای ابتدا وارد چهار جداکننده مغناطیسی تر شدت متوسط(مرحله کوبر) که هدف از این بخش پیش فرآوری و جداکردن ذراتی است که خاصیت مغناطیسی ندارد و این مواد به مخزن باطله نهایی ارسال میشود، در نتیجه ظرفیت و عیار خوراک مراحل بعدی افزایش پیدا میکند. بخش کنسانتره (مواد با خاصیت مغناطیسی کم تا زیاد) برای طبقه بندی به هیدروسیکلون منتقل شده که ته ریز هیدروسیکلون (ذرات درشت و قفل شده) برای رسیدن به درجه آزادی مطلوب به آسیا گلولهای و سرریز هیدروسیکلون برای مرحله اولیه جدایش ارسال میگردد. در این مرحله از سه عدد جداکننده مغناطیسی تر با شدت کم استفاده شده است. کنسانتره این بخش برای رسیدن به عیار مد نظر وارد سه عدد جداکننده های مغناطیسی تر شدت پایین مرحله شستشو میشود، کنسانتره این مرحله برای سولفور زدایی وارد سلولهای فلوتاسیون میشود. فلوتاسیون در این مجموعه از نوع معکوس میباشد بدین منظورکه سولفور شناور شده و مواد با ارزش ( کنسانتره آهن) به عنوان باطله سلول از آخرین سلول خارج میگردد. باطله دو مرحله پرعیارکنی اولیه، شستشو و نیز بخش شناور شده مرحله فلوتاسیون جهت آبگیری و ارسال به تیکنرهای باطله وارد مخزن مربوطه می شود. کنسانتره آهن پس از رسیدن به حد مجاز عیار سولفور برای آبگیری و ارسال به فیلترهای نواری ابتدا وارد سه عدد جداکننده مغناطیسیتر شدت پایین میگردد که کنسانتره این بخش به عنوان کنسانتره نهایی به سمت فیلترهای نواری و باطله این بخش به منظور جلوگیری از هدرروی مواد باارزش به مخزن محصول آسیا باز میگردد (شکل ۱ ).

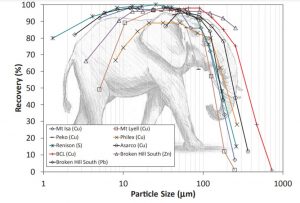

باتوجه به شکل ۲ دیده میشود که میزان شناور شدن ذراتی با ابعاد بسیار ریز و بسیار درشت به شدت کاهش مییابد. کاهش فعالیت شناورسازی در مورد ذرات درشت از سویی ناشی از آزاد نشدن کامل کانیها از گانگ همراه و از سوی دیگر به دلیل عدم توانایی حمل چنین ذراتی توسط حبابهای هوا است. افزایش سطح خارجی ذرات و اکسایش سطحی آنها نیز دلیل بارزی بر کاهش فعالیت شناورسازی در مورد ذرات ریز است.

شکل ۲ : رابطه ابعاد ذرات و بازیابی با دادههای چندین کارخانه فرآوری مختلف

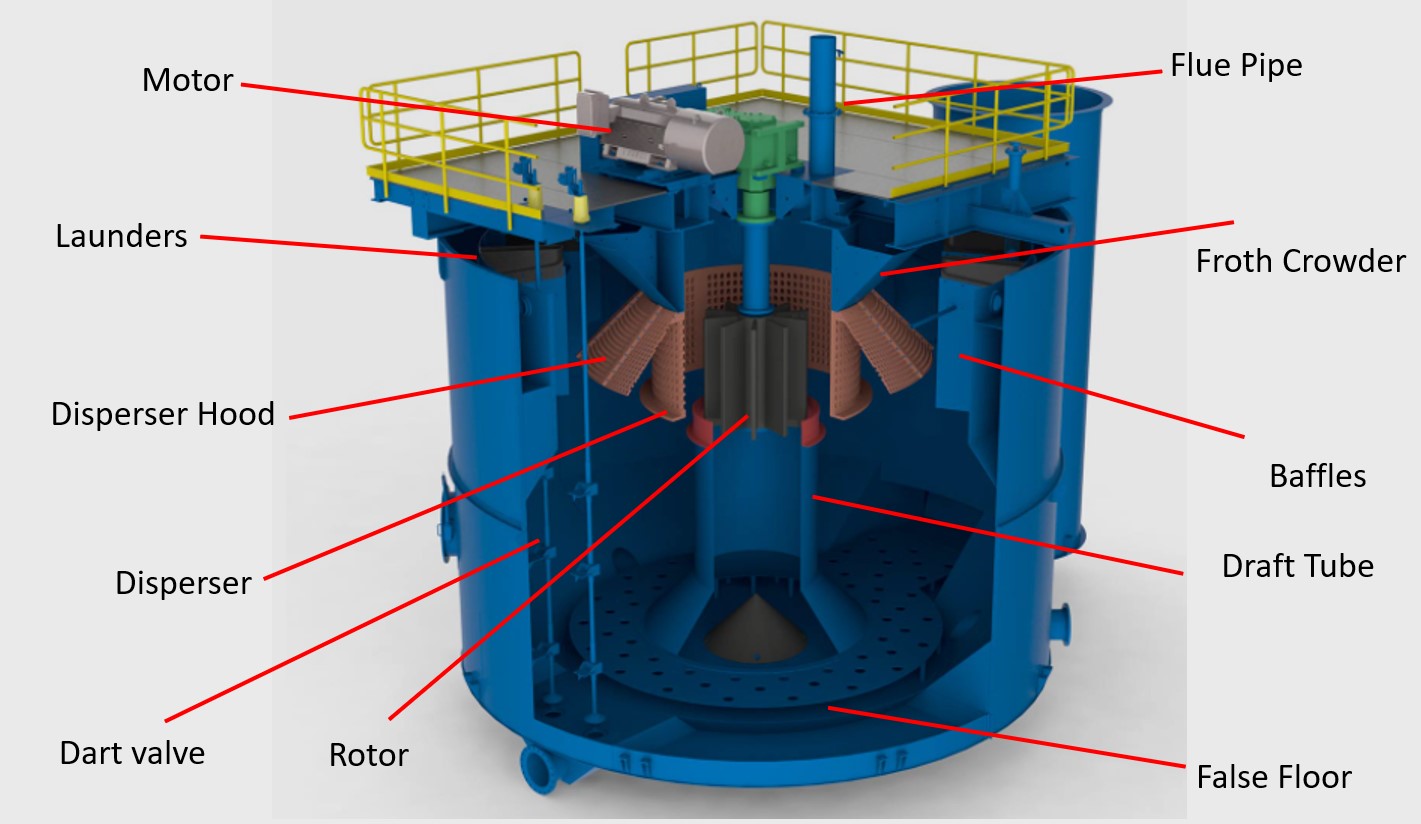

اجزاء سلول فلوتاسیون ومکو (WEMCO Flotation Cell)

شماتیکی از سلول فلوتاسیون در شکل ۳ نشان داده شده است. این سلول به طریقه خودهواده کار میکند، بهاینترتیب که با استفاده از خلأ جزئی ایجادشده ناشی از گردش سیال، هوا خودبهخود به این محل وارد شده و در اثر گردش روتور در داخل پالپ متفرق میشود. بهاینترتیب دمنده و لولهکشی هوا برای تزریق هوا به داخل سلول از طراحی حذف شده، بنابراین هزینه نصب کمتری برای نصب سلول نیاز است. سلولهای ومکو از بخشهای مختلفی تشکیل شده است که به شرح زیر میباشد:

شکل ۳ : اجزاء سلول فلوتاسیون ومکو

• کانال جمعآوری کف (Landers)

کف داخل این بخش ریخته میشود و به بخش مربوطه منتقل میشود.

• Disperser

حرکت چرخشی پالپ را به حرکت محوری تبدیل میکند . باعث برش حباب هوا و همینطور افزایش برخورد حباب هوا با ذرات میشود.

• Disperser Hood

جلوگیری از اغتشاش در سطح کف.

• Draft Tube

محفظهای که پالپ از پایین آن توسط خلأ ایجادشده توسط روتور وارد میشوند و در آن حباب هوا با پالپ برخورد پیدا میکند.

• فاصله کاذب (False Floor)

به فاصله پایین Draft Tube تا کف سلول فلوتاسیون گفته میشود.

• Rotor

همزنی است که باعث افزایش برخورد ذرات با حباب هوا، ایجاد گرداب جهت مکش هوا از هوای بیرون سلول و پالپ به داخل Draft Tube میشود.

• جمع آورنده کف (Froth Crowder)

باعث هدایت کف به سمت کانالهای انتقالدهنده کف میشود.

• شیر نیزهای (Dart Valve)

برای کنترل ارتفاع کف از شیرهای نیزه ای استفاده میشود.

• Baffles

تیغههایی که باعث اختلاط بهتر مواد در سلول میشود و از حرکت گردابی در داخل سلول جلوگیری میکند.