در این جلسه که مورخ ۲۵ شهریور ماه ۱۴۰۰ برگزار گردید به ادامه بحث نحوه عملکرد فیلتر نواری، اجزای تشکیل دهنده آن و مشکلات فیلتر های نواری خطوط تولید ۶،۵و۷ گل گهر پرداخته شد.

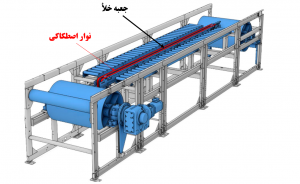

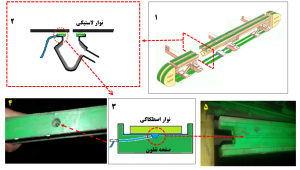

در ابتدای جلسه مطابق شکل ۱ مروری بر جلسه گذشته و اجزای تشکیل دهنده به طوری کلی پرداخته شد که به طور کلی هر فیلتر نواری از نوار لاستیکی، خوراک دهنده، پارچه فیلتر، لوله اصلی جمع آوری، یکنواخت کننده، جعبه خلأ و… تشکیل شده است که در شکل ۲ موقعیت جعبه خلأ بدون نوار لاستیکی مشخص است.

شکل۱:شماتیکی از فیلتر نواری

شکل۲: موقعیت جعبه خلأ در فیلتر نواری

اجزای تشکیل دهنده فیلتر نواری

- جعبه خلأ

از جعبه خلأ برای انتقال نیروی مکش به زیر پارچه فیلتر و جمع آوری آب و هوا استفاده میشود در شکل۲ (۲) مقطعی از جعبه خلأ را نشان می دهد که اجزای تشکیل دهنده ان به ترتیب از بالا به پایین نوار لاستیکی، نوار اصطکاکی, صفحه تفلونی و جعبه خلأ می باشد. از آنجایی که جعبه خلأ جسمی ثابت و نوار لاستیکی جسمی متحرک است، نوار در اثر اصطکاک شدید دچار سایش میشود که تعویض آن اقتصادی نیست برای جلوگیری از سایش نوار و نشت هوا از بین جعبه خلأ او نوار ازصفحه تفلونی ثابت و نوار اصطکاکی متحرک استفاده میشود (شکل۲ (۳)). برای جلوگیری از افزایش حرارت و کش آمدگی نوار اصطکاکی از آب پر فشار جهت خنک کاری و حرکت لغزشی نوار استفاده میشود که این آب پر فشار از طریق مجرای تعبیه شده بر روی صفحه تفلونی به زیر نوار اصطکاکی تزریق میشود( شکل ۲(۴و۵)).

شکل۳: شماتیکی از جعبه خلأ و اجزای آن

- پمپ خلأ

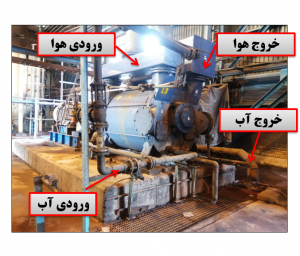

از پمپ خلأ برای ایجاد نیروی مکش جهت آبگیری از پالپ و تشکیل کیک استفاده میشود مطابق شکل ۳ هر پمپ خلأ به طور کلی از یک ورودی و خروجی هوا وآب تشکیل شده است که بخش ورودی به تانک های خلأ و خروجی هوا به یک محفظه جداکننده آب و هوا متصل است؛ از طرفی برای ایجاد حلقه آب و آب بندی پمپ در دو سر پمپ خلأ تزریق میشود و از سمت دیگر با چرخش پروانه ی پمپ آب تزریق شده خارج میشود (شکل۴).

شکل۴: نمایی از پمپ خلأ مورد استفاده در خطوط ۶،۵و۷

شکل۴: نمایی از پمپ خلأ مورد استفاده در خطوط ۶،۵و۷

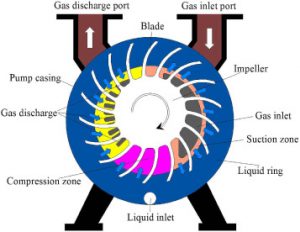

هر پمپ خلأ از پروانه ای تشکیل شده است که کاملا در مرکز قرار نگرفته است و فاصله پروانه از پوسته پمپ یکسان نیست؛ آبی که در دو سر پمپ خلأ تزریق میشود با چرخش پروانه حلقه آبی در دور پروانه تشکیل شده و با توجه یکسان نبودن فاصله پروانه با پوسته اختلاف فشاری در پمپ ایجاد شده و باعث میشود هوا به داخل پمپ مکش شود و با چرخش پروانه این هوا در قسمتی که فاصله پروانه با پوسته کمتر است متراکم شده و از پمپ خارج میشود (شکل ۵).

شکل۵: شماتیکی از نحوه عملکرد پمپ خلأ

- تانک خلأ

از تانک خلأ برای جداکردن آب و هوا استفاده میشود. هر تانک خلأ از دو طبقه تشکیل شده و مطابق شکل ۷ اجزای تشکیل دهنده آن عبارت اند از: ورودی متصل به لوله اصلی جمع آوری، لوله خروجی هوا متصل به پمپ خلأ، شیر خلأ متصل به دو طبقه، شیر اتمسفر متصل به طبقه پایین و دریچه تخلیه در انتهای تانک.

نحوه عملکرد تانک خلأ به این صورت است که آب و هوا به صورت پیوسته وارد طبقه اول شده و هوا کاملا از قسمت بالا و خروجی پمپ خارج میشود؛ برای اینکه آب از طیقه اول وارد طبقه دوم شود باید طبقه بالا و پایین هم فشار شود پس شیر خلأ که به دو طبقه متصل است بازشده و آب توسط نیروی وزن خودش وارد طبقه دوم میشود از طرفی برای اینکه آب کاملا از تانک تخلیه شود باید قسمت پایین و اتمسفر هم فشار شود پس شیر خلأ بسته و شیر اتمسفر باز شده و آب از طریق دریچه انتهای تانک تخلیه میشود.

شکل۶: تانک خلأ و اجزای تشکیل دهنده آن

مشکلات فیلتر نواری

- استفاده ازآب برگشتی درپمپ های خلأ

طبق طرح اولیه کارخانه آب تزریقی به پمپ خلأ باید آب تمیز باشد که در حال حاضر استفاده از آب برگشتی (آب بازیابی شده تیکنر) به مدار باعث سایش تجهیزات پمپ ازجمله پروانه، صفحات ورودی و خروجی و پوسته پمپ شده که در نتیجه باعث نشت هوا از پوسته پمپ و کاهش نیروی مکش و افزایش محصول شده است (شکل۷).

شکل۷: سایش شدید و نشتی پمپ خلأ در اثر استفاده از آب برگشتی

- استفاده از آب برگشتی جهت خنککاری جعبه خلأ

استفاده از آّب برگشتی جهت خنک کاری باعث گل گرفتگی روزنه ورود آب در صفحه تفلونی و رسوب مواد در بخشی از صفحه تفلونی شده که باعث میشود که نوار اصطکاکی در اثر اصطکاک شدید و افزایش حرارت کش بیاید و از طرفی باعث سایش لبه های صفحه تفلونی شده و در نتیجه باعث انحراف نوار اصطکاکی، نشت هوا از بین نوار و جعبه خلأ و افزایش رطوبت محصول میشود (شکل ۸).

شکل۸: ساییدگی شدید صفحه تفلون و انحراف نوار اصطکاکی

- گرفتگی روزنه های لوله آب شستشو پارچه فیلتر

استفاده از آّب بازیابی شده باعث گرفتگی روزنه های لوله آب شستشوی پارچه فیلتر شده و در نتیجه باعث میشود روزنه های پارچه فیلتر از مواد تمیز نشود و رطوبت محصول بالا برود(شکل۹).

شکل ۹: گرفتگی روزنه های آب شستشوی پارچه فیلتر

- خوراکدهی نامناسب

از اصلی ترین مشکلات فیلتر نواری خوراک دهی غیر یکنواخت به سطح پارچه فیلتر در اثر بالا بودن درصد جامد و و رسوب خوراک دهنده می باشد که طبق طرح درصد جامد باید ۵۰-۵۵ درصد باشد که در حال حاضر ۶۵-۷۰درصد می باشد؛ خوراک دهی غیر یکنواخت باعث عدم یکنواختی بار و ضخامت مواد در سطح پارچه شده و باعث میشود از قسمتی مکش زیاد و در قسمتی دیگر مکش کمتر باشد ازطرفی کاهش دبی باعث عدم یکنواختی بار بر روی سطح پارچه شده و باعث میشود قسمتی از پارچه خالی باشد و از آن قسمت هوا نشت کند و در نتیجه رطوبت محصول بالا برود(شکل ۱۰).

شکل۱۰:نمونه ای از باردهی غیر یکنواخت و کاهش دبی خوراک دهی

- عدم کنترل سطح مخزن

طبق طرح اولیه کارخانه در هر خط سه فیلتر نواری جهت آبگیری کنسانتره موجود است که دو فیلتر فعال و یک فیلتر آماده به کار است و هنگامی سطح مخزن خوراک دهی بالا می رود به هر سه فیلتر خوراک دهی میشود و هنگامی که سطح مخزن پایین است یک فیلتر کار می کند و باعث میشود هنگام استارت و توقف نوار قسمتی از سطح پارچه خالی باشد و هوا نشت کند و در نتیجه رطوبت محصول بالا برود(شکل۱۱).

شکل ۱۱: اثرات عدم کنترل سطح مخزن خوراک دهی

- انسداد لوله جمع آوری آب در مقطع ۱۱ فیلتر

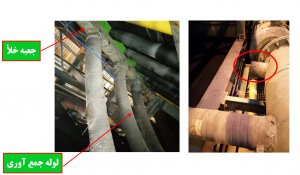

انسداد لوله جمع آوری(خرطومی) متصل به جعبه خلأ در مقطع یازده فیلتر باعث میشود که تقسیم نیروی مکش به درستی انجام نشود و رطوبت محصول بالا برود(شکل۱۲).

شکل۱۲: انسداد لوله جمع آوری در مقطع ۱۱ و افزایش رطوبت محصول

- غلتکهای تنظیم نوار لاستیکی

عدم نصب غلتک های راهنما نوار لاستیکی در طول فیلتر و تنظیم نبودن آن ها در دو طرف نوار لاستیکی باعث انحراف نوار به یک سمت و انسداد سوراخ های مکش و در نتیجه افزایش رطوبت محصول میشود(شکل۱۳).

شکل۱۳: عدم نصب و انحراف غلتک راهنما در طول فیلتر

- نشت هوا در نقاط مختلف فیلتر

نشت هوا در نقاط مختلف فیلتر از جمله دریچه تخلیه تانک های خلأ، دریچه های بازدید تانک خلأو کنده شدن نوار نگهدارنده در اثر برخورد با رولیک راهنما و نشت هوا باعث عدم مکش مناسب شده و نتیجه رطوبت محصول بالا می رود شکل(۱۴).

شکل ۱۴: نشت هوا در نقا مختلف فیلتر و کاهش نیروی مکش

نتیجه گیری و پیشنهادات

- طی بررسی های صورت گرفته مشخص شد که آب مورد استفاده در پمپ خلأ، خنک کاری جعبه خلأ و شستشوی پارچه فیلتر ازآب بازیابی شده تیکنر است و کیفیت مطلوبی ندارد و باید از آب بهتر و تمیز استفاده شود.

- نحوه خوراک دهی مناسب به فیلتر نواری از اهمیت ویژه ای برخورد است و درصد جامد ورودی و رسوب خوراک دهنده از عوامل تأثیر گذار است که درصد جامد مطلوب باید ۵۵% باشد و خوراک دهنده ها هنگام توقف نوار رسوب زدایی شود.

- جهت جلوگیری از نوسانات بار ورودی و استفاده متوالی از فیلتر ها (هنگام توقف و استارت نوار) پیشنهاد میشود سیستم کنترل مناسب سطح مخزن تعبیه شود.

- جهت کاهش انحراف نوار لاستیکی و انسداد سوراخ های مکش باید فواصل رولیک های راهنما در دو طرف نوار تنظیم و در طول فیلتر نواری رولیک راهنما نصب شود.