در این جلسه که در روز پنجشنبه ۱۸شهریور۱۴۰۰ برگزار شد، ابتدا موارد باقیمانده از جلسه قبل مربوط به تعمیرات سالیانه تیکنرها بررسی شد و نهایتا اقدامات صورت گرفته در تعمیرات سالیانه کارخانه مولیبدن مورد بررسی قرار گرفت.

*تعویض لوله سرریز تیکنر مس شمال

سرریز تیکنرهای مس شمال توسط یک لوله ۲۰ اینچ به داخل مقسم سرریز انتقال پیدا می کند. و خروجی این مقسم به صورت ثقلی به داخل چاهکی در جنب کارخانه مولیبدن منتقل میشود که از انجا توسط یک پمپ گریز از مرکز عمودی به مقسم ورودی تیکنرهای مس- مولیبدن شمال و جنوب ارسال میشود. اما طبق طرح اولیه، قبلا سرریز این تیکنرها به باطله نهایی ارسال شده است که هم اکنون اگر مسیر ورودی به تیکنرها مس- مولیبدن دچار مشکل شود می توان مجدد این آب را به تیکنرهای باطله فرستاد.

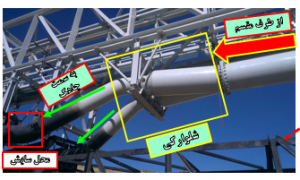

شکل ۱: نمایی از مسیر سرریز تیکنر مس شمال و جنوب و رسوب گرفتگی مسیر

که طی پایش های صورت گرفته مشخص شد که لوله سرریز تیکنر مس شمال و خروجی مقسم به شدت رسوب گرفته است که گاها آب از مقسم سرریز می کرد. در تعمیرات سالانه این مسیرها تعویض گردید.

شکل ۲: تعویض مسیرهای سرریز تیکنر مس شمال

*رفع عیب شلوارکی چاهک خوراکدهی تیکنر باطله شماره ۲

یکی از مشکلات فعلی تیکنرهای باطله سایش شلوارکی های چاهک خوراکدهی میباشد. همانطور که در تصویر زیر مشاهده می کنید در زانوی شلوارکی به دلیل نیروی برشی زیاد سایش در این قسمت بسیار زیاد میباشد که در صورت سوراخ شدن شلوارکی بار به طور مستقیم و با انرژی زیاد وارد تیکنر میشود، که این خود باعث بالا رفتن گشتاور و نوسان در تیکنر میشود. در توقفات سالیانه سعی شد که این شلوارکی ها رفع عیب شوند.

شکل ۳: نمای کلی از شلوارکی تیکنر شماره ۲

*رسوب زدایی چل چله های ( دندانه) سرریز تیکنرهای باطله

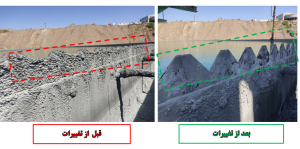

یکی از پارامترهای مهم که خیلی به آن توجه نمیشد، وضعیت رسوب چل چلههای کانال سرریز بود. زیرا این موضوع به طور مستقیم بر روی بازیابی آب در تیکنر تاثیر میگزارد. در تعمیرات سالیانه تصمیم گرفته شد که تمامی دندانه های تیکنرها به طور کامل و اساسی رسوب زدایی شوند.

شکل ۴: وضعیت چل چلهها قبل و بعد از تغییرات

**کارخانه مولیبدن**

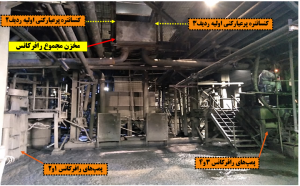

*نصب لولههای ورودی به مخزن مجموع رافر کانس

مخزن مجموع رافرکانس که قبل از تعمیرات سالیانه، طراحی، ساخته و نصب شد و همچنین لوله کشی تهریز این مخزن به پمپ های رافرکانس نیز انجام شد. و تنها لوله کشی ورودی این مخزن از لاندر کنسانتره رافرها باقیمانده بود.

باتوجه به بحث رسوب گرفتگی مسیرها و این مخزن تصمیم بر این شد که مسیر اصلی(به پمپ های رافرکانس) باقی بماند و مسیر یا انشعاب جدایی از لاندر کنسانتره گرفته شود، همچنین با توجه به مسیر طولانی و بدون شیب از لاندر کنسانتره رافر ردیف۱و۴ تصمیم بر این شد برای شروع کار تنها از رافر ردیف۲و۳ که مسیر کوتاهی تا این مخزن دارند، انشعاب گرفته شود(شکل۱).

شکل۱:مخزن مجموع رافرکانس و مسیرها

بعد از انشعابگیری از لاندرهای کنسانتره رافر ردیف۲و۳، شیرهای نیزهای تهیه شد تا در صورت نیاز کنسانتره وارد مخزن شود یا مستقیما به پمپهای رافرکانس منتقل شود.

شکل۲:انشعابگیری از لاندرکنسانتره رافر ردیف۲و۳

قابل ذکر است با استفاده از این مخزن و انعطافپذیری که ایجاد کرده است، میتوان هنگام خرابی یکی از پمپهای رافرکانس، بار بین۳ پمپ دیگر تقسیم شود و ریخت و ریز به کف کارخانه را کاهش داد.

*نصب مقسم جدید خوراکدهی به مرحله شستشوی۱

با توجه به مشکلاتی که مقسم قبلی داشت، از جمله حجم کم، پوسیدگی، ریخت و ریز مداوم بار، تلاطم زیاد و عدم کنترل روی تقسیم بار و… مقسم جدیدی طراحی شد علاوه بر افزایش طول و عرض، صفحات نوسانگیر نیز در نظر گرفته شد تا بعد از ورود بار به این مقسم نوسانگیری انجام شده و بار بدون تلاطم به قسمت تقسیم بار برسد تا بتوان روی بار کنترل داشت(شکل۳).

شکل۳: نصب مقسم جدید

همچنین تغییری در نحوه ورود بار به این مقسم داده شد تا در صورت عدم مکش یکی از پمپ های رافرکانس بتوان از ورودی این مقسم متوجه این موضوع شد همچنین این نحو ورود بار کمک زیادی به تقسیم مناسب بار خواهد کرد(شکل۴).

شکل۴:تغییر نحوه ورود بار به مقسم

*تعویض لوله های آب رقیق ساز

بعد از تانکهای آماده ساز در کارخانه مولیبدن، مخازن کوچکتری تحت عنوان مخازن رقیق ساز وجود دارد که با اضاف کردن آب در این مخازن درصد جامد به میزان مناسبی(۲۹درصد) جهت خوراکدهی به مرحله رافر می رسد. که مشاهده شد به دلیل خرابی شیرهای آب و نشتی لوله ها، کنترل درصد جامد در مخازن رقیقساز۱و۲ سخت است که در تعمیرات سالیانه با قطع کردن آب کارخانه به مدت چند ساعت شیرها و لوله های آب رقیقساز تعویض گردید(شکل۵).

شکل۵:تعویض شیر و لوله های آب رقیقساز

*تعویض دوش دور تیکنر نهایی۱

با توجه به نصب مخزن پلی اتیلن و استفاده از آب سرریز تیکنرهای نهایی و میانی۳در ابتدای مدار، آب سرریز این تیکنرها برای ما دارای اهمیت می باشد. زیرا در صورت کدورت و انتقال مواد به ابتدای مدار مشکلاتی را به وجود میآورد. از این رو وجود دوش دور تیکنر برای جلوگیری از ورود کف به لاندر سرریز آب تیکنر، دارای اهمیت می باشد. وبا پایشهای انجام شده متوجه شدیم که به دلیل پوسیدگی(شکل۶) و شرایط نا مناسب لوله ها، از این دوشها استفاده نمیشود که با تهیه لوله، نورد کردن، سوراخ کردن و نصب اردکی، این لولهها و متعلقات آنها بعد از بازکردن لولههای قدیم نصب گردید(شکل۷).

شکل۶:پوسیدگی لوله دوش دور تیکنر

شکل۷:مراحل تعویض دوش دور تیکنرنهایی۱

*همچنین برای سایر تیکنرها که دوش دور آنها نیاز به تعویض نداشت، رفع عیب انجام شد به عنوان مثال تعویض اردکیهای معیوب انجام شد همچنین از لولههای دوش دور تیکنر و سوراخهای دوشها رفع گرفتگی شد(شکل۸).

شکل۸:رفع گرفتگی از دوشهای معیوب و نصب اردکی

*تعویض مقسم خوراکدهی به مرحله شستشوی۳

این مقسم که بعد از مخزن ذخیره قرار دارد، وظیفه خوراکدهی به مرحله شستشوی۳را دارد. این مقسم شامل دو قسمت ثابت و متحرک است که قسمت متحرک آن بر روی ریلی قرار دارد که قابل جا به جا شدن است، این جا به جایی به منظور تعیین مقدار بار ورودی به سلولهای فلوتاسیون مرحله شستشوی۳ و مقدار بار برگشتی به مخزن است. با پایشهای انجام شده مشخص شد که این مقسم به دلیل فرسودگی زیادی که دارد عملکرد مناسبی ندارد همچنین امکان تقسیم بار با جا به جایی قسمت متحرک روی ریل ها امکانپذیر نمیباشد. از این رو این مقسم به طور کامل تعویض شد(شکل۹).

شکل۹:تعویض مقسم مرحله شستشوی۳

*اصلاحات انجام شده روی تشتکهای جدید هیدروسیکلونها

با توجه به تعویض تشتکهای هیدروسیکلون توسط پیمانکار، بعضی از ویژگی ها و قطعات در ساخت این تشتکها در نظر گرفته نشده بود که در ایام تعمیرات سالیانه این اقدامات انجام شد.

الف: به منظور انعطافپذیری مدار این امکان وجود دارد که سرریز هیدروسیکلونهای هر خط را به هر ردیف مرحله شستشوی۵(ردیف ۱یا۲) که نیاز باشد بتوان ارسال کرد. اما در تشتک های تازه این امکان در نظر گرفته نشده بود که با ساختن کشویی بین دو خروجی از تشتک سرریز این امکان فراهم شد تا با قرار دادن یک صفحه بتوان بار ورودی هر ردیف شستشوی۵را متمایز کرد یا به ردیف مخالف فرستاد(شکل۱۰).

شکل۱۰:ایجاد امکان تقسیم بار بین دو ردیف شستشوی۵

ب:با توجه به سرریز کف از لبه تشتک سرریز هیدروسیکلونها تصمیم به افزایش ارتفاع این تشتک ها گرفته شد. در تعمیرات سالیانه سال گذشته با صفحات۲۵سانتیمتری این افزایش ارتفاع داده شد. اما به دلیل استفاده از نوع خاصی از شیرهای نیشگلونی که ارتفاع زیادی داشتند این امکان وجود نداشت که در محل نصب این شیرها، افزایش ارتفاع انجام شود به همین منظور در ساخت تشتک های جدید ۲۵سانتیمتر افزایش ارتفاع در نظر گرفته شد و جهت حفظ این ارتفاع در تمام نقاط شیرهای نیشگونی مناسبتری تهیه و نصب شد(شکل۱۱).

شکل۱۱: تعویض شیرهای هیدروسیکلونها جهت حفظ ارتفاع تشتک

*رفع عیب از شیرهای نیزهای

با استفاده از شیرهای نیزهای که انتهای هر بانک سلول وجود دارد، میزان بارکشی و یا ارتفاع کف تنظیم میشود با توجه به ارتباط مستقیم عیار و بازیابی به میزان بارکشی و ارتفاع کف، عملکرد این شیرها اهمیت خاصی دارد. که متاسفانه در بررسی تمامی شیرهای نیزه ای متوجه شدیم تعدادی از این شیرها در مرحله با اهمیت پرعیارکنی اولیه به دلیل بریدگی شفت قابل استفاده نمیباشند(شکل۱۲). از این رو جهت احیای این شیرها شفت هایی با مقاومت بالا و از جنس استیل ساخته همچنین قسمت نیزه ای شیر(کله قندی) احیا شد و تعداد ۳شیر در مرحله پرعیارکنی اولیه احیا و قابل استفاده شد(شکل۱۳).

شکل۱۲: بریدگی شفت شیرنیزهای

شکل۱۳: مراحل احیای یک شیرنیزهای

*رسوبزدایی مسیر پمپ کفشوهای۳و۴

پمپ کفشوهای ۳و۴کارخانه مولیبدن بار کف کارخانه را به ابتدای مدار کارخانه یعنی تیکنرهای مس-مولیبدن ارسال می کنند اما در ماههای گذشته یکی از این پمپها(۳) جهت انتقال آب سرریز تیکنرها به ابتدای مدار در نظر گرفته شد از این رو میزان مکش و عملکرد این پمپها بیش از پیش دارای اهمیت شد. و یکی از مشکلاتی که در این انتقال بار و عملکرد پمپهای کفشو مشاهده شد رسوب شدید این مسیرها بود از این جهت در تعمیرات سالیانه این مسیر که قدری طولانی هم بود، باز شده و رسوبزدایی انجام شد.