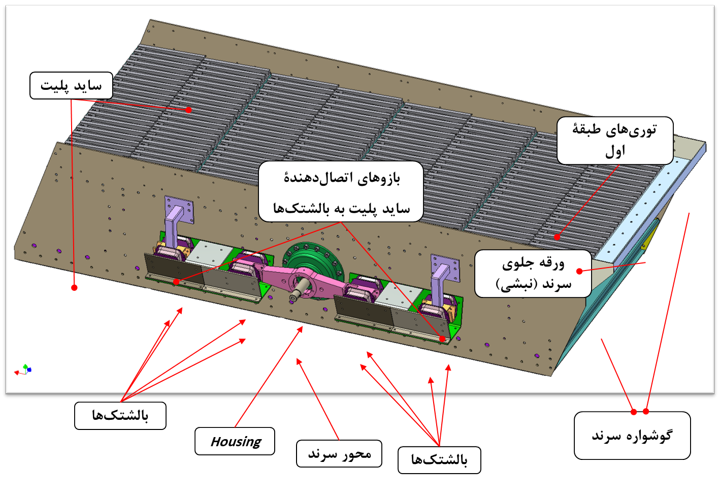

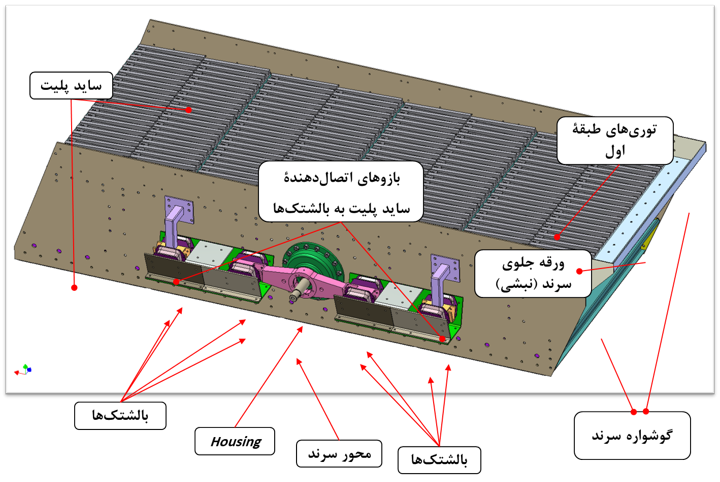

در مدار سرندکنی و سنگ شکنی به منظور تولید ذرات زیر ۱۲/۷ میلی متر به عنوان محصول از سرندهای ارتعاشی استفاده می کنند. یکی از پارامترهای مهم در این سرندها مناسب بودن میزان ارتعاش است، با کاهش میزان ارتعاش، شاهد کاهش کارآیی سرندکنی خواهیم بود. در شکل زیر شماتیکی از سرندهای ارتعاشی نشان داده شده است.

از عوامل موثر بر کاهش کارآیی ارتعاش سرندها گل گرفتگی و افتادن تسمه های الکتروموتور سرند میباشد. در زمان گل گرفتگی شاهد کاهش میزان ارتعاش و کارآیی آن خواهیم بود. اما در صورت افتادن تسمه های الکتروموتور سرند این امر موجب گرفتگی خوراک دهنده یا سنگ شکن بالایی سرند خواهد شد. با بررسی های انجام شده در سال ۱۳۹۴ مشخص شد که مدت زمان توقف تجهیزات به واسطه افتادن تسمه های الکتروموتور سرند بیش از ۴۱ ساعت بوده است. در شکل زیر مدت زمان توقف سرندها در سال ۱۳۹۴ نشان داده شده است.

به همین منظور برای کاهش این میزان توقفات قرار بر استفاده از حسگر برای اطلاع از میزان ارتعاش و زمان توقف سرند شد. با اقدامات انجام شده نمونه ای حسگرهای ارتعاش سنج بر روی سرندهای اولیه نصب شد. با بررسی و پایش های انجام شده مشخص شد در زمان اتفادن تسمه های سرند شاهد خاموش شدن خوراک دهنده به دلیل اعلام هشدار حسگر هستیم. با این کار دیگر شاهد توقفات منجر به گرفتگی برای سرندهای اولیه نبودیم. با توجه به کارایی حسگرهای ارتعاش سنج، بر روی تمام سرندهای اولیه و ثانویه نصب شدند. در شکل زر نمائی از قرارگیری ارتعاش سنج نسبت به سرند نشان داده شده است.

به منظور نصب حسگرهای ارتعاش سنج بر روی سرندهای ثالثیه اقدامات زیر انجام شده است:

تعیین میزان متراژ لوله و کابل کشی لازم

انجام لوله و کابل کشی برای ارتعاش سنج

اعلام نیاز برای خرید ارتعاش سنج

تبدلیل اعلام نیاز به درخواست خرید

در شکل زیر لوله وکابل کشی مورد نیاز برای نصب ارتعاش سنج برای نصب روی سرندهای اولیه نشان داده شده است.

یکی دیگر از مشکلات موجود در بخش سرندکنی میزان مصرف توری های طبقه دوم آن می باشد. بصورت کلی توری تجهیز مصرفی می باشد اما اگر میزان تعویض توری بیش از اندازه باشد، هم شاهد کاهش تولید و توقف سرند خواهیم بود و هم اینکه در صورت پارگی توری، نوسان را در دانه بندی محصول خواهیم داشت.

در شکل زیر نمائی از قرارگیری توری های طبقه دوم سرند نشان داده شده است.

بابررسی دفتر گزارش عملیات و تعمیرات مشخص شد که بالاترین حجم تعویض توری ها مربوط به توری شماره ۱ و۲ است. دلیل این امر موقعیت قرارگیری این توری ها نسبت به بار ورودی است. محل قرارگیری آنها دقیقا در محل ورود بار به سرند است. در جدول زیر میزان مصرف توری در بخش سرندکنی اولیه، ثانویه و ثالثیه نشان داده شده است.

به همین منظور برای کاهش تعداد تعویض توری روی ردیف های اولیه چدنی سرند اولیه ۴ اصلاحاتی انجام شد. در این اصلاحات با کاهش سطح باز ردیف اول، با کاهش سرعت برخورد مواد به روی توری های طبقه دوم شاهد بهبود وضعیت تعویض توری در این سرند بودیم.

همچنین به منظور افزایش میزان استفاده از طبقه اول سرندهای اولیه قرار بر استفاده از چدنی ها با روزنه های کوچکتر شد. در این حالت چون در گذشته از چدنی هایی با فاصله روزنه ۶ تا ۷ سانتی متر مورد استفاده قرار می گرفت شاهد کاهش کارایی طبقه اول سرندهای دو طبقه بوده ایم. به همین منظور با استفاده از چدنی ها با روزنه های کوچکتر شاهد افزایش میزان استفاده از طبقه اول هستیم. در شکل زیر وضعیت تغییرات نشان داده شده است.