در ابتدای تحقیقات سینتیک مولیبدن مورد بررسی قرار گرفت:

| تاریخ انجام آزمایش۹۶/۰۷/۲۸ | عیار خوراک(%) | بازیابی آزمایشگاهی (%) | سینتیک شناوری k(1/min) |

| آزمایش۱:ته ریز تیکنر های مس-مولیبدن توسعه | ۰/۳۷ | ۶۹/۵۵ | ۰/۵۶ |

| آزمایش۲:خوراک سلول های رافر کارخانه مولیبدن | ۱/۰۰ | ۸۳/۹۶ | ۰/۶۳ |

آزمایش ۱: عدم وجود جریان های برگشتی

آزمایش ۲: وجود جریان های برگشتی

بنابراین انتظار می رود؛ بازیابی کارخانه در آن شیفت حدود۷۰% باشد!

| عیار خوراک تازه (%) (شیفت روز کارخانه) | بازیابی(%) (شیفت روز کارخانه) |

| ۰/۵۴۶ | ۳۳/۱۹ |

دلایل افزایش عیار ورودی به رافر نسبت به خوراک تازه:

افزایش عیار باطله کلینر اول

افزایش کدورت (یا گاها داشتن درصد جامد) در آب سر ریز تیکنر های میانی(پمپ های کفشو ۳و۴)

| تاریخ | عیار مولیبدن در باطله کلینر اول(%) | عیار مولیبدن در خوراک رافر(%) | عیار مولیبدن در جریان خروجی پمپ های کفشو۳و۴(آب سر ریز تیکنرهای میانی)(%) |

| ۹۷/۰۷/۲۸ | ۰/۵۲ | ۱/۱۱ | ۴/۶۹ |

توسط واحد متالوژی در تاریخ ۹۷/۰۷/۲۸ عیار سنجی از جریان خروجی پمپ های کفشو۳و۴ انجام شد.

کنترل و راهبری مدار ۲۴ ساعته:

- تنطیم مدوام دانسیته خوراک رافر در محدوده نقطه مطلوب (۱۲۹۰ گرم بر لیتر) وتقسیم مناسب بار به ۴ ردیف رافر

- تنظیم ارتفاع کف در محدوده بهینه (۵ تا ۱۰ سانتی متر برای رافر) و جلوگیری از دوغاب کشیدن (انجام فلوتاسیون کف)

- در مدار بودن تمامی همزن ها و استفاده از پاروها جهت انتقال کنسانتره (رافر)

- کف گیری مناسب از رافر، کلینر۱ و بخصوص کلینر۲ (جلوگیری از برگشت بار به اول رافر)

بررسی و اصلاح مشکلات فنی تجهیزات:

- راه اندازی مقسم های گردان ورودی به رافر

- بررسی فنی و رفع مشکلات از سلول های کلینر پنجم تا هفتم

- رسوب مواد در بین صفحه لبریز شونده و بالای جعبه خوراک سلول بعدی

- عدم امکان استفاده کمکی از دریچه خروجی و تنظیم آن بین ۰ تا ۱۰۰ درصد

- پوسیدگی صفحه لبریز شونده و جعبه خوراک سلول بعدی

در نتیجه باعث افتادن سطح کف و یا دوغاب کشیدن به علت عدم کنترل در سطح و افزایش بار برگشتی می شد که؛ رسوب زدایی مواد بین صفحه لبریز شونده و بالای جعبه خوراک سلول بعدی،همچنین ترمیم موقت برخی از صفحات نیز صورت گرفت و تنظیم سطح دوغاب و کاهش حساسیت دریچه ها، بارکشی منظم و صحیح از سلول ها را به دنبال داشت.

انتقال کنسانتره سلول اول کلینر ششم به محصول نهایی

با توجه به عیار و نتاژ نسبتا بالا کنسانتره سلول اول کلینر ششم به منظور افزایش خروجی تصمیم به انتقال مستقیم آن (موقتا) به محصول نهایی شد.

دلایل کاهش عیار باطله کلینر سوم :

- کف گیری منظم ازکلینر سوم و در پی آن کف گیری به مقدار مطلوب از کلینر چهارم (جلوگیری از برگشت بار به اول کلینر سوم و افزایش عیار باطله آن)

- راهبری صحیح سلول های کلینر پنجم تا هفتم(سلول های خودمکش)

- خارج کردن بار (کنسانتره) از کارخانه به طور منظم (انتقال کنسانتره سلول اول کلینر ششم به محصول نهایی)

تحلیل آماری اقدامات انجام شده

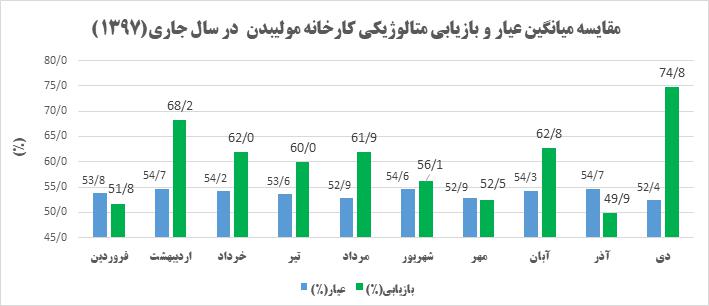

کاهش بار برگشتی به اول رافر در دی ماه و کاهش نوسانات آن نسبت به سایر ماه ها در سال ۱۳۹۷

کاهش عیار باطله کارخانه مولیبدن( نوار۲۰ )در دی ماه و کاهش نوسانات آن نسبت به سایر ماه ها در سال ۱۳۹۷

کمترین نسبت کاهش عیار کلینر سوم در دی ماه نسبت به سایر ماه ها در سال۱۳۹۷

افزایش بازیابی مدار ۷ ساعته در دی ماه نسبت به سایر ماه های سال ۱۳۹۷

افزایش تولید نسبت به سایر ماه ها(رسیدن به برنامه تولید پیش بینی شده در ماه)

دلایل پایین بودن کیفیت محصول نهایی

- مشکل در نقاط تزریق سولفید سدیم

- عدم ارسال سولفید سدیم مایع معدنی(مدوار)

- عدم کنترل عیار مس از ابتدای مدار

- نقص در تجهیزات (سلول های کلینر پنجم تا هفتم)

- انتقال کنسانتره سلول اول کلینر ششم به محصول نهایی

خلاصه و جمع بندی

- جلوگیری از باردرگردش بیش از حد در مدار ۲۴ ساعته

- کاهش اختلاف عیار خوراک تازه و ورودی پرعیارکنی اولیه

- برای کاهش کدورت سرریزتیکنرهای میانی باید عملکرد کلینر دوم مناسب باشد.

- بازدید و پایش منظم جعبه های خوراک دهی در کلینرهای پنجم تا هفتم ضروری است.

- بازسازی سلولهای کلینر پنجم تا هفتم باید هر چه سریعتر انجام شود.

- به منظور کنترل کیفیت محصول نهایی (خصوصا در زمان انتقال کنسانتره سلول اول کلینر ششم به محصول نهایی) باید عیار مس در تمامی مراحل کنترل گردد.

- توزیع مناسب سولفور سدیم برای بهبود کیفیت محصول نهایی ضروری است.