عوامل موثر بر رطوبت کیک فیلتر عبارتند از:

.۱درصد جامد خوراک

.۲ضخامت کیک

.۳اختلاف فشار در دو طرف کیک

.۴زمان آب گیری

.۵توزیع دانه بندی ذرات جامد

.۶پارچه فیلتر

.۷ویسکوزیته مایع

.۸کشش سطحی مایع

.۹نفوذ پذیری کیک

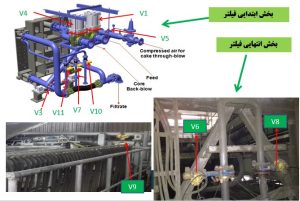

نحوه کارکرد مناسب شیرهای پنوماتیکی در یک فیلتر فشاری مهمترین اصل می باشد که در زیر هریک از شیرها معرفی و نقش آنها بررسی می شود.

V1: این شیر که از نوع Pinch valve میباشد نقش ورود خوراک برای شروع عمل آبگیری را بر عهده دارد.

V3: این شیر از نوع پروانه ای می باشدو نقش باز کردن مسیر برای خروج آب فیلتر شده را بر عهده دارد.

V4: این شیر از نوع Pinch valve می باشد و نقش بازکردن مسیر برای برگشت مواد باقی مانده در مسیر خوراک به تانک خوراک دهی فیلتر را بر عهده دارد.

V5: این شیر از نوع پروانه ای است و نقش ورود هوای خشک کننده را عهده دار است.

V6: این شیر از نوع پروانه ای است و برای ورود هوای شستشوی مسیر خوراک باز و بسته می شود.

V7: این شیر از نوع توپی است و نقش باز کردن مسیر برای ورود هوای ممبران را بر عهده دارد.

V8: این شیر از نوع پروانه ای است و نقش ورود آب شستشوی لوله خوراک را عهده دار است.

V9: این شیر از نوع پروانه ای است و برای ورود آب شستشوی پارچه باز و بسته می شود.

V10: این شیر از نوع توپی می باشد و برای خروج هوای ممبران استفاده می شود.

V11: این شیر نیز از نوع توپی است و نقش ورود هوای بوستر را بر عهده دارد.

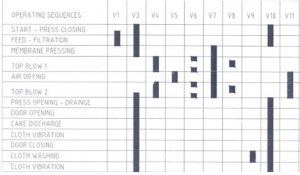

در شکل زیر نیز برنامه و زمانبندی باز و بسته شدن شیرها مشاهده می شود.

در شکل هر شیر در زمان هایی که مستطیل توپر وجود دارد باز و در بقیه زمان ها بسته است.

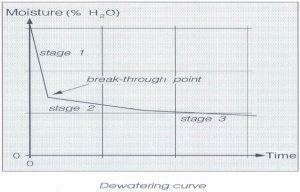

هر مرحله از فرآیند آبگیری توسط یک فیلتر فشاری را می توان توسط منحنی آبگیری توصیف کرد. این منحنی برای فیلتر های فشاری در زیر آمده است.

در شکل بالا در اولین مرحله آبگیری هوا به سرعت جایگزین آب می شود و عمل آبگیری با راندمان بالایی انجام می شود، در نقطه شکست نمودار کیک تشکیل شده و راندمان آبگیری کاهش چشمگیری می بابد و در آخرین مرحله نیز به دلیل کاهش حجم آب محتوی آبگیری کاهش یافته و نمودار شیب کمی به خود می گیرد.

تشخیص زمان تعویض پارچه ها

تشخیص زمان تعویض پارچه ها توسط سه پارامتر زیر صورت می گیرد:

۱-افزایش کدورت آب فیلتر شده

۲-کاهش انعطاف پذیری پارچه

۳-افزایش رطوبت کیک

تعویض درزگیر شوت تخلیه کیک فیلتر

به دلیل خراب بودن این درزگیر شوت فیلتر ۱ در مرحله شستشوی پارچه ها آب از جداره های شوت روی نوار نشت می کرد و باعث گل شدن بار و ریزش آن می شد که این مشکل برطرف شد اما این مشکل همچنان برای فیلتر ۲ وجود دارد.

اصلاح بخشی از گردگیرهای فیلترهای ۱ و ۲

به دلیل خراب بودن این گردگیرها بار روی غلتک می ریخت و به دلیل گل بودن باعث انحراف نوار می شد و نیز موجب کثیف شدن محیط هم می شد که بخشی از آنها اصلاح شد.

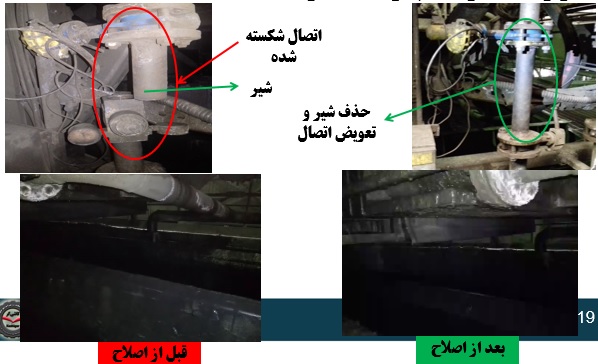

علت یابی و رفع ریزش آب از بین صفحات در هنگام باز شدن فیلتر ۱

در مدار نبودن هوای شستشوی لوله خوراک به دلیل شکستگی و جدا شدن اتصال لوله و در نتیجه باقی ماندن آب در مسیر و ریزش آن در هنگام باز شدن فیلتر دلیل ریزش این آب که با تعویض اتصال این مشکل کاملا برطرف شد.