در این جلسه ابتدا به بررسی نحوه صحیح کنترل سطح سلول های فلوتاسیون پرداخته سپس نحوه کنترل سطح در بخش فلوتاسیون تغلیظ یک مورد بررسی قرار گرفت و مشکلات ان مطرح شد سپس به عنوان پیشنهاد برای کمتر کردن مشکل کنترل سطح جعبه دنده های نود درجه پیشنهاد شد. در ادامه نیز مشکلات پارو های سلولهای فلوتاسیون مورد بررسی قرار گرفت و مشکلات ان ذکر شد و همچنین جهت حل مشکلات انها چند پیشنهاد مطرح گردید

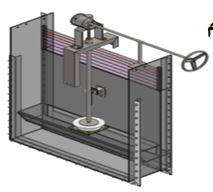

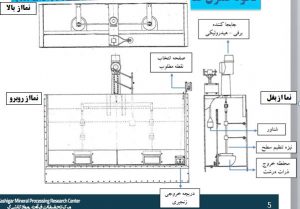

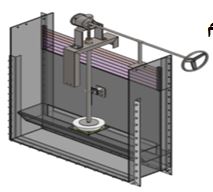

شکل (۱) – نحوه کنترل سطح در طراحی اولیه

مشکلاتی که برای عدم کنترل مداوم وجود دارد

- حذف شیرهای کنترلی و استفاده از شیر دستی

- کنترل سطح سلول اغلب موارد با استفاده از افزایش دبی هوا

- دور ازدسترس بودن شیرهای کنترل سطح سلول

- عدم کنترل مداوم سطح به دلیل دسترسی سخت

- مشکل دار بودن ۱۵ درصد (۸عدد) از شیرهای موجود(بیشتر در بخش پرعیار کنی ثانویه)

شکل (۲) = نحوه کنترل سطح در حال حاضر

نیاز بیشتر به کنترل سطح نسبت به گذشته با اجرای طرح کلینر سوم

مزایای استفاده از جعبه دنده نود درجه

- دسترسی بیشتر به شیرهای کنترل سطح

- دسترسی آسان مراقبت کار برای تنظیم سطح سلولهای فلوتاسیون

شکل (۳) – جعبه دنده نود درجه

افزایش نقش پارو در بازدهی بخش فلوتاسیون با اجرای طرح کلینر سوم به دلایل زیر

- کمک به افزایش بازیابی سلول فلوتاسیون

- کاهش نرخ بازگشت ذرات شناور شده از منطقه کف به پالپ با انتقال سریعتر کف به ناو کنسانتره

- انتخابی عمل کردن در جدایش ذرات با ارزش

خرابی پاروها بدلیل مشکلاتی از قبیل

- وزن زیاد محور پارو (شفت)

- کیفیت نامناسب پیلوبلاک

- پارگی زنجیر

- خرابی الکترو موتور

شکل (۴)- خرابی پارو به دلیل پارگی زنجیر

جدول (۱) – درصد خرابی متعلق به هر بخش از پارو

راه حل پیشنهادی اول استفاده از موتور گیر بکس مستقیم به جای زنجیر

نصب ۵ عدد موتور گیر بکس مستقیم در مدار و قابلیت تبدیل ۳۲ عدد از ۸۰ عدد موتور پاروی زنجیری موجود به موتور گیر بکس

مزایا

- حذف کارتعمیراتی مربوط به زنجیر

- عمر طولانی تر نسبت به زنجیر

- افزایش زمان کارکرد پارو

شکل (۵)- موتورگیر بکس مستقیم

ستفاده از شفت و لوله به جای شفت یک پارچه

مزایا

- کاهش ۴۰ درصدی وزن شافت(۸ کیلو گرم)

- راحت تر شدن نصب

- کاهش زمان نصب

شکل (۶) – استفاده از شفت و لوله به جای شفت یک پارچه