در این ارایه طرح انتقال ثقلی کنسانتره که یکی از مهم ترین موارد انجام شده در تعمیرات سالیانه بود مورد بررسی قرار گرفت سپس مزایای طرح مرحله سوم شستشوی مدار پرعیارکنی ثانویه مورد بررسی قرار گرفت. و در ادامه درمورد مشکلات هیدروسیکلهای ثانویه تغلیظ یک نحوه صحیح راهبری مدار ثانویه و دلایل عدم موفقیت شیرهای پنوماتیکی که در گذشته نصب شده بودند بحث شد و در انتها پیشنهاد نصب شیرهای پنوماتیکی برروی هیدروسیکلونهای ثانویه و راه اندازی حلقه کنترل سطح مخزن پمپ ها داده شد.

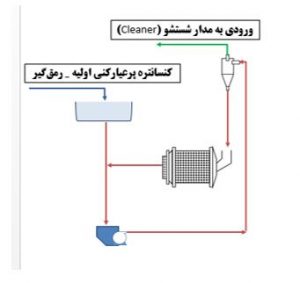

شکل ۱- طرح انتقال ثقلی کنسانتره نهایی

اجرای موفقیت امیز این طرح باعث از مدار خارج شدن پمپهای انتقال کنسانتره نهایی قدیم شده و باعث صرفه جوی در مصرف انرژی و حذف کار تعمیراتی مربوط به این پمپ ها شده است.

شکل۲- نمای از طرح سه مرحله شستشوی کنسانتره

با اجرای این طرح که درحال انجام است انتظار میرود عیار کنسانتره نهای به میزان دو تا سه درصد افزایش پیدا کند

شکل ۳- مدار خردایش ثانویه تغلیظ یک

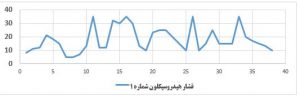

خوراک مدار ثانویه توسط کنسانتره بخش رافر و اسکونجر تامین میشود.هدف این مدار افزایش عیار کنسانتره نهای با افزایش درجه ازادی مواد است. اما مشکلاتی در این بخش وجود دارد که مانع کارکرد صحیح این بخش میشود این مشکلات شامل نوسان در فشار نوسان در درصد جامد سرریز, سرریز مخزن پمپ, نداشتن دقت کافی سطح سنج, سخب بودن باز و بست کردن شیرهای هیدروسیکلون و کمبود تعداد انها در مدار است

شکل ۴- نوسان فشار هیدروسیکلون

شکل ۵ – نوسان درصد جامد سرریز

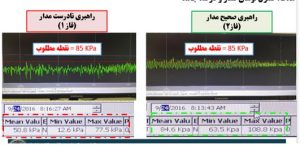

دو دلیل اصلی وجود این مشکلات یکی نبود حلقه کنترل سطح بین سطح سنج و پمپ و دومی نبود حلقه کنترل فشار با تغییر تعداد هیدروسیکلون در مدار است.

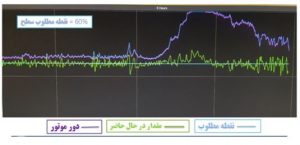

در ادامه راهبری استاندارد مدار ثانویه که در تغلیظ ۲ فاز ۲ مورد استفاده قرار میگیرد مورد بررسی قرار گرفت

شکل۶- حلقه کنترل سطح موجود در تغلیظ دو

شکل ۷ – حلقه کنترل فشار با تغییر تعداد هیدروسکلون در مدار

در گذشته نیز تعدادی شیر اتوماتیک در بخش هیدروسیکلونهای ثانویه قرار داده شده بود که به دلیل مشکلات مکانیکی به سرعت از مدار خارج شدند

و در انتها نیز پیشنهاد راه اندازی حلقه کنترل سطح و حلقه کنترل فشار با نصب شیرهای پنوماتیکی داده شد