در این جلسه به بررسی و نقش سلولهای فلوتاسیون در میزان کارایی مدار کارخانه فرآوری سرباره پرداخته شد. طراحی ویژه تجهیزات مدارفلوتاسیون باتوجه به خصوصیت نوع خوراک ورودی موجب چالشهای متعددی جهت راهبری و عملکرد بهینه سیستم فرآیندی شده است.

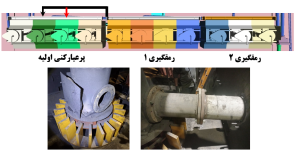

شکل ۱: مدارفلوتاسیون کارخانه فرآوری سرباره

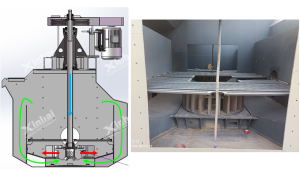

در شکل ۲ سمت راست مقطعی از تک سلول و همچنین سمت چپ شمایی از حرکت جریان داخل سلول مشخص شده است. هوای فشرده از شافت مرکزی وارد سلول شده و از طرفی لبه سرریز کف قرار داده شده که به کمک پاروها کف از سطح سلول خارج میشود. در این حالت جریان هوا از طرف پایین روتور به کف سلول منتقل میشود. همچنین نشانه سبز رنگ دوکانال کف سلول را نشان میدهد که جریان پالپ داخل سلول در حال گردش میباشند. این کار موجب میشود ذرات بارارزشی که به حباب نچسبیده بودند، یک فرصت دیگر به آنها داده شود تا به حبابهای هوا بچسبند. همچنین شبکهای بالای سطح روتور و استاتورهای سلولها قرار داده شده است. قراردادن این شبکهها موجب جلوگیری از ورود اغتشاش از پایین به بالای سلولها است.

شکل ۲: مقطع سلول فلوتاسیون و جریان حرکت مواد داخل سلول

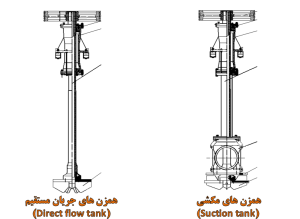

یهطور کلی همزن سلولهای مدار فلوتاسیون به دو گروه مکشی و جریان مستقیم تقسیم میشوند (شکل ۳) . طراحی روتور و استاتورهای مکشی به شکلی انجام شده که بخشی از روتورعملکردی شبیه به پمپ داشته و وظیفه انتقال پالپ از سلول به سلول دیگری را به عهده دارد. باتوجه به اینکه روتورهای مکشی متصل به یک محفظه هستند، میتوانند جریان را از هر ناحیه به داخل سلول منتقل کننند. همچنین روتورهای معمولی مانند روتور سلولهای فلوتاسیون سایر کارخانهها میباشد.

شکل ۳: همزنهای مکشی و معمولی مدارفلوتاسیون

درشکل ۴ شمای واقعی همزنهای مکشی و معمولی نشان داده شده است. درحالت کلی انتقال مواد برای خوراک معمول کارخانههای مس مطابق با استانداردهای معمول بهوسیله طراحی و جانمایی سلول انجام میشود. اما در کارخانه فرآوری سرباره انتقال پالپ به دلیل بالا بودن دانسیته پالپ بایستی با نوعی انتقال کمکی همراه شود که از سلولهای مکشی استفاده شده است. این موضوع موجب شده تا درصورتیکه روتورهای مکشی به خوبی کار نکنند و دچار آسیب شوند، انتقال مواد با مشکل جدی مواجه خواهد شد. درنتیجه در کارخانه سرباره یکی از مهمترین پارامترهای کلیدی نسبت به کارخانههای تغلیظ مس، سلامت روتورها میباشد.

شکل ۴: شمای اصلی همزنهای مکشی و معمولی

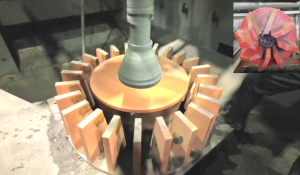

درشکل ۵ نمایی از پرهها و محل خروج هوا به کف سلول توسط همزن نشان داده شده است. در همزنهای معمولی موضوع انتقال پالپ درنظر گرفته نمیشود، بلکه تولید حباب و کف جهت چسیبدن ذرات باارزش به حبالب اهمیت بالایی دارد.

شکل ۵: نمایی از پرهها و محل خروج هوا به کف سلول همزنهای معمولی

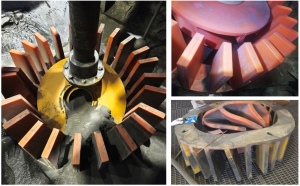

درشکل ۶ نماهای مختلف روتورهای مکشی نشان داده شده است. بهطور کلی این همزنها دارای دو وظیفه مهم میباشند. وظیفه اول آنها انتقال پالپ بوده که عملکردی شبیه به پمپ دارند که وظیفه بخش بالایی مکش پالپ بوده و در قسمت پاییین وظیفه دوم همزن مشابه همزنهای معمولی تولید حباب را برعهده دارند.

شکل ۶:نمایی از پرهها و محل خروج هوا به کف سلول همزنهای مکشی

درشکل ۷ همانطور که نشان داده شده پس از بررسیهای انجام شده همزن سلول ۳ رافر که معمولی بود به جهت جلوگیری از کاهش کارایی مدار کارخانه، تبدیل به همزن خودمکش شد. این موضوع سبب میشود تا درصورتی که مشکلی برای همزن سلول ۲ رافر به وجود بیاید، امکان بارکشی از سلولهای رمگیر۱ میسر شود.

شکل ۷: تبدیل همزن معمولی به خودمکش

در شکل ۸ برخی از آسیب دیدگیهای روتور و استاتور سلولهای فلوتاسیون مشخص شده است. در سمت چپ تصویر طوقههای متصل به شافت و روتور نشان داده شده که به دلیل تنش بالا دچار شکستگی شده است. همچنین نمایش آسیب دیدگیهای استاتور مشخص کرده است که به دلیل دانسیته بالای پالپ و عدم مقاومت کافی همزن، استاتورها دچار خمیدگی شدهاند.

شکل ۸: آسیب دیدگی روتور و استاتور سلولهای فلوتاسیون

یکی دیگر از اصلیترین چالشهای سلولهای فلوتاسیون ورود ذرات درشت باتوجه به نوسانات بخشهای بالادستی در مدار میباشد (شکل ۹). این موضوع سبب شده که روتور و استاتورها آسیب زیادی ببینند و عمر آنها بسیار کاهش پیدا کند. باتوجه به این موضوع، طراحی سرند زبرهگیر در ورودی مدار فلوتاسیون انجام شد و ساخت آن در دستورکار کارخانه فرآوری سرباره قرار گرفت. سرند زبرهگیر پس از اتمام ساخت نصب آن در آیندهای نزدیک انجام خواهد شد.

شکل۹: ورود و نشت ذرات درشت داخل سلولهای فلوتاسیون