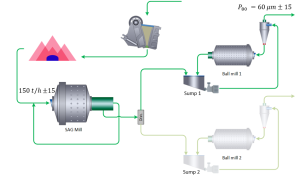

سربارهها با ابعاد ۱۰۰% زیر ۵۰۰ میلیمتر و عیار متوسط (بر اساس طرح) ۱٫۷ % مس خوراک سنگ شکن فکی را تأمین میکند. بالای این مخزن، شبکه فلزی (سرند گریزلی) وجود دارد. اندازه روزنه سرند گریزلی ۵۰ ×۵۰ سانتیمتر میباشد. ذرات با ابعاد کوچکتر از ۵۰۰ میلیمتر توسط خوراکدهنده زنجیری وارد سنگشکن فکی شده و پس از خردایش به اندازه زیر ۱۵۰ میلیمتر میرسند. مواد پس از خردایش در سنگشکن فکی، به انبار ذخیره (Stockpile) منتقل میشود. در انبار ذخیره، مواد توسط سه خوراکدهنده نواری (بالای هر خوراکدهنده دو عدد شوت وجود دارد) به نوار ۲۰۰۵ که خوراک آسیای نیمهخودشکن را تأمین میکند، انتقال داده میشود. ذرات عبورکرده از سرند (کوچکتر از ۶ میلیمتر) به مخزن خوراک هیدروسیکلون انتقال مییابد. در حال حاضر با توجه به مناسب بودن دانهبندی آسیای شماره ۲ از خط خارج است و سرریز هیروسیکلون خوشه یک مستقیما به مدار فلوتاسیون فرستاده میشود (شکل ۱).

شکل ۱: مدار خردایش کارخانه سرباره

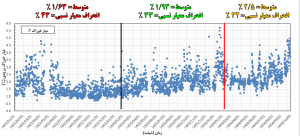

طی بررسیهای دادههای عیار خوراک ورودی به کارخانه سرباره در ۳ سال اخیر، مشخص شد که یکی از مهمترین چالشهای این کارخانه، نوسان عیار ورودی به آن میباشد. درهمین راستا اقداماتی در جهت کاهش نوسان عیار خوراک ورودی به کارخانه سرباره انجام شده است که در ادامه به آن خواهیم پرداخت.

شکل ۲: نمودار فراوانی عیار خوراک ورودی

یکی از اقدامات جهت کاهش نوسان عیار خوراک ورودی و جلوگیری از ورود قطعات کتابی به کارخانه سرباره، نصب سرند گریزلی قبل از ریزش بار روی دامپ خوراک ورودی به سنگشکن است. این طرح در حال پیگیری میباشد که با اهداف افزایش تعداد مراحل همگنسازی و جلوگیری از ورود قطعات کتابی به مدار خردایش در حال انجام است.

شکل ۳: سرند گریزلی دامپ خوراک ورودی

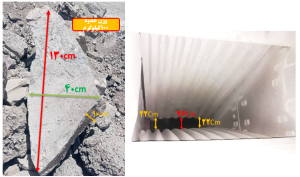

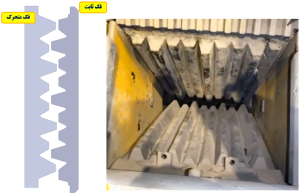

شاید مهمترین چالش بخش سنگشکن کارخانه سرباره ورود قطعات کتابی به داخل سنگشکن باتوجه به ماهیت نوع بار باشد. قطعات کتابی شکل بسته به نوع هندسهای که دارند، مستعد عبور از دهانه فکهای معمولی سنگشکن فکی میباشند. باتوجه به اینکه قطعات کتابی شکل در یک بعد اندازه زیادی داشته و از بعدهای دیگر ضخامت کمتری دارد، توانایی عبور از دهانه فکهای معمولی را دارد. همچنین این عبور این قطعات باتوجه به وزن بالا و لبههای تیز اغلب موجب پارگی نوار و درنتیجه توقف کارخانه میشود (شکل ۴).

شکل ۴: فک معمولی سنگشکن و سنگشکن کتابی

طی بررسی و شبیهسازی جریان ریزش خوراک ورودی به شنگشکن فکی، مشخص شد باتوجه به عدم خفه کار کردن سنگشکن و برخورد مستقیم بار از ارتفاع زیاد به روی فک سنگشکن، فک متحرک دچار آسیب زیادی میشود (شکل ۵). درحال حاضر باتوجه به عدم توان کافی نوار نقاله و امکان زیاد گرفتگی دهانه خروجی سنگشکن، امکان باردهی خفه به سنگشکن وجود ندارد.

شکل ۵: شبیهسازی خوراک ورودی به سنگشکن

همانطور که گفته شد، باتوجه به ریزش بار از ارتفاع زیاد و برخورد مستقیم بار روی فک متحرک، آستر فک دچار سایش زیادی شده است.

شکل ۶: آسیب دیدن فک معمولی

طی بررسیهای انجام شده، طراحی، ساخت و نصب فکهای کتابیشکن انجام شد. این فکها باتوجه به هندسهای که دارند، امکان عبور قطعات کتابیشکل در محصول آسیا به صفر میرسد (شکل ۷). پس از ورود قطعات کتابیشکل به داخل سنگشکن، قطعه کتابی بین دندانههای بلندتر گیر افتاده و امکان عبور را ندارد.

شکل ۷: فککتابیشکن سنگشکن

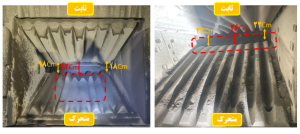

پس از یک دوره مصرف فکهای کتابیشکن، مقایسهای بین فکهای کتابیشکن و معمولی انجام شد. نتایج نشان میدهد طول عمر فکهای کتابی شکن دوبرابر فکهای معمولی بوده و بازه زمانی تعویض فک از متوسط ۴۵۰ساعت به ۹۰۰ساعت رسیده است. همچنین توقفات و پارگی نوارهای بعد از سنگشکنی در اثر ورود قطعات کتابی از ۴۶ و ۸۸ ساعت به صفر رسید (شکل ۸).

شکل ۸: وضعیت فکهای معمولی و کتابیشکن

یکی دیگر از چالشهای بخش سنگشکنی کارخانه سرباره، ورود قطعات فلزی به مدار آسیاکنی بود که موجب آسیب دیدگی تجهیزاتی مثل نوارنقالهها، پمپها، سیکلونهای کارخانه و همچنین گرفتگی دهانههای خروجی انبار ذخیره میشد. باتوجه به این موضوع، جداکننده مغناطیسی روی نوار محصول سنگشکن فکی نصب شد (شکل ۹).

شکل ۹: نصب جداکننده مغناطیسی

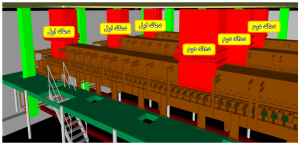

شکل ۱۰ در قسمت بالا نمایی از انبار ذخیره کارخانه سرباره را نشان میدهد. باتوجه به ریزش مواد از بالا به داخل انبار ذخیره، مواد درشتتر در سمت راست تصویر و موارد ریز در سمت چپ قرار گرفتهاند. در قسمت پایین شکل ۱۰، نمایی از کف انبار ذخیره مشخص شده که شش دهانه خروجی میباشند. یکی از مهمترین دلایل نوسان عیار خوراک ورودی به کارخانه، عدم بارکشی همزمان از هر شش خوراکدهنده انبار ذخیره میباشد.

شکل ۱۰: انبارذخیره خوراک ورودی

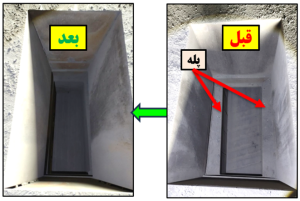

یکی از بزرگترین چالشهای عدم بارکشی از همه دهانههای انبار ذخیره، وجود پله در دهانههای خروجی انبار ذخیره بود که این دهانهها با نصب صفحات شیبدار فلزی اصلاح شدند (شکل ۱۱). پس از نصب صفحات فلزی و حذف پلی داخلی دهانههای خروجی انبار ذخیره، گرفتگی در این بخش به صفر رسید.

شکل ۱۱: اصلاح دهانههای خروجی انبارذخیره

در قسمت پایینی انبار ذخیره سه خوراکدهنده که هر کدام دو دهانه دارند، وجود دارد. درحال حاضر متوسط استفاده همزمان از دهانههای خروجی انبار ذخیره به ۱٫۴۵ از ۳ رسیده است (شکل ۱۲).

شکل ۱۲: دهانههای خروجی انبارذخیره