این جلسه با موضوع استانداردسازی راهبری مدارفلوتاسیون (بخش اول: افزایش ظرفیت بارکشی از سلول ها) در تاریخ ۱۴۰۴/۰۸/۲۶ در کارخانه تغلیظ سرباره برگزار شد.

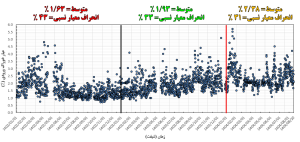

یکی از مهمترین چالشهای کارخانه فرآوری سرباره به دلیل نوسان شدید عیار خوراک ورودی است. طی بررسی انجام شده در ۳۲ماه گذشته مشخص شد که عیار خوراک ورودی به کارخانه درحال افزایش است و چالش اساسی جهت کنترل بازیابی کارخانه وجود دارد(شکل۱).

شکل۱: نمودار پراکندگی عیار در خوراک ورودی به کارخانه

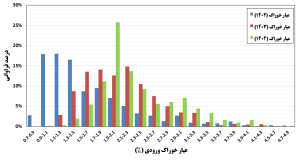

باتوجه بهبررسی دادههای عیار خوراک ورودی بهکارخانه نمودار فراوانی نشان میدهد که عیار خوراک کارخانه دائما درحال نوسان بوده و بایستی مدارکارخانه نسبت به شرایط مختلف بتواند بهترعمل کند(شکل۲).

شکل۲: تغییرات عیار در خوراک ورودی به کارخانه

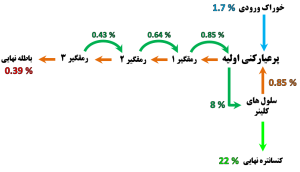

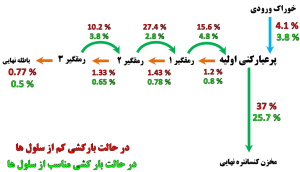

مدارفلوتاسیون کارخانه فرآوری سرباره به گونهای طراحی شده که خوراک ورودی به مرحله پرعیار کنی به دو قسمت کنسانتره و باطله تقسیم میشود. کنسانتره پرعیارکنی وارد سه مرحله شستشو میشود. همچنین باطله هر مرحله به مرحله بعدی و کنسانتره مراحل رمقگیری به مراحل ماقبل خود منتقل میشوند. طبق طراحی اولیه خوراک، کنسانتره و باطله نهایی کارخانه بهترتیب ۷/۱، ۲۲ و ۳۹/۰ درنظر گرفته شدهاند(شکل۳).

شکل۳: چیدمان ساده مدار اولیه فلوتاسیون تغلیظ سرباره (طراحی)

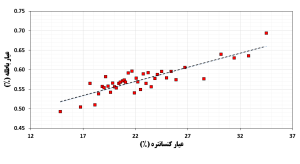

طی بررسیهای انجام شده از عیارکنسانتره و باطله مدارفلوتاسیون کارخانه فرآوری سرباره نشان داده شد که با افزایش عیار کنسانتره، عیار باطله نیز افزایش پیدا کرده است. درنتیجه بایستی بارکشی وزنی از سلولهای فلوتاسیون افزایش پیدا کند(شکل۴).

شکل۴: نمودارتغییرات عیار باطله بر حسب تغییر عیار کنسانتره (۱۴۰۴)

یکی از مهمترین چالشهای بارکشی از سلولهای فلوتاسیون عدم اطلاع از ضخامت کف در هرسلول بود. طی پیگیریهای انجام شده یک شناور جهت اطلاع برای ضخامت کف طراحی، ساخته و نصب شد(شکل۵).

شکل۵ : شناور تعیین ضخامت کف سلول فلوتاسیون

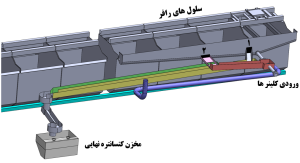

طی بررسیهای انجام شده یکی از مهمترین چالشهای افزایش بازیابی وزنی در کارخانه عدم ظرفیت کافی مسیرهای انتقال مواد و مخزن کنسانتره نهایی مدارفلوتاسیون بود. درهمین راستا بخشی از مسیر انتقال مواد بهوسیله کانال اصلاح شد. همچنین مخزن و پمپ جدید جهت افزایش انتقال مواد طراحی و نصب شد(شکل۶).

شکل۶: مخزن کنسانتره نهایی و افزایش ظرفیت پمپ های انتقال کنسانتره به تیکنر

نمونهگیری جامع از همه بخشهای مدارفلوتاسیون در دوشرایط قبل و بعد از تغییرات افزایش بازیابی وزنی انجام شد. پس از بررسی دادهها مشخص شد که با افزایش بازیابی وزنی میتوان عیار باطله نهایی را تا حدود زیادی کاهش داد(شکل۷).

شکل۷: مقایسه دو حالت بارکشی زیاد و کم درمدار فلوتاسیون تغلیظ سرباره

باتوجه به نوسان شدید عیار خوراک ورودی به کارخانه سرباره بایستی شرایط عملیاتی و فرایندی مدار به گونهای درنظر گرفته شود که بتوان واکنش مناسبی نسبت به تغییرات عیار خوراک ورودی داشت. درهمین راستا مسیر جدید جهت تقسیم کنسانتره رافر ۱ و ۲ از رافر ۳ و ۴ طراحی و نصب شد. درنتیجه هنگامی که عیار خوراک ورودی افزایش پیدا میکند، کنسانتره رافر۳ و ۴ به سلولهای کلینر منتقل میشود(شکل۸).

شکل۸: تغییرات در سیستم انتقال کنسانتره

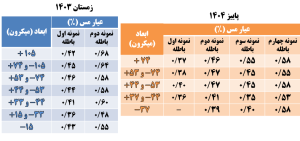

درراستای بررسی توزیع میزان فلز در باطله کارخانه فرآوری کارخانه نمونهبرداری و عیارسنجی در دامنههای مختلف ابعادی در چند مرحله انجام شده است. باتوجه به نوسان بالای کارخانه نیاز بهبررسی و نمونهبرداریهای بیشتری جهت تصمیمگیری وجود دارد(شکل۹).

شکل۹: نتایج عیارسنجی از نمونهگیری باطله مدار فلوتاسیون تغلیظ سرباره