سیزدهمین جلسه هفتگی مرکز تحقیقات کاشیگر در کارخانه فرآوری سرباره در تاریخ ۸ اردیبهشت ۱۴۰۴، با موضوع استانداردسازی کارخانه فرآوری سرباره با هدف افزایش تولید برگزار شد.

در این جلسه به برررسی رفع گلوگاههای تولید و تغییرات ایجاد شده در مدار خردایش کارخانه در تعمیرات سالیانه اسفند ۱۴۰۳ پرداخته شد. تغییراتی که در زمان تعمیرات سالیانه انجام شدند، موجب افزایش ظرفیت مدار خردایش شده است که در ادامه به جزئیات این تغییرات پرداخته خواهد شد.

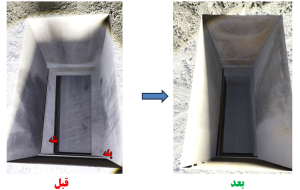

اولین تغییر ایجاد شده در مدار خردایش اصلاح تمامی خروجیهای انبار ذخیره بودند. این خروجیها در قسمت پایین دارای پلهای بودند که به دلیل عبور سنگ های کتابی، در آنها گرفتگیهایی اتفاق میافتاد و بخش خردایش کارخانه دچار توقفات کوتاه مدت میشد. همچنین از دیگر مشکلات گرفتگی این پلهها عدم امکان استفاده همزمان از حداکثر خروجی های انبار ذخیره بود. در طرح اصلاحی انجام شده در تعمیرات دورهای همه خروجی های انبار ذخیره اصلاح شدند و به موجب آن داخل تمامی خروجیها صفحات شیبدار به جهت رفع مشکلات آن نصب شد (شکل ۱).

شکل۱ : اصلاح خروجیهای انبار ذخیره

یکی از مهمترین گلوگاههایی که در کارخانه فرآوری سرباره موجب توقفات و کاهش تولید میشد، کانال ورودی خوراک آسیای نیمهخودشکن بود. طی بررسیهای انجام شده مشخص شد که مهمترین عامل گرفتگی مواد در این کانال عبور قطعات کتابی هستند که به همین منظور در طرح جدید اقدام به افزایش عرض کانال ورودی به آسیای نیمه خودشکن شد (شکل ۲). در همین راستا آمادهسازی و نصب کانال ورودی به آسیای نیمهخودشکن صورت پذیرفت.

شکل۲ : تعویض طرح کانال ورودی خوراک آسیای نیمهخودشکن

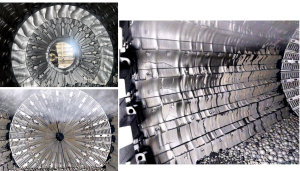

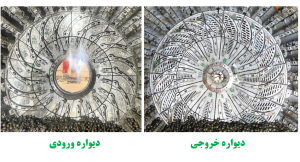

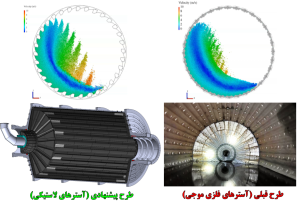

یکی دیگر از چالشهای افزایش ظرفیت تولید در کارخانه، عمر کم آسترهای آسیای نیمه خودشکن در مدارخردایش بود. شکل ۳ نشان دهنده طرح قدیمی آسترهای آسیای نیمه خودشکن میباشد. آسترهای دیواره ورودی و خروجی باتوجه به طرح شعاعی که داشتند و ویژگی سربارههای مس که سختی و دانسیته بیشتری نسبت سنگ معدن ورودی به کارخانههای فرآوری مس دارند، دچار شکستیهای غیرمعمولی میشدند.

شکل۳ : طرح قدیم آسترهای آسیای نیمهخودشکن

پس از بررسیهای انجام شده طرح جدید آسترهای دیواره ورودی و خروجی (شکل ۴) نصب شدند. این طرح باتوجه به ماهیت انحنادار که بجای شعاعی ایجاد کرده است، موجب کاهش شکستگی و سایش، کاهش زمان ماند مواد و طول عمر بیشتر این آسترها خواهد شد.

شکل۴ : طرح جدید آسترهای دیواره ورودی و خروجی آسیای نیمهخودشکن

همچنین زاویه بالابری آسترهای بدنه جدید پس از ایجاد این تغییرات بیشتر شد و باتوجه به اصلاحات انجام شده طول عمرشان بیشتر خواهد شد که موجب کاهش توقفات، افزایش کارایی خردایش و درنتیجه افزایش تولید کارخانه خواهد شد (شکل ۵).

شکل۵ : طرح جدید آسترهای بدنه آسیای نیمهخودشکن

یکی دیگر از مهمترین موانع رفع افزایش تولید در کارخانه سرباره، خرابی مکرر سرندهای لرزان بودند که پس از بررسیهای انجام شده در تعمییرات دوره سرند ترومل جایگزین آنها شد (شکل ۶).

شکل۶ : نصب سرند ترومل آسیای نیمهخودشکن

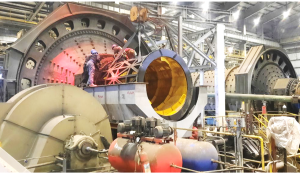

باتوجه به بررسیهای صورت گرفته مشخص شد که آسترهای طرح قدیم آسیای گلولهای باتوجه به طراحی صورت گرفته امکان بالابری مواد به شکل بهینه را ندارند و در همین راستا طی شبیه سازیهای انجام شده (شکل ۷) مشخص شد که درصورت تغییر طرح آسترهای آسیای گلولهای میتوان به زاویه بالابری بیشتری دست پیدا کرد و همچنین سایش کمتری در داخل آسیا بهوجود میآید. یکی دیگر از نکات مثبت تغییر طرح در آسیای گلولهای تغییر جنس آسترهای آن بود که به موجب اینکار، عمر آسترهای آسیا بیشتر خواهد شد. همچنین باتوجه به اینکه جنس آسترها از فلز به لاستیک تغییر پیدا میکند، درنتیجه وزن آسیا کمتر شده و توان کشی آن کاهش پیدا میکند.

شکل۷ : مقایسه شبیهسازی طرح جدید و قدیمی آسترهای آسیای گلولهای

در تعمیرات دورهای که در کارخانه فرآوری سرباره پشتسر گذاشته شد، تعویض آسترهای طرح جدید برای آسیای گلوله ای ۱ انجام شد (شکل ۸). پیشبینی میشود باتوجه به تغییر جنس آسترهای آسیای گلولهای از فلز به لاستیک دانه بندی محصول آسیای گلولهای تغییر پیدا کند و باتوجه به کاهش توانکشی آسیا میتوان دبی خوراک ورودی به کارخانه را افزایش داد و درنتیجه تولید کارخانه افزایش خواهد یافت.

شکل۸ : تعویض آسترهای آسیای گلولهای۱