در جلسهای که در تاریخ ۱۴۰۳/۱۲/۱۹ برگزار شد به بررسی چاهک خوراکدهی تیکنرهای مس_مولیبدن و مس و مخزن خوراکدهی به تیکنرهای مس ۳ و ۴ پرداخته شد. در جلسه برگزار شده ابتدا فهرست مطالبی از کارهای انجام شده بیان گردید.

در بخش فهرست مطالب به موارد زیر اشاره شد:

- معرفی مدار آبگیری تیکنرهای کنسانتره

- مقایسه نحوه توزیع بار در چاهک خوراکدهی مختلف (پرهای_سرندی)

- بررسی مشکلات مخزن خوراکدهی به تیکنرهای مس ۳ و ۴

- خلاصه و جمعبندی

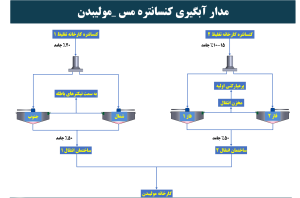

کنسانتره ارسالی از کارخانه تغلیظ یک وارد تیکنرهای مس_مولیبدن شمال و جنوب میشود. با استفاده از تیکنر دانسیته بالا رفته و از طریق ساختمان انتقال شماره یک به سمت کارخانه مولیبدن فرستاده میشود. سرریز این تیکنرها به همراه باطله کارخانه فلوتاسیون به سمت تیکنرهای باطله ارسال میگردد.

کنسانتره ارسالی از کارخانه تغلیظ دو وارد تیکنرهای مس_مولیبدن فاز یک و دو شده و تهریز این تیکنرها با استفادهه از ساختمان انتقال دو به سمت کارخانه مولیبدن ارسال میگرددو سرریز این تیکنرها به سمت مدار رافر فلوتاسیون تغلیظ دو فرستاده میشود. در زیر نمایی از مدار تیکنرهای کنسانتره مس_مولیبدن شمال، جنوب و فاز یک و دو نشان داده شده است (شکل ۱).

شکل ۱: مدار آبگیری تیکنرهای مس_مولیبدن فاز یک و دو. تیکنرهای مس_مولیبدن شمال و جنوب

شکل ۱: مدار آبگیری تیکنرهای مس_مولیبدن فاز یک و دو. تیکنرهای مس_مولیبدن شمال و جنوب

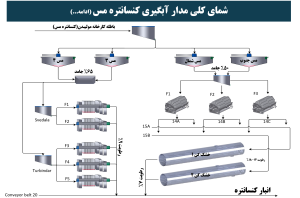

بعد از ارسال تهریز تیکنرهای مس_مولیبدن به سمت کارخانه مولیبدن، مس از مولیبدن جدا شده و باطله کارخانه مولیبدن (کنسانتره مس) به سمت تیکنرهای مس فرستاده میشود. خروجی تیکنرهای مس به سمت فیلترهای دیسکی و فیلترهای فشاری انتقال داده میشود. بعد از انجام عملیات آبگیری توسط فیلترهای فشاری و فیترهای دیسکی و خشککن، کنسانتره با رطوبت حدود ۸ درصد به سمت انبار کنسانتره ارسال میگردد. در زیر نمایی از مدار آبگیری کنسانتره مس نشان داده شده است (شکل دو).

شکل دو: شمای کلی مدار آبگیری کنسانتره مس

شکل دو: شمای کلی مدار آبگیری کنسانتره مس

برای طراحی چاهک خوراکدهی باید ملاکهایی در نظر گرفته شود تا کارایی تیکنر در امر آبگیری بالاتر رود.

از ملاکهای طراحی چاهک خوراکدهی:

- هواگیری از پالپ

- توزیع بیشینه انرژی در چاهک خوراک دهی

- افزایش زمان ماند پالپ در چاهک

- جلوگیری از ورود مستقیم پالپ به ناحیهی تهنشینی

- کاهش میزان حرکت افقی ذرات

در این اینجا به بررسی مشکلات چاهکهای خوراکدهی تیکنرهای مس_مولیبدن فاز دو پرداخته میشود و دلایل تغییر طرح این چاهکها توضیح داده میشود.

در زمان راه اندازی چاهک خوراک دهی تیکنر مس_مولیبدن فاز یک به صورت سرندی بود که این چاهک دارای مشکلاتی بود. روزنههای سرند دچار رسوب گرفتگی میشد که این امر موجب کاهش کارایی و سرریز مواد از داخل چاهک به سطح تیکنر میشد (شکل ۳).

از مشکلات چاهک خوراکدهی تیکنر مس_مولیبدن فاز یک میتوان به موارد زیر اشاره کرد:

- گرفتگی روزنههای سرند و گل گرفتگی چاهک

- سرریز کردن پالپ و کف از چاهک و کدر شدن آب سرریز

- تمیز کردن روزنههای سرند در هر ماه

- توقف یک شیفت جهت تمیز کردن سرند

شکل۳: (الف) چاهک خوراکدهی قدیمی تیکنر (ب) مسدود شدن چشمههای سرند

شکل۳: (الف) چاهک خوراکدهی قدیمی تیکنر (ب) مسدود شدن چشمههای سرند

بعد از مشکلات چاهک تیکنر مس_مولیبدن فاز یک، به بررسی مشکلات چاهک خوراک دهی تیکنر مس_مولیبدن فاز دو نیز پرداخته شد (شکل۴). به دلیل رسوب فراوان داخل چاهک خوراکدهی (شکل ۵) و کارایی پایین چاهک و پس زدن بار به داخل تیکنر، این قسمت نیز نیاز به اصلاح بود.

شکل ۴: چاهک قبلی تیکنرمس_مولیبدن فاز دو

شکل ۴: چاهک قبلی تیکنرمس_مولیبدن فاز دو

شکل ۵: وضعیت رسوب داخل چاهک قبلی تیکنر مس_مولیبدن فاز دو

شکل ۵: وضعیت رسوب داخل چاهک قبلی تیکنر مس_مولیبدن فاز دو

- مشکلات چاهک تیکنر مس_مولیبدن فاز دو قبل از تغییرات:

- پس زدن بار از داخل چاهک به مسیر خوراکدهی

- برش صفحاتی از بدنه چاهک به منظور جلوگیری از پس زدن بار

- نصب حلقه دور چاهک برای جلوگیری از انتشار کف

- پخش بار و کف به صورت افقی در سطح تیکنر

- افزایش کدورت آب سرریز و درنتیجه هدرروی مس و مولیبدن

برای اصلاح وضعیت چاهک تیکنرها ابتدا مشکلات بررسی شد و سپس چاهک خوراک دهی اولیه طراحی و ساخته شد و بر روی تیکنر مس_مولیبدن فاز یک نصب گردیذ. این چاهک ابتدا دارای مشکلاتی به که نیاز به اصلاح داشت. تغییراتی در چاهک خوراکدهی تیکنر مس_مولیبدن فاز دو اعمال گردید (شکل ۶ و ۷). با عمال این تغییرات نتایج قابل قبولی به دست آمد که برای بالا بردن کارایی تجهیز مناسب بود.

شکل ۶: تفاوت چاهک پره ای طرح جدید با چاهکهای قبلی

شکل ۶: تفاوت چاهک پره ای طرح جدید با چاهکهای قبلی

شکل ۷: تغییر اندازهها از نمای نزدیک

شکل ۷: تغییر اندازهها از نمای نزدیک

با اعمال تغییرات صورت گرفته میزان سط باز چاهک خوراک دهی اصلاحی کتر و کارایی بالا رفت (جدول ۱).

جدول ۱: تغییر اندازه قاعدههای چاهک پرهای و میزان سطح باز

جدول ۱: تغییر اندازه قاعدههای چاهک پرهای و میزان سطح باز

برای بررسی وضعیت چاهکهای خوراکدهی مختلف، دانسیتههای ورودی و خروجی تیکنرها در یک بازه مشخص مورد بررسی قرار گرفت (جدول ۲).

شکل ۲: دانسیته خوراک ورودی و خروجی تیکنرها با چاهکهای مختلف

شکل ۲: دانسیته خوراک ورودی و خروجی تیکنرها با چاهکهای مختلف

برای بررسی میزان ارتفاع گل در نقاط مختلف تیکنر با استفاده از یک میله، میزان ارتفاع گل در نقاط مختلف تیکنر مورد بررسی قرار گرفت. با توجه به مشخص بودن کف تا سطح تیکنر و میزان گل جمعشده در سه نقطه از تیکنر، میزان ارتفا گل به دست آمد. از سه نقطه دیواره کناری تیکنر، بین دیواره کناری و چاهک خوراکدهی و مرکز تیکنر، ارتفاع گل مورد بررسی قرار گرفت (شکل ۷).

شکل ۷: بررسی ارتفاع گل در نقاط مختلف تیکنر

شکل ۷: بررسی ارتفاع گل در نقاط مختلف تیکنر

بعد از بررسیهای انجام شده دادههایی از نقاط مختلف تیکنرها با چاهکهای مختلف به دست آمد (جدول ۳).

جدول ۳: میزان توزع مواد در بخشهای مختلف تیکنر

جدول ۳: میزان توزع مواد در بخشهای مختلف تیکنر

با اعمال تغییرات و تعویض برخی از چاهکهای خوراکدهی تیکنرها، میزان انتقال مواد جامد راه یافته با کانال آب سرریز و هدرروی کنسانتره به مقدار قابل توجهی کاهش یافت. مقایسه مواد راهیافته به کانال آب سرریز و میزان مواد داخل لاندر در شکل ۸ نشان داده شده است.

شکل ۸: مواد راه یافته به کانال آب سرریز تیکنرها با چاهکهای مختلف

شکل ۸: مواد راه یافته به کانال آب سرریز تیکنرها با چاهکهای مختلف

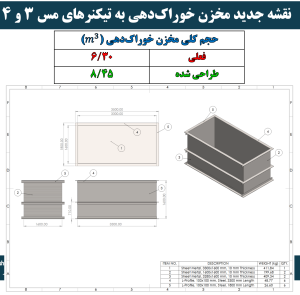

در این قسمت به بررسی مخزن خوراکدهی به تیکنرهای مس ۳ و ۴ پرداخته شد. این مخزن به دلیل کوچک بودن، موجب سرریز مواد بر روی شیرهای سیرکوله و انتقال میشد که مشکلاتی را به وجود آورده بود (شکل ۹،۱۰).

مشکلات مخزن خوراکدهی به تیکنرهای مس ۳ و ۴:

- کوچک بودن مخزن و سرریز مواد بر روی شیرهای سیرکوله و انتقال

- نداشتن فضای کافی برای نظافت داخل مخزن

- وجود لولههای اضافی و نداشتن فضای کافی تعمیراتی

- سختی تقسیمبار داخل مخزن

شکل ۹: شیرهای سیرکوله و انتقال

شکل ۹: شیرهای سیرکوله و انتقال

شکل ۱۰: فضای موجود داخل مخزن

شکل ۱۰: فضای موجود داخل مخزن

برای جلوگیری ازمشکلات به دست آمده مخزن جدیدی با ابعاد بزرگتر طراحی و نقشه شد. با تغییر ابعاد حجم مخزن حدود ۲ متر مکعب بیشتر شد (شکل ۱۱).

شکل ۱۱: نقشه جدید مخزن خوراکدهی به تیکنرهای مس ۳ و ۴

شکل ۱۱: نقشه جدید مخزن خوراکدهی به تیکنرهای مس ۳ و ۴

بعد از انجام کارها خلاصهای از کارهای انجام شده و اقداماتی که به این منظور برای بهبود وضعیت تیکنرها انجام شده بود بیان شد.

- چاهک خوراکدهی تیکنرهای مس و مس_مولیبدن مورد پایش قرار گرفت. دلایل تغییر طرح و شرایط عملیاتی این چاهکها بررسی شد.

- با توجه به بررسیهای انجام شده، ارتفاع مواد در قسمت نزدیک چاهک پرهای طرح جدید، ۱۹ سانتیمتر بدست آمد که این مقدار بیشتر از سایر چاهکها بود. بر اساس اندازه گیریهای انجام شده، هدرروی کنسانتره از آب سرریز در چاهک پرهای طرح جدید، پرهای اولیه و سرندی به ترتیب ۰/۰۱۸، ۰/۰۵۲ و ۰/۱۵۰ گرم بر لیتر بدست آمد.

- مشکلات مخزن خوراکدهی به تیکنرهای مس ۳ و ۴ بررسی شد. راهکارهایی برای تغییر ابعاد و اندازه و کاهش مشکلات ارائه گردید.