- در این جلسه مورخ ۱۵ شهریورماه ۱۴۰۳ بررسی فرآیند مدار شیرآهکسازی مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری شیرآهکسازی، فرآیند تهیه شیرآهک و کاربرد آن در فرآوری مس، بررسی مشکلات مدار شیرآهک سازی و مقایسه آهکهای خریداری شده با استانداردهای مربوطه پرداخته شد.

فرآیند شیرآهکسازی

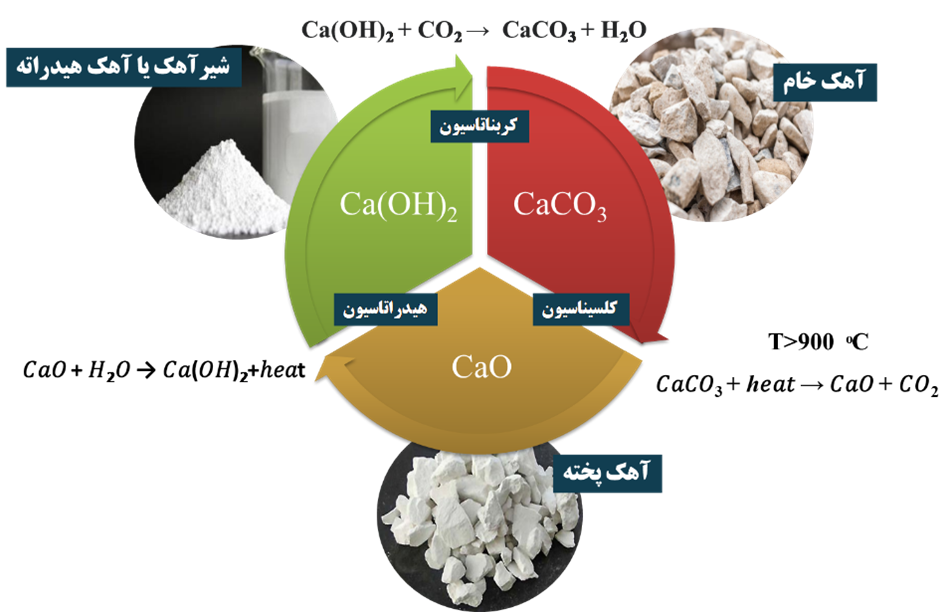

سنگ آهک پخته از کربنات کلسیم (CaCO3) تشکیل می شود. به این طریق که سنگ آهک خام درون کورههای قائم و یا دوار تحت حرارت قرار میگیرد و در دماهای بالای ۹۰۰ درجه سنگ آهک تجزیه میشود و محصولات آن دی اکسید کربن و CaO میباشد. آهک زنده تولید شده از پخت کربنات کلسیم را میتوان با مخلوط کردن آن با آب به شیرآهک تبدیل کرد که باعث واکنش شیمیایی گرمازا میشود، که تولید شیر آهک میکند. در شکل ۲ چرخه تولید شیرآهک نشان داده شده است(شکل۱). شیرآهک عموماً در صنعت فرآوری برای تنظیم pH در مدار خردایش جهت جلوگیری از واکنشهای گالوانیک ، کاهش خوردگی آستر ، گلوله و تنظیم pH در فلوتاسیون جهت بازداشت پیریت و عیار بازیابی حداکثر مس مورد استفاده قرار میگیرد.

شکل۱ – شمای فرآیند تولید شیرآهک

معرفی مدار شیرآهکسازی

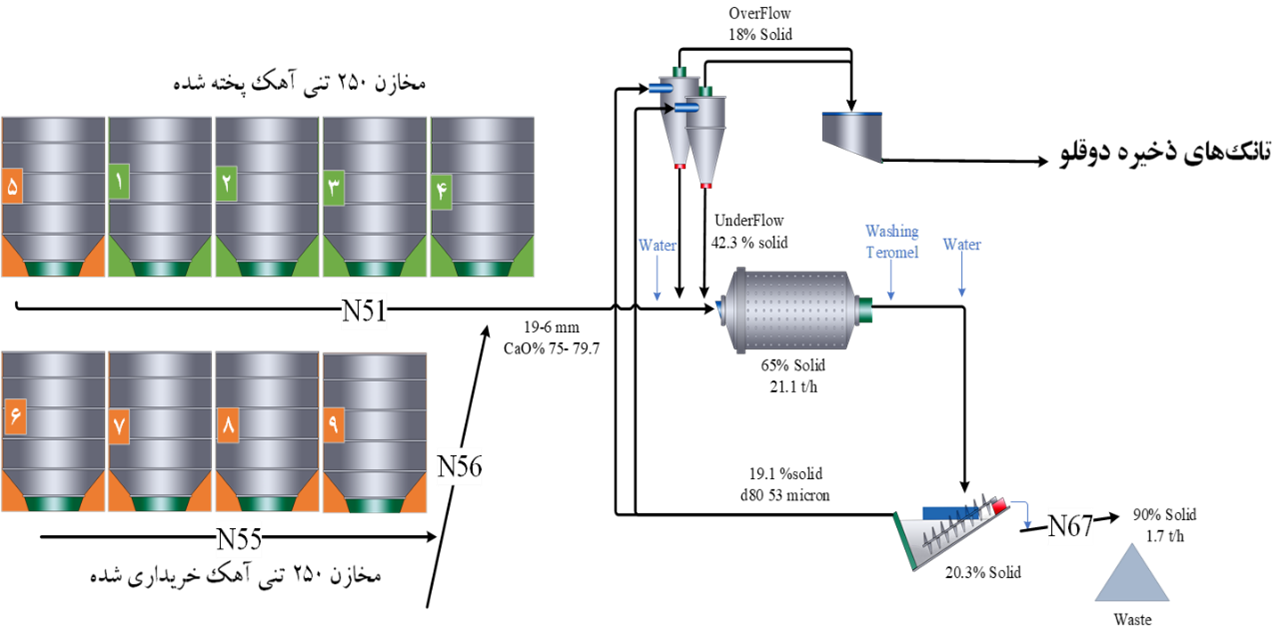

هدف از کارخانه شیرآهکسازی، تولید شیرآهک جهت تنظیم محیط قلیایی در مدار فلوتاسیون کارخانه پرعیارکنی است. در این کارخانه، آهک خشک پخته شده، ذرات درشت و ناخالصیهای نامحلول جدا شده و شیرآهک ۱۸ درصد جامد به عنوان محصول کارخانه تولید و به مخازن ذخیره دو قلو ارسال میشود.

مدار کارخانه شیرآهک سازی شامل یک آسیا گلولهای، طبقهبندی کننده مارپیچی، هیدروسیکلون، مخازن و پمپ انتقال است. شکل۲، نمایی از مدار شیرآهکسازی را نشان میدهد. طبق طرح، باتوجه به تناژ ورودی به آسیا، باید یک هیدروسیکلون به صورت اماده به کار و یک هیدروسیکلون در مدار باشد. بار ورودی به آسیا نیز توسط خوراکدهندههای مارپیچی ( مخازن آهک پخته شده کوره) و خوراکدهنده لرزاننده ( مخازن آهک خریداری شده) تامین میشود.

شکل۲- شمای از مدار شیرآهکسازی

آسیای گلولهای برای تناژ ۱/۲۱ تن بر ساعت طراحی شده است. مخلوطسازی آب و آهک نسبت به خردایش در این آسیا از اهمیت بیشتری برخوردار است. محصول آسیا شامل ذرات درشت مانده روی سرند گردان آسیاست که از مدار خارج شده و ذرات عبوری از سرند گردان، وارد طبقهبندی کننده مارپیچی و توسط نوار ۶۷ از مدار خارج شده و دوغاب سرریز آن وارد هیدروسیکلون میشود. تهریز هیدروسیکلون به آسیا برگشته و سرریزآن با درصد جامد ۱۸ به مخازن تانکهای ذخیره دوقلو ارسال میشود.

عوامل موثر بر کیفیت شیرآهک

عوامل موثر بر کیفیت آهک از لحاظ میزان مصرف تا محیط قلیایی مناسب در کارخانه پرعیارکنی و مشکلاتی که در مسیر انتقال ایجاد میکند حایز اهمیت میباشد. از این رو به عواملی که کیفیت شیرآهک را به خود وابسته کرده است اشاره کرد:

دانهبندی آهک ورودی به آسیا ( محدوده عملیاتی ۱۹ تا ۶ میلیمتر)

میزان اکتیویته (طبق طرح ۷۳-۷۷%)

میزان CaO (طبق طرح ۷۵- ۶/۷۹%)

میزان ناخالصی : هرچه میزان ناخالصی بیشتر باشد در یک مقدار ثابت مصرف آهک موجب کاهش دما شیرآهک و کاهش سنتیک انحلال آهک میشود.

درصد جامد : هرچه درصدجامد کاهش یابد به دلیل اضافه شدن آب، موجب کاهش دما شیرآهک و کاهش سنتیک انحلال آهک میشود.

بررسی مشکلات شیرآهک سازی و تاثیر آن بر فرآیند

میزان مصرف آهک در صنایع فرآوری مواد معدنی به طور معمول در محدودهای بین ۴/۰ تا ۵/۲ کیلوگرم به ازای هر تن ماده معدنی تخمین زده میشود. این مقدار مصرف آهک سبب شده است که نسبت به میزان کلکتور به کار رفته در فرآیند فلوتاسیون، هزینههای قابل توجهی به فرآیند اضافه گردد، بهویژه زمانی که این هزینهها در مقایسه با سایر مواد شیمیایی مورد استفاده در فرآوری لحاظ میشود. از آنجا که آهک به عنوان یک عامل قلیایی عمل کرده و نقش بسزایی در تنظیم pH و بهبود کارایی فلوتاسیون دارد، توجه به تناسب و مقدار بهینه مصرف آن ضروری است، زیرا عدم تعادل در این میزان میتواند نه تنها بر روی کیفیت و کمیت محصولات خروجی تأثیر بگذارد، بلکه همچنین بار مالی زیادی را به واحد صنعتی تحمیل کند. بنابراین، تحلیل دقیق و بهینهسازی مصرف آهک در کنار سایر مواد شیمیایی در فرآیندهای صنعتی، از منظر اقتصادی و کارایی فرآیند، امری حیاتی و مهم تلقی میشود.

باتوجه به بازرسیهای سیستماتیک و پایشهای مداوم انجام شده در خصوص pH مدار پرعیارکنی ۱ و ۲، مشخص گردید که میانگین pH این مدارها به عدد ۹/۱۱ میرسد و این امر به وضوح نشاندهنده وجود یک محیط قلیایی مناسب برای فرآیندهای مرتبط میباشد. با این وجود، نکته حائز اهمیت در این خصوص افزایش بیرویۀ میزان مصرف آهک است که فراتر از محدوده معمول بوده و این مسأله به طور مستقیم میتواند دلیلی بر وجود مشکلات کیفی در شیرآهک مورد استفاده باشد. به همین دلیل در ادامه این گزارش، به طور جامع و دقیق به بررسی مسائل و چالشهای موجود در مدار شیرآهکسازی پرداخته خواهد شد تا بتوان علل و عوامل مؤثر در این افزایش مصرف آهک و در نتیجه کیفیت نامناسب آن را شناسایی و تجزیه و تحلیل نمود. این بررسی نه تنها به شفافسازی وضعیت موجود کمک خواهد کرد، بلکه از لزوم اتخاذ تدابیر لازم برای بهبود عملکرد سیستم و ارتقاء کیفیت فرآیند شیرآهکسازی در راستای افزایش راندمان تولید و کاهش هزینههای غیرضروری خبر خواهد داد.

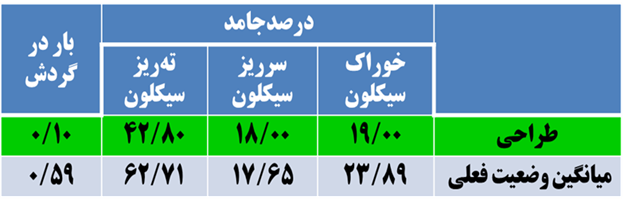

بار در گردش زیاد آسیا

مطابق با جدول ۱ میانگین درصدجامدهای خوراک، سرریز و ته ریز هیدروسیکلون شیرآهکسازی به ترتیب ۲۴، ۵/۱۷ و ۶۳ درصد میباشد که باتوجه به استانداردهای طرح میزان باردرگردش ۶ برابر شده است.

جدول۱- پایش درصد جامد هیدروسیکلون شیرآهک سازی

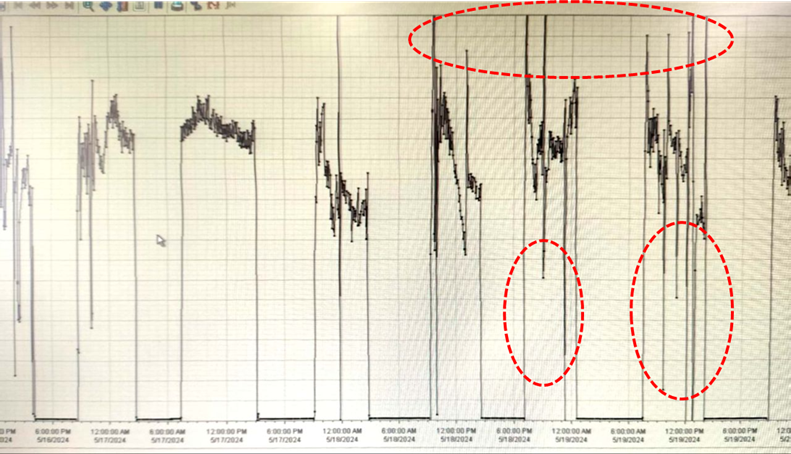

با توجه به بررسیهای جامع و دقیق انجام شده در زمینه دلایل افزایش بار در گردش، میتوان به چندین عامل اساسی اشاره کرد که بهطور مستقیم بر این موضوع تأثیرگذار بودهاند. نخستین عامل، نوسان خوراک آسیا است که بهدلیل تغییرات غیرمترقبه در تأمین و توزیع مواد اولیه، تأثیر قابلتوجهی بر میزان بار در گردش دارد که باتوجه به شکل۳ مشاهده میشود که نوسان زیاد خوراکدهی به آسیا و میانگین بالاتر از ۱/۲۱ تن بر ساعت بوده است که موجب کاهش زمانماند در آسیا و افزایش بار درگردش میگردد.

شکل۳- نوسان خوراک آسیا شیرآهک سازی

از دلایل نوسان در خوراک آسیا شیر آهکسازی میتوان به موارد زیر اشاره کرد:

- حذف خوراکدهنده مارپیچی

- ورود قطعات بزرگ به خوراک دهنده

- عدم توجه به سطح مواد در مخازن

همچنین، کیفیت آهک خریداری شده نیز به عنوان یکی از عوامل کلیدی باید مورد توجه قرار گیرد، چراکه کیفیت پایین این ماده میتواند منجر به کاهش کارایی فرآیندهای تولید و در نتیجه افزایش بار در گردش شود. در نهایت، طبقهبندی نامناسب کلاسیفایر نیز نقشی اساسی در این امر ایفا میکند؛ زیرا نارسایی در این طبقهبندی میتواند منجر به عدم تفکیک مناسب محصولات و افزایش بار در سیستمهای مرتبط گردد. که با کاهش فاصله مارپیچ از کف وان و همچنین حذف آب شستشو مانع از تشکیل جوی آب در حین بالا بردن تهریز کلاسیفایر شده و ذرات درشت و باطله قبل از ورود به هیدروسیکلون از مدار خارج میگردد.