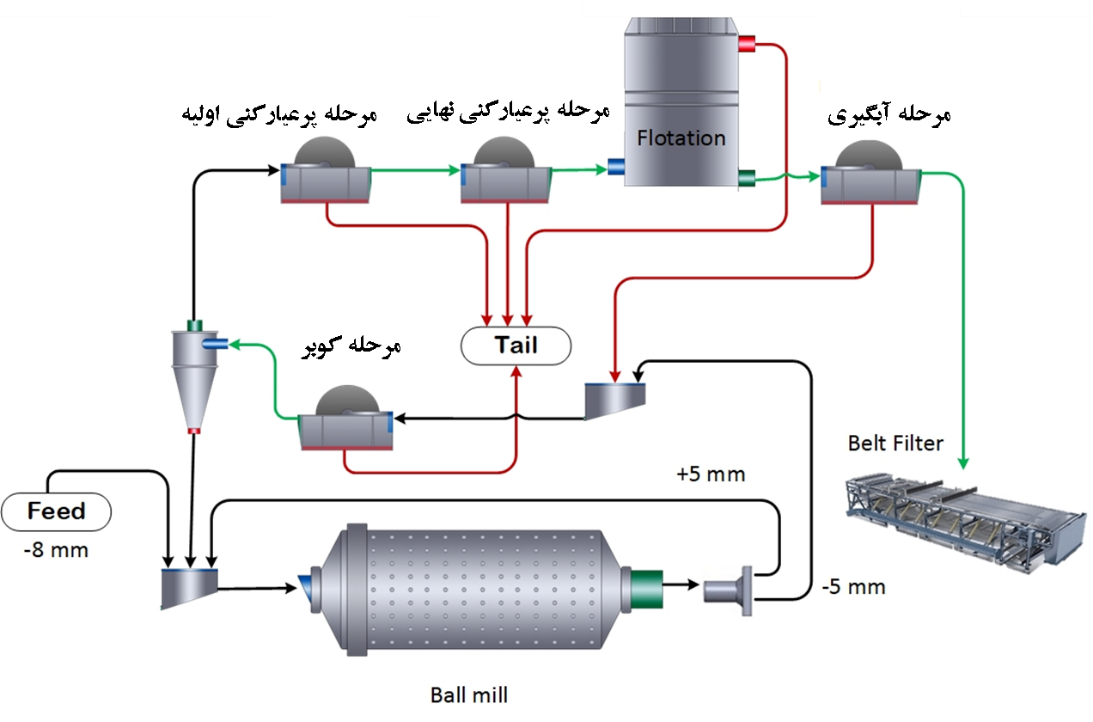

مدار تولید کنسانتره خطوط ۵، ۶ و۷ شامل بخشهای خردایش، جدایش و آبگیری میباشد که هر سه خط به صورت موازی و با تجهیزات مشابه در کنار هم قرار گرفتهاند.

شکل۱ نمایی از مدار بخش جدایش کارخانه را نشاندهد که در آن محصول آسیای گلولهای با ابعاد زیر ۵ میلیمتر که از سرند ترومل عبور کرده است، خوراک چهار جداکننده مغناطیسی استوانهای تر (مرحله کوبر) با شدت میدان متوسط ۲۴۰۰ تا ۲۹۰۰ گاوس را تشکیل میدهد، هدف از این مرحله جدایش حداکثری ذرات با خاصیت مغناطیسی است؛ کنسانتره این مرحله به منظور طبقهبندی وارد هیدروسیکلون شده و تهریز هیدروسیکلون به جهت رسیدن به درجه آزادی مناسب مجددا به آسیا برگردانده میشود؛ همچنین سرریز آن وارد جداکنندههای مغناطیسی پرعیارکنی اولیه متشکل از سه جداکننده با شدت میدان پایین ۱۰۰۰ تا ۱۲۰۰ شده و در ادامه به جهت رسیدن به عیار مورد نظر وارد سه جداکننده مغناطیسی مرحله پرعیارکنی نهایی (شستشو) میشود.

کنسانتره مرحله شستشو جهت سولفورزدایی و تنظیم عیار گوگرد کنسانتره متناسب با استاندارد کارخانه گندلهسازی وارد مرحله فلوتاسیون میشود؛ این مرحله از چهار سلول نوع ومکو تشکیل شده و از روش فلوتاسیون معکوس بهره میبرد. باطله سلولهای فلوتاسیون به همراه باطله مرحله کوبر، پرعیارکنی اولیه و پرعیارکنی نهایی (شستشو) به عنوان باطله نهایی از کارخانه خارج و جهت آبگیری به تیکنرهای باطله ارسال میشود.

کنسانتره سلولهای فلوتاسیون جهت آبگیری و تنظیم درصد جامد مناسب خوراک ورودی به فیلترهای نواری (۵۵ درصد) وارد سه جداکننده مغناطیسی (مرحله آبگیری) با شدت میدان پایین شده و باطله این مرحله نیز به دلیل وجود کنسانتره و درصد جامد بسیار پایین به ورودی مرحله کوبر اضافه میشود.

شکل۱: نمایی از مدار جدایش خطوط ۵، ۶ و ۷ مجتمع معدنی و صنعتی گلگهر

بخش فلوتاسیون

همانطور که اشاره شده هدف از فلوتاسیون در مدار یاد شده کاهش عیار گوگرد ورودی به کارخانه گندلهسازی تا حد مطلوب (زیر ۳/۰درصد) میباشد. شکنندگی فولاد در درجه حرارتهای بالا، کاهش خاصیت جوش خوردگی، افزایش خوردگی و… از معایب افزایش گوگرد کنسانتره ورودی به کارخانه گندلهسازی است.

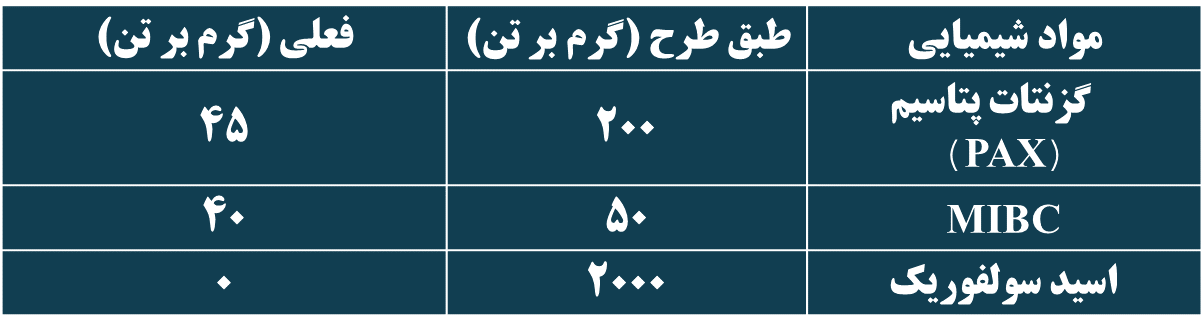

جهت شناورسازی پیریت و تشکیل کف در سلولهای فلوتاسیون از کلکتور پتاسیم آمیل زنتات (PAX) و کفساز MIBC استفاده میشود؛ مقادیر مصرف مواد شیمیایی مطابق با طرح اولیه و حالت فعلی در جدول ۱ نشان داده شده است.

جدول۱:مشخصات مواد شیمیایی مورد استفاده در خطوط ۵، ۶ و ۷

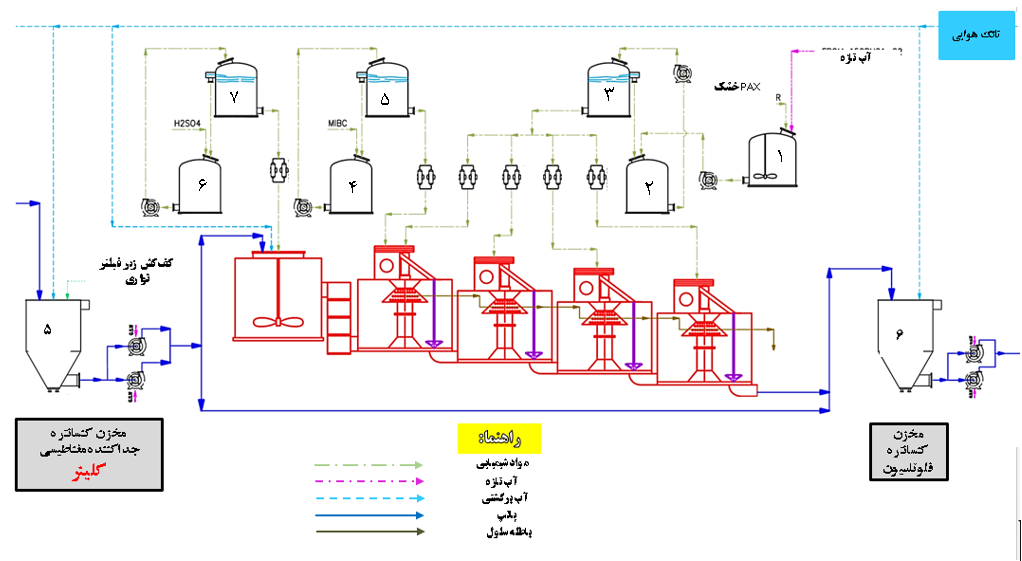

مدار توزیع مواد شیمیایی مطابق با طرح اولیه کارخانه

شکل۲ تعداد مخازن، نقاط تزریق و نحوه انتقال مواد شیمیایی به بخش فلوتاسیون خطوط ۵، ۶ و ۷ مطابق با طرح اولیه کارخانه را نشان میدهد که در آن برای MIBC و اسید سولفوریک از دو مخزن جهت ذخیرهسازی و تزریق استفاده میشد و برای کلکتور (PAX) نیز سه مخزن جهت آمادهسازی پکس، ذخیرهسازی و تزریق در نظر گرفته شده بود، همچنین جهت تزریق هر کدام از مواد شیمیایی بعلاوه اضافهسازی پکس در چهار سلول، از دو دوزینگ پمپ (یک پمپ آماده به کار) استفاه میشده است.

شکل۲:مدار توزیع مواد شیمیایی طبق طرح اولیه کارخانه

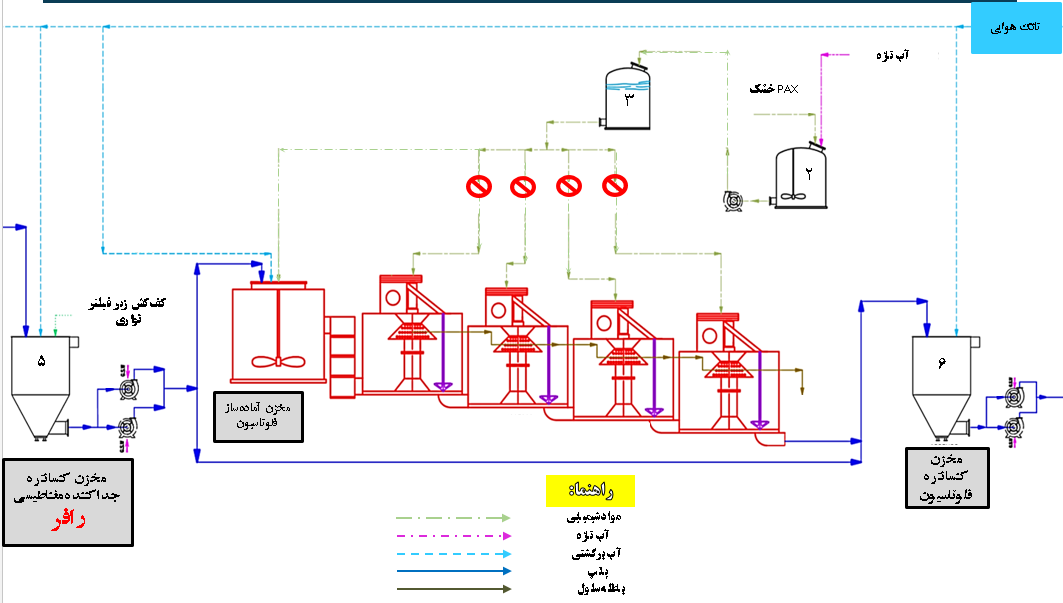

مدار توزیع فعلی کلکتور (پکس)

به مرور و با گرفتگی پمپهای دوزینگ و عدم تعمیر و مراقبت، در حال حاضر هر ۱۲ دوزینگ پمپ مورد استفاده از مدار خارج شدند، همچنین به دلیل سوراخ شدن مخزن آمادهسازی پکس (مخزن۱ در شکل۲) همزن این مخزن در مخزن ذخیرهسازی (مخزن ۲ در شکل۲) قرار گرفت و درحال حاضر نقش آمادهساز را ایفا میکند، به جای مخزن تزریق دوزینگ پمپها نیز از یک مخزن ۲۰۰۰ لیتری واقع در پشت بام استفاده میشود و به سبب آن تزریق پکس به صورت ثقلی و مطابق با شکل۳ تنها در مخزن آمادهساز فلوتاسیون اضافه میشود.

شکل۳:مدار فعلی توزیع کلکتور (پکس) در خطوط ۵، ۶ و۷

افزایش نقاط توزیع کلکتور (PAX)

نحوه توزیع کلکتور در بخش فلوتاسیون از اهمیت بالایی برخوردار است چرا که ذرات با دانهبندی درشت برای آبران شدن نیاز به جذب کلکتور بیشتری نسبت به ذرات ریز داشته و در صورتی که تمام کلکتور مورد نظر تنها در یک نقطه تزریق شود بخش زیادی از آن به دلیل سطح ویژه بالای ذرات ریز بر روی آنها جذب شده و سبب کاهش شناوری ذرات درشت و افزایش مصرف پکس میشود؛ به همین دلیل و باتوجه به نامناسب بودن شرایط فعلی اضافهسازی کلکتور در خطوط، بررسی جهت افزایش نقاط تزریق پکس و تاثیر آن بر روی کاهش عیار گوگرد خوراک ورودی انجام شد.

لولههای انتقال پکس که در گذشته از مخزن تزریق پشتبام به داخل سلولهای فلوتاسیون کشیده شده بودند به دلیل عدم استفاده در طولانی مدت، آمادهسازی نامناسب پکس خشک و استفاده از آب برگشتی تیکنر جهت ساخت آن، دچار رسوب و نشست مواد و در نتیجه گرفتگی شده بودند؛ به همین منظور در اولین اقدام رفع گرفتگی این لولهها با استفاده از هوای فشرده صورت گرفت تا امکان انجام آزمایش با افزایش نقاط توزیع پکس فراهم شود (شکل۴).

شکل۴:انسداد لوله توزیع (سمت چپ)، رفع گرفتگی به وسیله هوای فشرده (سمت راست)

انجام آزمایش با افزایش نقاط توزیع

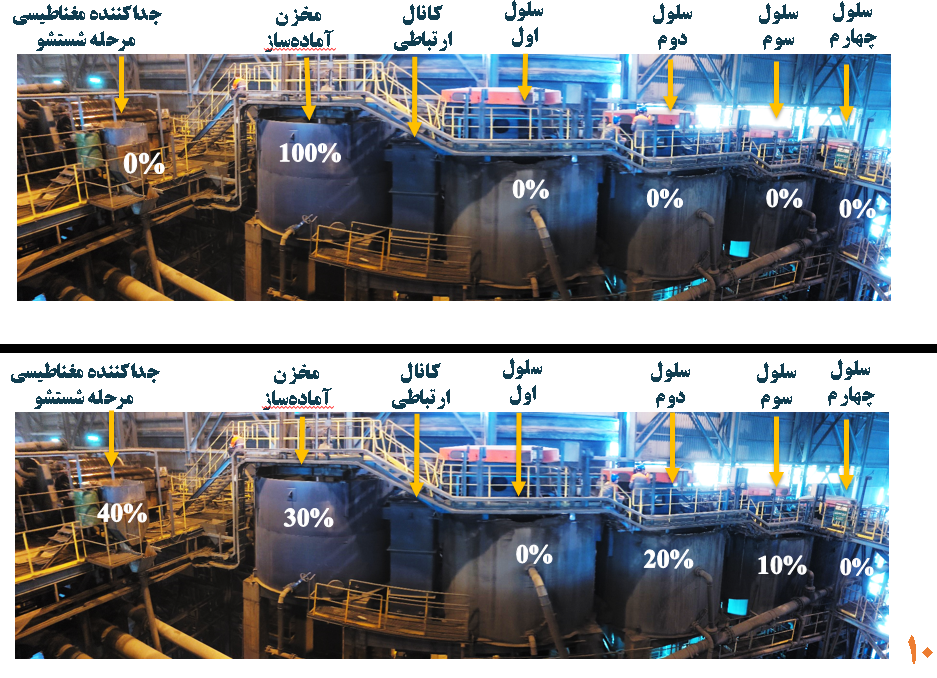

به منظور انجام آزمایش و بررسی تاثیر افزایش نقاط توزیع پکس بر روی عیار گوگرد کنسانتره، تزریق پکس از یک نقطه (۱۰۰ درصد در مخزن آمادهساز) به چهار نقطه و با درصدهای ۴۰، ۳۰، ۲۰ و ۱۰ به ترتیب در کانال تخلیه کنسانتره جداکننده مغناطیسی کلینر، مخزن آمادهساز فلوتاسیون، سلول دوم و سلول سوم افزایش یافت. از آنجایی که کنسانتره جداکنندههای مغناطسی کلینر خوراک مرحله فلوتاسیون را تشکیل میدهند اضافهسازی درکانال تخلیه کنسانتره کلینر انجام شد تا مخلوطسازی در مخزن شماره ۵ و پس از آن مجددا در مخزن آمادهساز انجام شود.

شکل۵:نمایش نقاط و درصد تزریق پکس جهت انجام آزمایش

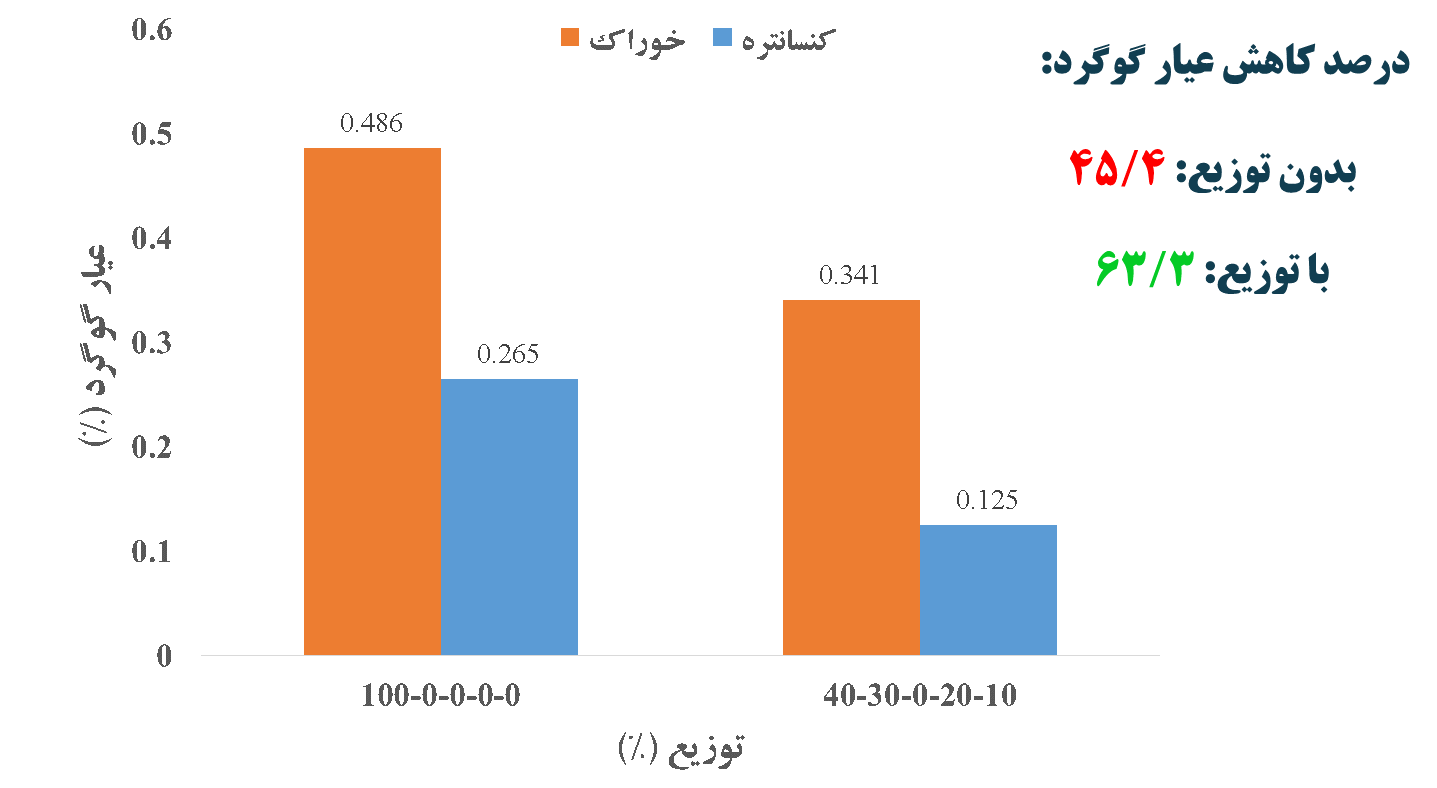

نمونهگیری در دوحالت اولیه کارخانه و بعد از افزایش نقاط تزریق پکس به صورت ترکیبی انجام و نتایج آن جهت عیارسنجی ارسال شد که با توجه به نتایج بدست آمده (شکل۶) عیار گوگرد خوراک در حالت اول (۱۰۰ درصد پکس در مخزن آمادهساز) از ۰/۴۸۶ به ۰/۲۶۵ معادل ۴۵/۴ درصد و در حالت دوم (توزیع پکس در چهار نقطه) از ۰/۳۴۱ به ۰/۱۲۵ معادل ۶۳/۳ درصد کاهش داشته است.

شکل۶:نمودار تغییرات عیار گوگرد متناسب با تغییرات تعداد نقاط توزیع پکس

مشکل تزریق پکس در شرایط فعلی

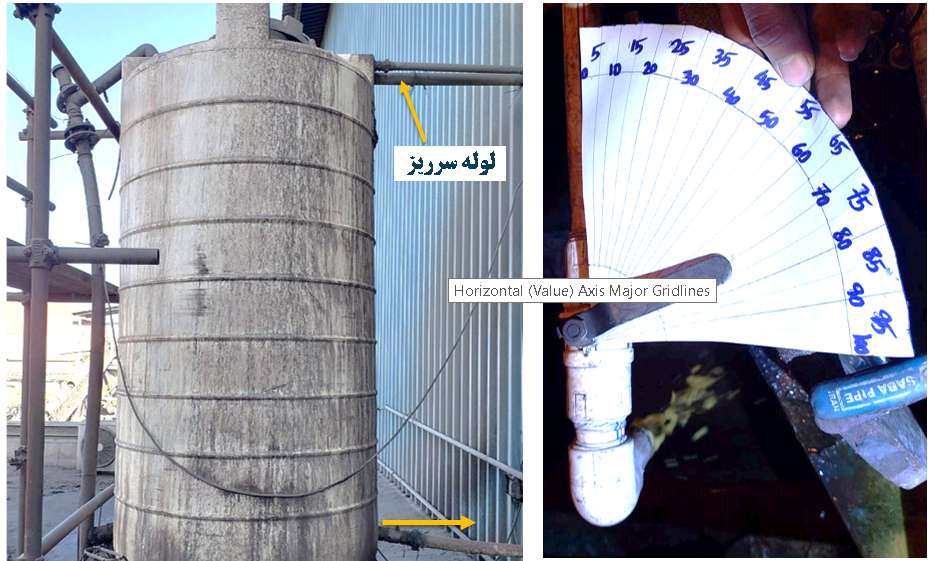

از آن جایی که اضافهسازی پکس به صورت ثقلی انجام میشود و اندازهگیری مقدار آن نیز توسط مراقبتکار و به وسیله یک استوانه مدرج انجام میشود، در نتیجه با کاهش سطح مخزن تزریق پشتبام و در نتیجه کاهش فشار، دبی اضافهسازی پکس کاهش یافته و نیاز به تنظیم مجدد توسط اپراتور دارد بررسی بر روی تغییرات دبی تزریق پکس متناسب با سطح مخزن در ابتدای شیفت (کاملا پر) و در انتهای شیفت انجام شد؛ به منظور اطمینان از ثابت بودن وضعیت شیر و تغییر نکردن آن توسط مراقبتکار از یک صفحه مدرج جهت بررسی درصد بازشدگی شیر در زمانهای اندازهگیری استفاده شد (شکل۷).

نتایج حاصل نشان از کاهش مقدار اضافهسازی پکس از ۴۹ گرم بر تن در ابتدای شیفت به ۳۴ گرم بر تن درانتهای شیفت دارد که با توجه به عدم تزریق پکس مطابق با مقدار بهینه قابل توجه است و سبب افزایش عیار گوگرد کنسانتره نهایی میشود.

شکل۷: مخزن تزریق پشتبام خط۷ (سمت چب)، استفاده از صفحه مدرج جهت بررسی وضعیت شیر(سمت راست)

محاسبه مقدار بهینه اضافهسازی پکس

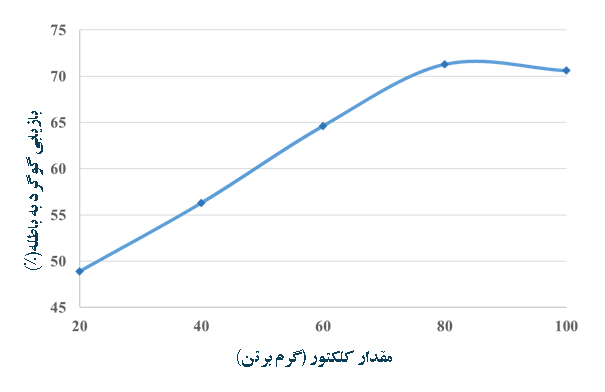

در حال حاضر مقدار اضافهسازی پکس در خطوط ۵، ۶ و ۷ در بازه ۴۰ تا ۵۰ گرم بر تن قرار دارد، با در نظر گرفتن نوسانات عیار گوگرد کنسانتره ارسالی به کارخانه گندلهسازی توجه به مقدار بهینه تزریق پکس مورد اهمیت است. به همین منظور مجموعه آزمایشهای فلوتاسیون با استفاده از پکس مایع شرکت سانیار و کفساز MIBC انجام شد. در این آزمایشها غلظت پکس از ۳۰ درصد به ۹ درصد (غلظت فعلی پکس ساخته شده در کارخانه) رسانده شد و آزمایش در مقادیر ۲۰، ۴۰، ۶۰، ۸۰ و ۱۰۰ گرم بر تن انجام شد و نمودار بازیابی گوگرد به باطله بر حسب مقدار مصرف پکس (شکل۸) با استفاده از نتایج بدست آمده رسم و مقدار ۸۰ گرم بر تن به عنوان مقدار بهینه بدست آمد..

شکل۸:نقطه بهینه مصرف کلکتور (پکس)

نتایج حاصل از آزمایشهای فلوتاسیون عیار آهن بالایی را در باطله (کف سلول) نشان میدهد به همین منظور جهت بررسی میزان مواد مغناطیسی که به باطله سلول راه پیدا میکنند، نمونهگیری از کف سلول اول فلوتاسیون خط ۶ انجام و آزمایش لوله دیویس بر روی آن انجام شد(شکل۹).

شکل۹: آزمایش لوله دیویس

نتایج آزمایش مقدار راهیابی مواد مغناطیسی به باطله سلول را ۴ درصد با انحراف ۰/۷۷ نشان داد؛ کنسانتره باقیمانده از آزمایش لوله دیویس جهت عیارسنجی ارسال و عیار آهن برابر با ۵۰/۵ درصد بدست آمد که با توجه به درصد بالای کانی آزاد موجود در آن (حاصل از کانیشناسی) مقدار قابل توجهی است؛ به همین دلیل استفاده از آب شستشو و نصب دوشهای مناسب روی سلول را میتوان به عنوان یک راه حل موثر عنوان کرد.