معرفی بخش تر کارخانه تغلیظ مگنتیت گلگهر

بخش تر کارخانه تغلیظ مگنتیت از سه خط موازی تشکیل شده است که هرکدام از خطوط شامل سیلوی ذخیره مواد، آسیای گلولهای تر، جداکنندههای مغناطیسی تر، فیلترهای دیسکی، تیکنر، نوار نقالههای مسیر و پمپهای انتقال مواد می باشد.

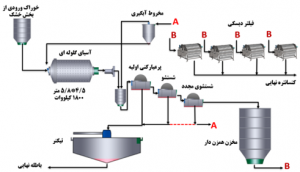

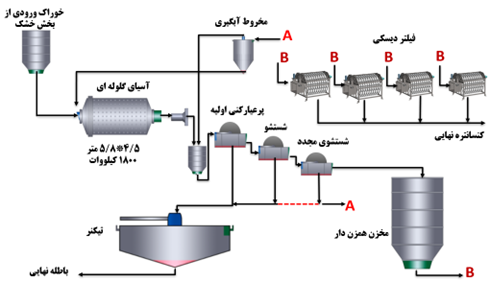

شکل۱: مدار بخش تر کارخانه تغلیظ مگنتیت شرکت معدنی و صنعتی گلگهر

خوراک ورودی به بخش تر کارخانه تغلیظ مگنتیت، بار میانی حاوی ذرات قفل شدهای است که از بخش خشک این کارخانه وارد میشود. بار میانی موجود در سیلوهای میانی، توسط یک خوراکدهنده چرخشی، روی نوار نقاله ریخته و سپس به سمت آسیای گلولهای هدایت میشود.

دانهبندی ورودی به آسیا برابر با ۴۵۰ میکرون (اندازهی ۸۰ درصد عبوری) و دانهبندی خروجی آن طبق طراحی برابر ۱۰۰ میکرون میباشد. محصول خروجی از آسیا که از روزنه های سرند ترومل عبور کردهاند به یک مخزن میریزد و بهوسیلهی سه پمپ، به جداکنندههای مغناطیسی تر فرستاده میشود. جداکنندههای مغناطیسی تر که وظیفهی جدایش مغناطیسی مرحلهی دوم را بر عهده دارند، از نوع جداکنندههای با شدت پایین میباشند که شدت میدان مغناطیسی آنها برابر با ۱۵۰۰ گاوس است. جدایش در جداکنندههای مغناطیسی تر دارای سه مرحلهی پرعیارکنی اولیه(رافر)،شستشو(کلینر) و شستشوی مجدد(ریکلینر) میباشد.کنسانتره هر مرحله خوراک مرحله بعد می باشد و کنسانتره ریکلینر بهعنوان کنسانتره نهایی ابتدا وارد یک تانک همزندار شده و پس از مخلوط شدن، برای آبگیری به فیلترهای دیسکی فرستاده میشود. پس از مرحله آبگیری، کیک فیلتر به نوار نقالهی انتقالدهندهی کنسانتره خشک اضافه شده و سپس به سیلوی کنسانتره انتقال داده میشود. باطله مرحله رافر وارد تیکنر شده و آب سرریز تیکنر (آب شفاف) برای مصرف دوباره به کارخانه برمیگردد و پالپ تهریز تیکنر بهعنوان باطله تر به سد باطله یا به کارخانه غبار فرستاده میشود. همچنین باطله مرحله کلینر و ری کلینر وارد مخروط آبگیری شده و تهریز آن به قبل از آسیای گلولهای و سرریز آن به بعد از آسیای گلولهای منتقل میشود.

طریقهی عملکرد جداکنندهی مغناطیسی بخش تر کارخانه تغلیظ مگنتیت

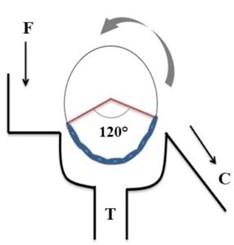

جداکنندههای مغناطیسی بخش تر کارخانه تغلیظ، از نوع هم جهت با خوراک میباشند. مطابق شکل زیر، پالپ به داخل مخزن وارد شده و با استوانه جداکننده که در جهت حرکت خوراک میچرخد، تماس پیدا میکند. نتیجه آن، جذب و انتقال ذرات مغناطیسی به طرف دیگر مخزن برای تخلیه در لبه کنسانتره و سقوط ذرات غیر مغناطیسی در مخزن باطله است. بدلیل اینکه در نوع هم جهت جداکنندههای مغناطیسی تر، زمان اقامت مواد مغناطیسی جذبشده افزایش مییابد، بنابراین، عیار محصول افزایش مییابد.

شکل۲: نمایی از جداکننده از نوع هم جهت با خوراک

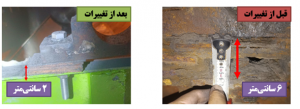

نامناسب بودن فاصله استوانه تا کف وان

دو فاصله در جداکنندههای مغناطیسی تر بسیار مهم هستند که تغییر آنها تأثیر زیادی در تغییر میزان عیار و بازیابی دارد. یکی از این فاصلهها، فاصله استوانه تا کف وان میباشد. فاصله استوانه تا کف وان، گرادیان مغناطیسی(تغییرات میدان در یک فاصله) را تعیین میکند. فاصله بیشتر، باعث کاهش گرادیان و در نتیجه افزایش عیار میشود. در صورت کاهش فاصله بین مخزن و استوانه، سرعت پالپ و نیروی هیدرودینامیکی (درگ) افزایش مییابد که باعث کاهش بازیابی ذرات مغناطیسی میشود. تنظیم این فاصله از طریق افزودن یا حذف شیمهای آهنی، واشرهای زیر شفت و قاب انجام میشود فاصلهی صفر در این جداکنندههای مغناطیسی دو سانتیمتر میبباشد منظور از فاصلهی صفر بدون در نظر گرفتن ضخامت شیمها است .

اندازهگیری این فاصلهها برای تمام جداکنندههای مغناطیسی بخش تر کارخانه تغلیظ مگنتیت، انجام گرفت و مشخص شد که در اکثر جداکنندهها، این فاصله در سمت راست و چپ استوانه بسیار متفاوت است. در بعضی از استوانهها، این فواصل مناسب و در بعضی دیگر، این فاصلهها خیلی زیاد میباشد، زیاد بودن بیش از حد این فاصله، باعث میشود مواد مغناطیسی نتوانند به استوانه بچسبند و بیشتر این مواد، به باطله راه پیدا کند.

ضخامت شیمهای آهنی در در زیر شفت جداکنندههای مغناطیسی از شش سانتی متر به دو سانتیمتر کاهش یافت.

شکل ۳: تنظیم فاصلهی استوانه تا کف با تغییر اندازهی شیمها

نامناسب بودن فاصله استوانه تا لبه تخلیه کنسانتره

یکی دیگر از فاصلههای مهم و تأثیرگذار بر عملکرد جداکنندههای مغناطیسی تر، فاصله بین استوانه تا لبه تخلیه کنسانتره میباشد. منظور از فاصله بین استوانه و لبه تخلیه کنسانتره، جایی است که کنسانتره برای تخلیه به لبه منتقل شده و از لبه به داخل ناو کنسانتره ریخته میشود. این فاصله، آبگیری از کنسانتره را امکانپذیر میکند و مقدار آن، تابعی از محتوای مواد مغناطیسی خوراک میباشد. اگر این فاصله بسیار زیاد باشد، رطوبت کنسانتره افزایش مییابد و اگر فاصله بسیار کم باشد، مقداری از کنسانتره به جریان داخل مخزن وارد میشود و بنابراین بازیابی کاهش مییابد.

طی اندازهگیریهای انجامشده، مشخص گردید که این فاصله، در سمت راست و چپ استوانه یکسان نیست. همچنین در بعضی از موارد، این فواصل به بیش از شش سانتیمتر رسیده بودند که باعث میشود کنسانتره تخلیه نشده و به مخزن باطله بازگردد.

در طراحی وان جداکنندهای مغناطیسی بهدلیل وجود یک صفحه ی سه گوش امکان کاهش این فاصله وجود نداشت به دلیل اینکه باعث برخورد با استوانه شده و موجب خرابی و سایش استوانه جداکننده مغناطیسی می شود.

شکل ۴: فاصله ی استوانه تا لبه تخلیه کنسانتره

برای حل این مشکل با ایجاد طرح لبه سازی لبه تخلیه کنسانتره فاصلهی استوانه تا لبه تخلیه به سه سانتیمتر کاهش یافت، طی پایش ها انجام شده تخلیه مواد کنسانتره از جداکننده های مغناطیسی نسبت به قبل بسیار بهبود بخشیده است.

شکل ۵: لبه سازی بر لبهتخلیه کنسانتره

بعد از اعمال تنظیم فاصله استوانه تا لبه تخلیه کنسانتره در مرحلهی شستشوی مجدد از باطله این مرحله نمونه گیری شد. نتایج نمونه گیری نشان داد که مقدار راهیابی مواد مغناطیسی در باطله از ۳٫۲± ۶٫۸ درصد به ۰٫۴۸± ۱٫۱ درصد کاهش یافته است.

2 دیدگاه

jamal63

سلام .وقت بخیر

فلوشیت رو با چه نرم افزاری رسم کردین؟

ممنون

محمد انصاری

سلام. برای رسم فلوشیت ها، از نرم افزار موازن که از تولیدات مرکز تحقیقات کاشیگر است، استفاده شده است.