این جلسه که در مورخ ۱۴۰۲/۰۶/۳۰ با موضوع بازرسی فرایند فیلترهای دیسکی مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل معرفی مدار آبگیری کنسانتره مس، نحوه عملکرد فیلتر دیسکی، مجموع اقدامات انجام شده در خصوص افزایش کارایی فیلتر دیسکی، بررسی تغییر جنس پارچه فیلتر دیسکی و خلاصه و جمعبندی بودند.

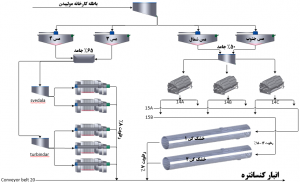

باتوجهبه شکل ۱ مدار آبگیری کنسانتره مس مجتمع مس سرچشمه بهگونهای است که باطله کارخانه مولیبدن که کنسانتره مس را تشکیل میدهد، پس از ورود به مقسم، خوراک چهار تیکنر مس جنوب، مس شمال، مس سه و مس چهار را تأمین میکند.

ته ریز تیکنرهای مس سه و چهار طبق طرح با درصد جامد ۶۵ خوراک پنج فیلتر فشاری را تأمین میکند و محصول این فیلترها با رطوبت ۸% به انبار کنسانتره میرود.

ته ریز تیکنرهای مس جنوب و شمال طبق طرح با درصد جامد ۵۰ خوراک سه فیلتر دیسکی را تأمین میکند که دو فیلتر در حال کار و یک فیلتر آمادهبهکار است. محصول آنها با رطوبت ۱۴-۱۸% درصد خوراک خشککنهای یک و دو را تأمین میکنند که یکی از آنها در حال کار و دیگری آمادهبهکار است و محصول آنها با رطوبت ۷% به انبار کنسانتره منتقل میشود.

شکل۱: شمای کلی مدار آبگیری کنسانتره مس

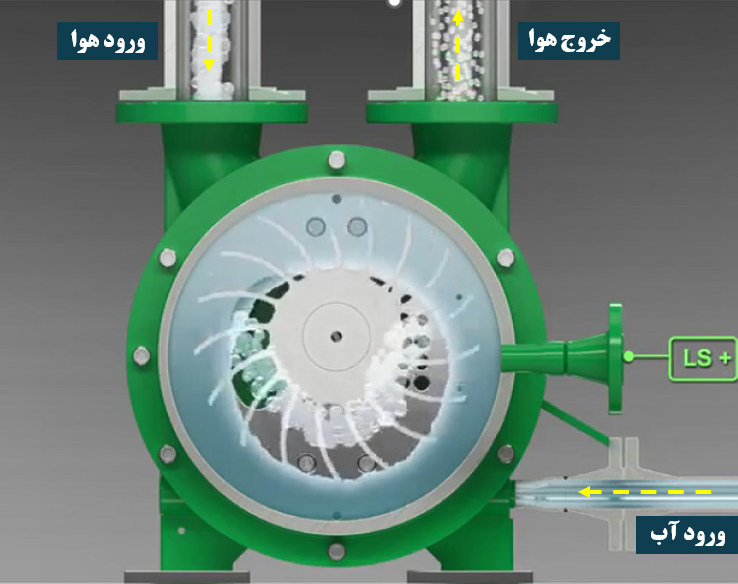

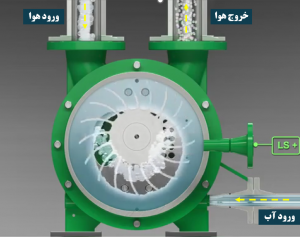

عملکرد فیلتر دیسکی

کارخانه فیلترها دیسکی شامل سه فیلتر که هریک دارای ۱۱ ردیف دیسک و هر دیسک شامل ۱۲ قطاع (sector) با قطر ۳/۲ متر و سطح فیلترکنی ۱۵۳/۲۸ مترمربع است. هر فیلتر شامل یک وان خوراک که در آن عملیات همزدن و جذب کیک روی واسطه فیلتر یا پارچهها انجام میشود، است. یک محور افقی وجود دارد که ۱۲ لوله مکشی به آن متصل است و توسط یک موتور در حال گردش است. روی هر لوله مکشی ۱۱ سوراخ که مسیر اتصال قطاعها به هوای مکنده و دمنده است، طراحی شده است.

شکل۲: نمایی از فیلتر دیسکی

اجزای فیلتر دیسکی

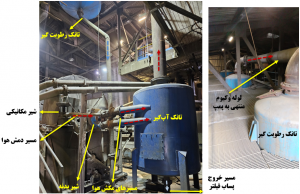

هوای مکنده توسط چهار پمپ وکیوم، پس از عبور از دو تانک رطوبتگیر و آبگیر تأمین میشود. تانک آبگیر بهوسیله چهار لوله (از هر طرف فیلتر، دو لوله) به شیر بدنه متصل شده و عملیات تشکیل کیک و رطوبتگیری از آن را انجام میدهد و سپس ته ریز این تانک به مخزن فیلتریت رفته و از بالا نیز به تانک رطوبتگیر و در نهایت پمپ وکیوم متصل است. تخلیه کیک توسط یک شیر مکانیکی که به شیر بدنه متصل است و گل تراشها انجام میشود.

شکل۳: اجزای تشکیلدهنده فیلتر دیسکی

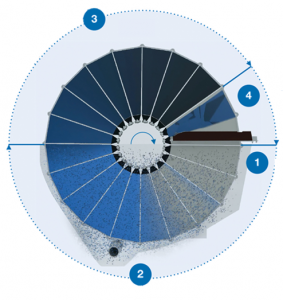

مراحل کارکرد فیلتر دیسکی

مراحل کارکرد فیلتر دیسکی به ترتیب شامل مرحله یک ورود قطاع به داخل مخزن خوراک، مرحله دو جذب کیک روی پارچه توسط هوای مکشی، مرحله سه آبگیری توسط هوای مکشی و مرحله چهار تخلیه کیک به کمک گل تراش و هوای دمنده است.

شکل۴: مراحل کارکرد فیلتر دیسکی

عملکرد پمپ وکیوم (خلأ)

این پمپها از پروانهای خارج مرکز تشکیل شده که عمل اختلاف فشار را ایجاد میکند و سیال (هوا) از جایی که فشار زیاد است به جایی که فشار کم است میرود. حدود ۲۵% در آنها جریان دارد که این جریان شکل ظرف را به خودش میگیرد و علاوه بر اینکه همانند یک پیستون عمل تراکم سیال را انجام میدهد، روزنهها را جهت نشت پیدانکردن هوا ورودی میبندد.

شکل۵: نمایی از بخشهای مختلف پمپ وکیوم

افزایش سطح فیلترکنی

سطح پالپ درون مخزن فیلتر باید بهگونهای باشد که قطاع را در زمان جذب کیک بهصورت کامل بپوشاند. در شکل ۶ مشخص است که سکتور بهصورت کامل در مخزن قرار نگرفته است. این عامل علاوه بر پایین آمدن کارایی به دلیل جذبنشدن کیک روی بخشی از سکتور، باعث گریز هوای مکشی از این بخش میگردد و ضخامت کیک در بقیه نقاط را کاهش میدهد.

برای حل این مشکل ارتفاع مخزن تا حدود ۱۰ سانتیمتر افزایش داده شد و باتوجهبه اینکه بعد از فیلتر دیسکی باسکولی وجود ندارد، کارایی آن از روی جریانکشی خشککن و باسکول نوار ۲۰ بعد از آن بررسی میشود که میانگین جریانکشی از ۸۰ به ۱۵۰ آمپر و میانگین تناژ نوار بیست از ۳۵ به ۷۰ تن بر ساعت افزایش یافت.

شکل۶: جذب کیک قبل و بعد از افزایش ارتفاع مخزن فیلتر

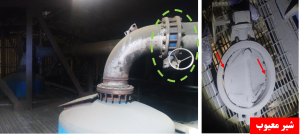

تعویض شیر خروجی تانک خلأ (رطوبتگیر) به سمت پمپ

باتوجهبه معیوببودن شیرهای خرجی تانک خلأ مقداری از هوای مکشی با اینکه بعضی از فیلترها در مدار نبودند وارد مسیر آنها میشد و کارایی فیلتر در حال کار را کاهش میداد که با تعویض این شیرها، مشکل نشت هوا رفع شد.

شکل۷: شیر معیوب و محل اتصال آن

افزایش توان کشی پمپ وکیوم

باتوجهبه جدول ۱ مشخص است که طبق مقدار اسمی، مصرف آب پمپ وکیوم برابر ۱۴۰ گالن بر دقیقه است؛ اما درگذشته تنها ۸۰ گالن بر دقیقه آب وارد پمپ میشد که این مقدار به ۱۳۰ گالن بر دقیقه افزایش داده شد همچنین این کار باعث افزایش توان کشی اسمی از ۲۰۸ به ۲۵۵ کیلووات گشت.

جدول ۱: مصرف آب و توان کشی پمپ وکیوم

شکل۸: پمپ وکیوم کارخانه فیلتر دیسکی مجتمع مس سرچشمه

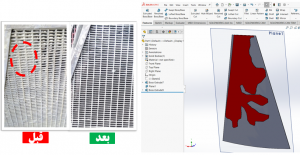

مشکلات قطاعها

در شکلهای زیر مشخص شده است که بیشترین خرابی قطاعها از چه ناحیههایی است. بخش خوردگی به دلیل ورود مواد جامد و همچنین بیشترین سرعتی که در این ناحیه وجود دارد، باعث خرابی شده است. بخش شکستگی به دلیل ضربه، برخورد قطاعها و طریقه نامناسب جایگذاری و جداکردن قطاع از فیلتر است. رسوب گرفتگی به دلیل پارگی پارچه و نشت مواد به داخل شبکههای سکتور و اصطلاحاً کور شدن (گرفتگی) آنها است.

شکل۹: قطاع و خرابیهای آن

اسیدشویی

پس از تهیه مخزن یک مترمکعبی و آمادهسازی اسیدکلریدریک با غلطت ۵% ، تعداد ۲۴۸ سکتوری که سالم و رسوب گرفته بودند، اسیدشویی شدند. مابقی سکتورها با ۱۳۰ سکتور جدید جایگزین شدند.

شکل۱۰: نمایی از اسیدشویی قطاعها

میزان سطح باز سکتور

با شبیهسازی انجام شده در نرمافزار سالیدورکس برای قطاعهای رسوب گرفته و سالم، نتایج به دست آمده در جدول ۲ آمده است.

جدول ۲: مقایسه سطح باز سکتور سالم و رسوب گرفته

شکل۱۱: شبیه سازی سطح باز سکتور

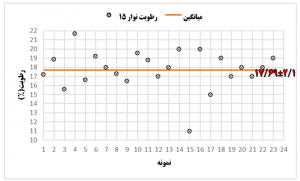

کاهش تعداد پمپ وکیوم از ۳ به ۱

با مجموعه اقدامات انجام شده، تعداد پمپ وکیومی که برای هر فیلتر در مدار بود، از سه به یک پمپ کاهش یافت. این عامل باعث کاهش مصرفی آب به میزان ۷۶۰ مترمکعب در روز بهازای هر پمپ وکیوم و کاهش مصرفی برق از ۴۸۰۰۰۰ به ۲۰۳۰۰۰ کیلووات بر ماه شد. رطوبت اندازهگیری شده بعدازاین اقدام در محدوده طرح و میانگین ۱۷/۶۹ % بوده است.

نمودار۱: رطوبت اندازه گیری شده از ۲۳ نمونه کیک

انتقال آب خروجی پمپ خلأ به غبارگیر خشککن

باتوجهبه اینکه آب استفاده شده در پمپهای وکیوم از نوع مصرفی است، جهت صرفهجویی در مصرف آن، در مسیر آب برگشتی پمپهای وکیوم، یک حوضچه آمادهسازی شد و این آب به غبارگیر خشککن دو، انتقال داده شد و باعث صرفهجویی ۱۲۰۰ مترمکعبی آب در روز شد.

شکل۱۲: نمایی از حوضچه آب برگشتی پمپ وکیوم

تعویض جنس پارچه فیلتر

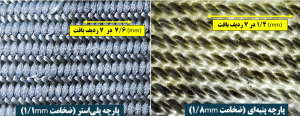

به دلیل ثابت ماندن شرایط عملیاتی مثل سرعت چرخش فیلتر، دانسیته خوراک ورودی، فشار هوای مکشی و دمشی و…، روی فیلتر دیسکی یک، تعداد پنج ردیف دیسک پارچه جدید از جنس پلیاستر و شش ردیف از پارچه قدیم با جنس پنبه نصب شد. تفاوت این پارچه در ضخامت و فاصله بافت آنها است که ضخامت پنبهای و پلیاستر به ترتیب ۱/۸ و ۱/۱ میلیمتر است.

شکل۱۳: تعویض جنس پارچه فیلتر

پارامترهای عملیاتی در نوع پارچهها

با پنج نمونههای ترکیبی (هر ۱۵ دقیقه یک نمونه) گرفته شده از کیک این پارچهها، رطوبت و ضخامت بهدستآمده طبق جداول زیر است. همچنین رهایی کیک از پارچه پلیاستر بیش از پارچه پنبه است.

جدول۳: رطوبت و ضخامت کیک پارچههای پنبه و پلیاستر

خلاصه و جمعبندی

- با افزایش میزان آب ورودی پمپ وکیوم از ۸۰ به ۱۳۰ گالن بر دقیقه، باعث نزدیکشدن توان – کشی پمپ وکیوم فیلترهای دیسکی به میزان توان اسمی گشت.

- با افزایش سطح وان فیلتر دیسکی و سطح فیلتراسیون سکتورهای آن، کارایی فیلتر دیسکی۵۰ درصد افزایش یافت.

- با اسیدشویی سکتورها باعث افزایش سطح باز سکتورها از ۲۵/۷ به ۵۴ درصد افزایش پیدا کرد و باعث افزایش کارایی فیلتر شد.

- با تغییر جنس پارچه فیلتر، ضخامت کیک به میزان ۳۸% افزایش یافت و همچنین تخلیه کیک در این پارچهها بهصورت کامل صورت گرفت.