این جلسه در مورخه ۹ شهریور برگزار شد که به بررسی فرآیندی سیستم فلوکولانت سازی تیکنرهای باطله خطوط ۵، ۶ و ۷ پرداخته شد.

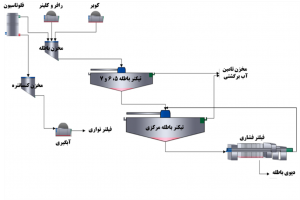

در ابتدا مدار آبگیری از باطله خطوط ۵، ۶ و ۷ گل گهر معرفی شد. خطوط تولید کنسانتره ۵، ۶ و ۷ موازی و مشابه هستند که در انتهای مدار هر خط، یک تیکنر نرخ بالا با قطر ۲۸ متر جهت آبگیری از باطله وجود دارد. خوراک ورودی تیکنر از جداکنندههای مغناطیسی مرحله کوبر، رافر-کلینر و باطله فلوتاسیون با درصد جامد ۴ الی ۶ درصد وارد چاهک خوراک دهی میشود. سرریز تیکنر وارد مخزن تامین آب برگشتی شماره ۱ شده و جهت استفاده در مدار بازگردانده میشود.

ته ریز تیکنر با درصد جامد ۵۰ درصد طبق طرح قدیم به سد باطله راه مییافت اما در طرح توسعه با یک مرحله رقیق سازی با درصد جامد ۱۲ الی ۱۴ درصد وارد تیکنر باطله مرکزی شده و که سرریز آن دوباره به مدار بازگردانده شده و ته ریز آن با درصد جامد ۵۰ الی ۵۵ درصد وارد فیلترهای فشاری ۶ گانه میشود. آب فیلتریت به چاهک خوراک دهی تیکنر مرکزی بازگردانده شده و کیک خروجی آن با رطوبت ۱۵ الی ۲۰ درصد راهی سد باطله میشود (شکل ۱).

شکل ۱: نمایی از مدار آبگیری از باطله خطوط ۵، ۶ و ۷

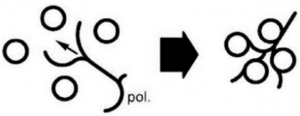

فلوکولانتها از مواد مختلفی تشکیل شدهاند ولی اغلب ماهیت پلیمری دارند. پلیمرها با داشتن زنجیره مولکولی، ذرات ریز را با استفاده از مکانیزم پل زدن به هم متصل میکنند. استفاده از فلوکولانتها در صنایع معدنی، کاربرد وسیعی در تیکنرها دارد. در شکل ۲، شماتیکی از نحوه اتصال ذرات به یکدیگر و سنگین شدن آنها و در نهایت تهنشین شدن ذرات نشان داده شده است.

شکل ۲: شماتیک نحوه اتصال ذرات به فلوکولانت

فلوکولانت برای داشتن بهترین عملکرد، به زمان آمادهسازی نیاز دارد که زمانهای کمتر و بیشتر از آن، میزان مصرف فلوکولانت برای رسیدن به یک سرعت تهنشینی مشخص را افزایش میدهند. آمادهسازی فلوکولانت در چهار مرحله صورت نشان داده شده در شکل ۴، انجام میشود.

در مرحله اول (شکل ۳a) آمادهسازی فلوکولانت که در زمان کوتاهی پس از آغاز فرآیند انحلال رخ میدهد، پودر فلوکولانت به ژل تبدیل میشود. در مرحله دوم (شکل ۳b) ژلها حل شده و قابل رویت نیستند. در این شرایط همه زنجیرهای پلیمر به صورت تک زنجیر نیستند و بخشی از زنجیرها به صورت در هم تنیده هستند که نقش موثری در لخته شدگی ندارند. در مرحله سوم (شکل ۳c) که زمان بهینه آمادهسازی فلوکولانت است، بیشترین تعداد تک زنجیر فلوکولانت تولید شده و کارایی فلوکولانت بیشینه خواهد شد. در این شرایط، مقدار فلوکولانت مورد نیاز برای دستیابی به کارایی مشخص کمینه میشود. در مرحله چهارم (شکل ۳d)، در اثر آمادهسازی بیش از حد، ساختار و شکل زنجیرههای پلیمر دچار تغییرشکل شدهاند. در این شرایط، احتمالاً پیوند بین اجزای زنجیره فلوکولانت گسسته شده و کارایی آن نسبت به حالت بهینه کاهش مییابد.

شکل ۳: مراحل چهارگانه آمادهسازی فلوکولانت

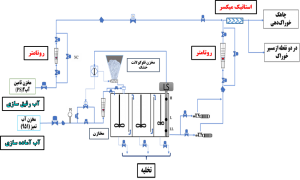

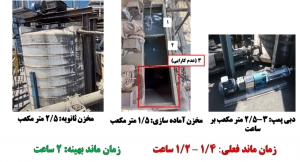

در سیستم آماده سازی فلوکولانت، فلوکولانت از طریق قیفی به اندازه ۴/۵ لیتر وارد و در مخازن سه گانه ۱/۵ متر مکعبی به مدت ۲ ساعت با غلظت ۰/۵ درصد آماده سازی میشود و سپس از طریق پمپی با دور ۲/۵ الی ۳ متر مکعب با غلظت ۰/۰۵ درصد به چاهک تزریق میشود (شکل ۴).

شکل ۴: نمایی از سیستم آماده سازی فلوکولانت خطوط ۵، ۶ و ۷

طبق طرح اولیه سیستم فلوکولانت سازی بدین گونه بوده است که فلوکولانت خشک از مخزن فلوکولانت خشک (قیف ۴/۵ لیتری) توسط خوراک دهندهی مارپیچی وارد مخازن ۳ گانه به ظرفیت ۱/۵ مترمکعب میشده و بعد از آماده سازی با دو پمپ مارپیچی در ۴ نقطه به چاهک و ۲ نقطه در مسیر اضافه میشده است.

در این سیستم از دو آب آماده سازی برای ساخت فلوکولانت و آب رقیق سازی پشت استاتیک میکسر (مخلوط کننده ثابت) برای افزایش رقت فلوکولانت تزریقی استفاده میشده است.

در این سیستم تجهیزات ابزار دقیقی مثل روتامتر (دبی سنج ثابت) برای کنترل دبی آب، Level switch (کنترل کننده سطح) که وقتی سطح به بیشینه خود در داخل مخزن میرسید، به صورت همبند آب آماده ساز و خوراک دهندهی مارپیچی را میبست و همین طور وقتی سطح به کمینه خود میرسید دستور به فعال شدن آب آماده ساز و خوراک دهندهی مارپیچی میداد و همین طور استاتیک میکسر (مخلوط کننده ثابت) برای افزایش رقت فلوکولانت تزریقی استفاده میشده است که طی مرور زمان این تجهیزات به علت عدم دانش کافی و کنترل و نگهداری مناسب از سیستم حذف شدهاند (شکل ۵).

شکل ۵: نمایی از سیستم فلوکولانت سازی (طبق طرح اولیه)

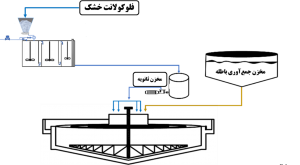

سیستم فلوکولانت سازی فعلی راهبری دستی گرفته و بدین شکل است که فلوکولانت خشک (قیف ۴/۵ لیتری) توسط خوراک دهندهی مارپیچی وارد مخازن ۳ گانه به ظرفیت ۱/۵ مترمکعب شده و با آب آماده سازی که به صورت دستی کنترل میشود فلوکولانت ساخته شده و وارد مخزن ثانویه برای ذخیره سازی شده و از آنجا با یک پمپ مارپیجی در ۴ نقطه به چاهک اضافه میشود (شکل ۶).

شکل ۶: سیستم فلوکولانت سازی فعلی

جهت انجام آزمایش تهنشینی با درصد جامد معین، از خوراک تیکنر نمونهگیری انجام شد و آبگیری آن با فیلتر آزمایشگاهی صورت گرفت و سپس در آون آزمایشگاه خشک شد تا درصد جامد مورد نظر ساخته شود.

فلوکولانت مصرفی فعلی کارخانه (U134) برای بررسی تعیین غلظت ساخت و تزریق به مدت دو ساعت با حجمهای ۰/۲، ۰/۳، ۰/۴ و ۰/۵ درصد در همزن آزمایشگاهی آمادهسازی شد (شکل ۷). طریقه افزودن فلوکولانت خشک به محلول حین همزدن حائز اهمیت است؛ بهطوریکه، ذرات فلوکولانت نباید به هم بچسبند و لُکه ایجاد شود.

شکل ۷: آمادهسازی فلوکولانت

از استوانه مدرج ۱۰۰۰ میلیلیتری برای انجام آزمایشها استفاده شد. ابتدا ارتفاع گل در زمانهای مختلف اندازهگیری شد. سپس مقداری از باطله خشک شده برای درصد جامد معین (۱۲ درصد) وزن شد و با افزودن آب به استوانه، حجم به ۱۰۰۰ میلی لیتر رسانده شد. در ادامه، فلوکولات ساخته شده با غلظتهای ساخته شده با سرنگ ۱۰ برابر رقیق و به استوانه اضافه شد و برای مخلوط شدن فلوکولانت با پالپ، استوانه ۵ بار با دست وارونه شد. سپس، استوانه در سطح صاف گذاشته شد و ارتفاع گل و زمان تهنشینی تعیین شد (شکل ۸).

شکل ۸: انجام آزمایش تهنشینی

غلظت فلوکولانت تزریق شده به چاهک خوراک با نمونه گیری یک دقیقهای از محل ریزش فلوکولانت (شکل ۹)، در حالیکه فرکانس مارپیچ تزریق فلوکولانت، ۳۷ هرتز بود، انجام شد. در این سرعت مارپیچ، وزن نمونه ۱۴۵ گرم بر دقیقه (۸۷۰۰ گرم بر ساعت) بود و با توجه به حجم مخزن (۲/۵ مترمکعب)، غلظت ۰/۳ درصد به دست آمد.

شکل ۹: نمونهگیری از مارپیچ تزریق فلوکولانت

آزمایشتهنشینی با فلوکولانت ساخته شده در آزمایشگاه با سه غلظت ۰/۲، ۰/۳ و ۰/۴ انجام شد. در هر سه حالت، سرعت تهنشینی آزمایشگاهی بالاتر از سرعت تهنشینی با همان غلظت ساخته شده و تزریق شده در کارخانه بود. اما خط گل آزمایشگاهی بالاتر از شرایط کارخانه بود (جدول ۱).

جدول ۱: نتایج سرعت تهنشینی و ارتفاع خط گل در غلظتهای مختلف آزمایشگاه و کارخانه

دلیل اینکه سرعت تهنشینی آزمایشگاهی بیشتر از ساخت و تزریق به دست آمد این بود که آمادهسازی فلوکولانت در آزمایشگاه طبق استاندارد ۲ ساعت انجام شد. اما طبق محاسبات انجام شده و با توجه به داشتن دبی پمپ مارپیچی (۲/۵ تا ۳ مترمکعب بر ساعت)، زمان ماند در مرحله ساخت برای مخزن اولیه و ثانویه به ترتیب،۱/۴ ساعت و ۱/۲ ساعت به دست آمد که نشان داد زمان آمادهسازی فلوکولانت در کارخانه بسیار پایینتر از مقدار استاندارد بود (شکل ۱۰).

شکل ۱۰: عدم آماده سازی مناسب فلوکولانت در خطوط ۵، ۶ و ۷

یکسان بودن نتایج آزمایش تهنشینی برای غلظتهای ساخته شده و تزریق شده در چاهک، نشاندهنده عدم رقیقسازی فلوکولانت ورودی به چاهک تا ۰/۰۵ درصد (طبق استاندارد) است که از دلایل آن نبود دبی سنج در مسیر آب رقیق سازی، کم بودن دبی آب رقیق سازی و اغلب بستن شیر آب پشت استاتیک میکسر (مخلوط کننده ثابت) توسط مراقبت کاران عنوان کرد (شکل ۱۱).

شکل ۱۱: بسته بودن شیر آب رقیق سازی پشت استاتیک میکسر

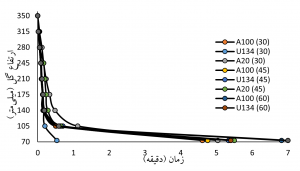

از فلوکولانت ساخته شده در مخازن و نیز فلوکولانت تزریقی به چاهک خوراک دهی برای آزمایشهای ته نشینی در گرم بر تنهای ۳۰، ۴۵ و ۶۰ جهت بررسی سرعت تهنشینی فلوکولانتهای مصرفی در خطوط ۵، ۶ و ۷ نمونه گیری شد.

با مقایسه نتایج سرعت تهنشینی فلوکولانتهای مصرفی در خط (U134، A100 و A26) در گرم بر تنهای ۳۰، ۴۵ و ۶۰، بیشترین سرعت تهنشینی و کمترین خط گل برای فلوکولانت U134 در گرم بر تن ۳۰ و کمترین سرعت ته نشینی و بیشترین خط گل برای فلوکولانت A26 در گرم بر تن ۶۰ به دست آمد (شکل ۱۲). در نتیجه، استفاده از فلوکولانت U134 بهترین گزینه است و همچنین سرعت تهنشینی و خط گل پایینتر در گرم بر تنهای ۳۰ برای هر سه فلوکولانت حاکی از آن است که نیازی به استفاده از گرم بر تنهای بالاتر نیست که با محاسبات تقریبی به ازای یک خط، ۲۵۰ میلیون تومان ماهانه در خرید و مصرف فلوکولانت صرفه جویی خواهد شد.

شکل ۱۲: نمودار نتایج حاصل از آزمایش تهنشینی برای انواع فلوکولانتهای مصرفی