در این جلسه که در تاریخ ۲۴ فروردین ۱۴۰۲ برگزار شد مشکلات مدار خردایش مجدد ثانویه کارخانه مولیبدن مجتمع مس سرچشمه مورد بررسی قرار گرفته و جهت رفع آن ها اقدامات لازمه انجام شد.

۱- مدار خردایش مجدد کارخانه مولیبدن

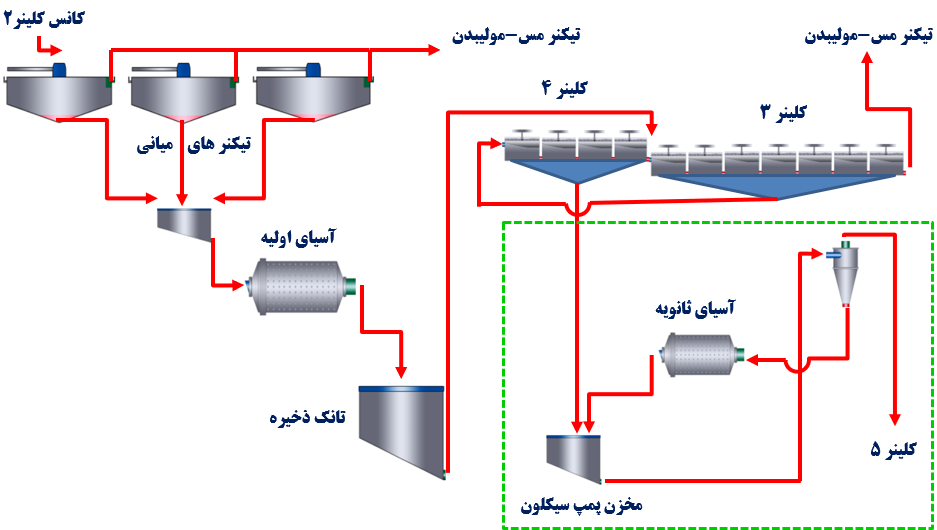

ابتدا مدار خردایش مجدد کارخانه مولیبدن که در شکل ۱ قابل مشاهده می باشد، معرفی شد. به این صورت که کنسانتره کلینر ۲ پس از آبگیری در تیکنرهای میانی وارد مرحله اول خردایش مجدد خواهد شد. این مرحله دارای دو آسیای گلوله ای لبریز شونده (مدار باز) می باشد که یکی از آن ها در حالت آماده به کار قرار دارد و هدف آن کاهش ابعاد ذرات تا ۱۰۰ درصد کوچکتر از ۴۴ میکرون می باشد. خروجی این آسیاها پس از ورود به تانک ذخیره خوراک مرحله کلینر ۳ را تشکیل خواهد داد. کلینر ۳ شامل دو ردیف و هر ردیف دارای ۷ سلول ۱٫۴ متر مکعبی میباشد. باطله این مرحله و سرریز تیکنرهای میانی به سمت تیکنرهای مس-مولیبدن ارسال خواهد شد و کنسانتره آن خوراک مرحله کلینر ۴ را تشکیل می دهد. کلینر ۴ دارای دو ردیف و هر ردیف شامل ۴ سلول ۱٫۴ متر مکعبی می باشد. باطله کلینر ۴ به صورت ثقلی خوراک کلینر ۳ و کنسانتره آن وارد مخازن پمپ سیکلون خواهد شد. کنسانتره کلینر ۴ به همراه خروجی آسیای مرحله دوم خردایش مجدد از طریق یک پمپ خوراک خوشه های هیدروسیکلون را تشکیل خواهد داد. ته ریز خوشه های هیدروسیکلون جهت خردایش تا ابعاد ۱۰۰ درصد کوچکتر از ۳۷ میکرون وارد آسیاهای خردایش مجدد مرحله دوم می شود و سرریز هیدروسیکلون ها خوراک کلینر ۵ را تشکیل خواهند داد. به عبارت دیگر خوشه های هیدروسیکلون با آسیاهای خردایش مجدد مرحله دوم در یک مدار بسته قرار دارند. با توجه به اینکه قبل از راه اندازی فاز توسعه کلینرهای ۳ تا ۷ به طور معمول ۷ ساعت در شبانه روز کار می کردند این بخش از کارخانه به مدار ۷ ساعته معروف است.

شکل ۱ : مدار خردایش مجدد کارخانه مولیبدن

۲- مشکلات مدار خردایش مجدد ثانویه

۱-۲- توقف تعمیراتی آسیاها، پمپ ها و الکتروموتورها

یکی از مشکلات مدار خردایش مجدد ثانویه زمانی رخ می دهد که در هرکدام از ردیف های مدار ۷ ساعته تجهیزاتی مانند آسیا، پمپ سیکلون و الکتروموتورهای مربوط به آن ها دچار مشکل شود. در این شرایط برای انجام تعمیرات مربوطه نیاز است که یک ردیف از مدار هفت ساعته از مدار خارج شود و در صورتی که مشکل تعمیراتی فقط مربوط به آسیا باشد جهت جلوگیری از ورود پالپ به آسیا بایستی ته ریز هیدروسیکلون مربوطه که در یک مدار بسته با آسیا قرار دارد، مسدود شود. نحوه مسدود کردن ته ریز در شکل ۲ قابل مشاهده است. که هر دو روش ذکر شده از لحاظ فرآیندی مشکلات عدیده ای را در مدار کارخانه مولیبدن ایجاد خواهند کرد.

شکل ۲ : مسدود کردن ته ریز هیدروسیکلون

در صورت از مدار خارج شدن یک ردیف از مدار ۷ ساعته مشخصا بار خروجی از تانک ذخیره کاهش پیدا خواهد کرد که در صورت طولانی شدن این توقف برای جلوگیری از سرریز تانک ذخیره، باید بارکشی از تیکنرهای میانی کاهش پیدا کند کاهش بارکشی از تیکنرهای میانی و ذخیره شدن مواد در تیکنرها باعث افزایش کدورت سرریز تیکنرهای میانی خواهد شد. . تاثیر کاهش بارکشی از تیکنرهای میانی در شکل ۳ قابل مشاهده است. با توجه به اینکه سرریز تیکنرهای میانی به تیکنرهای مس-مولیبدن که خوراک مرحله رافر را تامین می کنند، برگشت داده می شود کدورت آن ها علاوه بر ایجاد مشکلاتی در تیکنرها (گرفتگی لوله های سرریز)، باعث افزایش عیار ورودی به کارخانه خواهد شد.

شکل ۳ : تاثیر کاهش بارکشی و افزایش درصد جامد ته ریز بر کدورت ته ریز

از طرفی با مسدود کردن ته ریز هیدروسیکلون علاوه بر امکان گرفتگی ته ریز کنسانتره کلینرهای ۴ بدون انجام طبقه بندی خوراک کلینر ۵ خواهد شد. در شکل ۴ گرفتگی ته ریز هیدروسیکلون بر اثر باقی ماندن اشیاء مورد استفاده برای مسدود کردن ته ریز قابل مشاهده است.

شکل ۴ : گرفتگی ته ریز هیدروسیکلون بر اثر باقی ماندن اشیاء

۲-۲- سرریز مخازن پمپ سیکلون

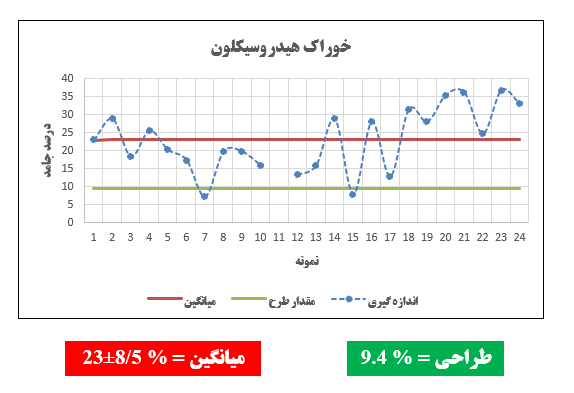

از دیگر مشکلات بارز مدار خردایش مجدد ثانویه می توان سرریز مخازن پمپ سیکلون را نام برد. که راهکار عملیاتی معمول مقابله با مشکل بستن آب رقیق ساز اضافه شده در داخل لاندرهای کنسانتره کلینر ۴ و مخازن پمپ سیکلون می باشد. همچنین راهکار دیگری که استفاده می شود کاهش بارکشی از سلول های کلینر ۴ می باشد. همانطور که ذکر شد توقف بارکشی از مدار ۷ ساعته تاثیرات منفی بر کارایی تیکنرها خواهد داشت و مشخصا کاهش بارکشی از مدار ۷ ساعته نیز می تواند چنین مشکلی را در پی داشته باشد. همچنین بستن آب رقیق ساز در داخل لاندرهای کنسانتره و مخازن پمپ سیکلون باعث افزایش درصد جامد خوراک هیدروسیکلون خواهد شد. همانطور که در شکل ۵ قابل مشاهده است درصد جامد خوراک هیدروسیکلون به طور میانگین ۲۳ درصد می باشد که افزایش ۶/۱۳ درصدی نسبت به درصد جامد طراحی هیدروسیکلون را نشان می دهد.

شکل ۵ : افزایش درصد جامد خوراک ورودی به هیدروسیکلون

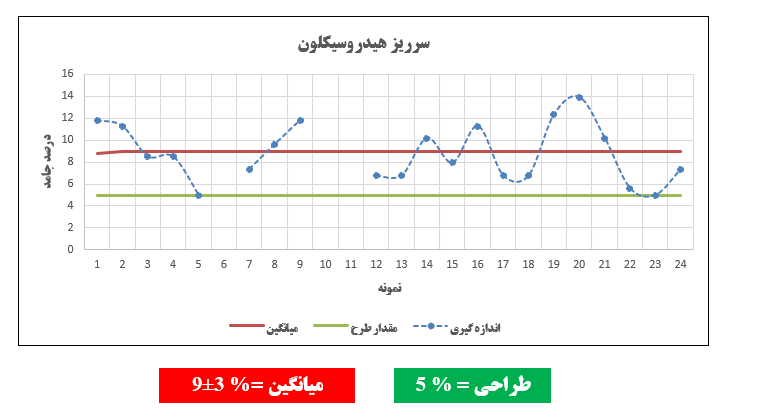

افزایش درصد جامد خوراک ورودی افزایش درصد جامد سرریز هیدروسیکلون ها را در پی خواهد داشت. نتایج پایش ها در شکل ۶ قابل مشاهده است که به طور میانگین افزایش ۴ درصدی در درصد جامد نسبت به طرح کارخانه مشخص می باشد. این افزایش درصد جامد در خوراک موجب اخلال در طبقه بندی مواد در هیدروسیکلون و درشت شدن دانه بندی سرریز خواهد شد و افزایش درصد جامد سرریز کاهش سنتیک فلوتاسیون و کاهش بازیابی مولیبدنیت را در پی خواهد داشت.

شکل ۶ : افزایش درصد جامد خوراک کلینر ۵

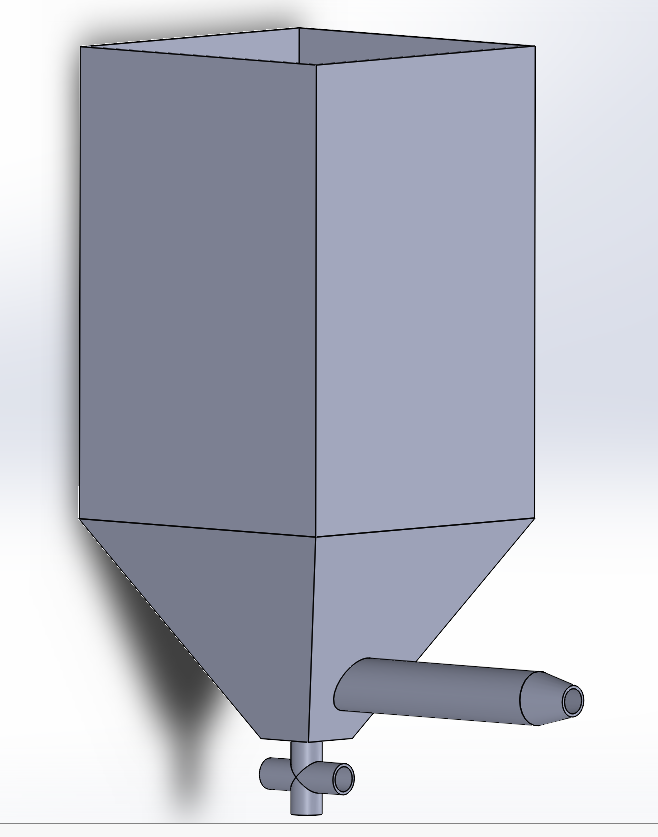

۳- نصب باکس جمع آوری کنسانتره کلینر ۴

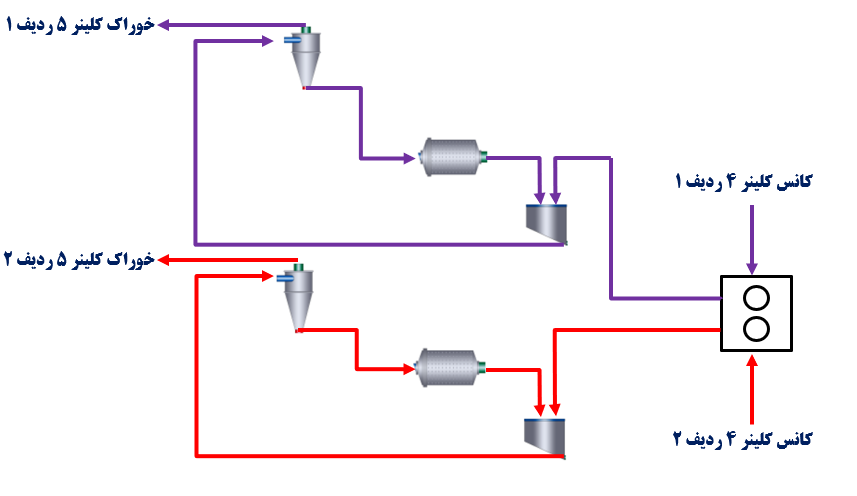

با توجه به مشکلات ذکر شده برای از بین رفتن وابستگی سلول های هر ردیف از مدار ۷ ساعته با مدار خردایش مجدد ثانویه مختص به آن ردیف، باکسی تحت عنوان باکس جمع آوری کنسانتره کلینرهای ۴ نصب شد. در شکل ۷ محل نصب این باکس در مدار ۷ ساعته مشخص شده است.

شکل ۷ : محل نصب باکس کنسانتره مجموع کلینر ۴

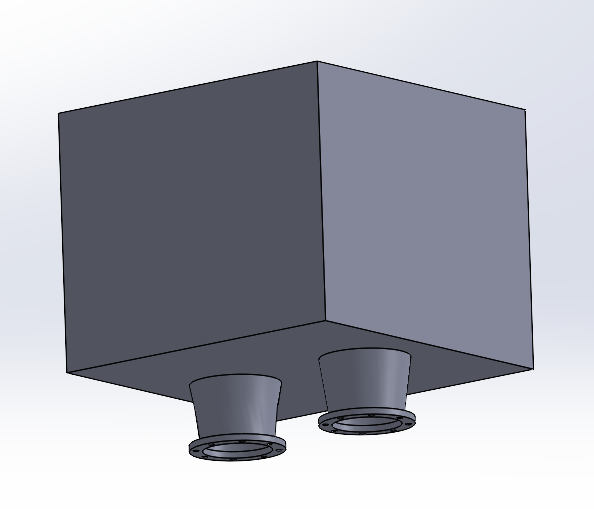

ورودی های این باکس کنسانتره کلینرهای ۴ ردیف های ۱ و ۲ می باشد. این باکس دارای دو خروجی می باشد که هر کدام به یکی از مخازن پمپ سیکلون راه دارد. این باکس کمک می کند تا بتوان از طریق آن در هنگام بروز مشکلات تعمیراتی برای آسیاها، پمپ سیکلون ها و الکتروموتورها با استفاده از یک شیر نیزه ای بار ورودی به مدار خردایش مجدد مورد نظر را قطع کرد و مجموع کنسانتره کلینرهای ۴ بدون نیاز به توقف بارکشی از مدار ۷ ساعته وارد یکی از مخازن پمپ سیکلون شود. در شکل ۸ باکس طراحی شده قابل مشاهده می باشد.

شکل ۸ : باکس طراحی شده برای کنسانتره مجموع کلینر ۴

۴- بررسی دلایل عدم مکش پمپ سیکلون

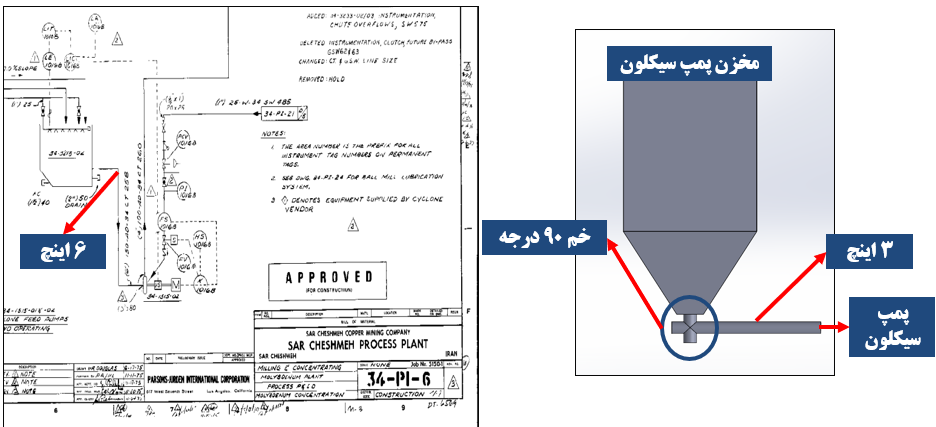

همانطور که ذکر شد یکی دیگر از مشکلات مدار خردایش مجدد ثانویه سرریز مخازن پمپ سیکلون می باشد. با بررسی های انجام شده در مورد علل عدم مکش پمپ سیکلون مشخص شد که بر اساس طراحی لوله ورودی به پمپ ها در دستورالعمل کارخانه، لوله باید دارای قطر ۶ اینچ باشد که قطر این لوله در حال حاضر به ۳ اینچ کاهش پیدا کرده است. این کاهش قطر لوله باعث افزایش سرعت پالپ ورودی به پمپ و ایجاد پدیده کاویتاسیون خواهد شد. همچنین وجود یک خم ۹۰ درجه تند قبل از ورود مواد به پمپ یکی دیگر از عوامل موثر بر رخ دادن پدیده کاویتاسیون و کاهش کارایی پمپ می باشد. در شکل ۹ مشکلات ذکر شده به وضوح قابل مشاهده است.

شکل ۹ : خم ۹۰ درجه و کاهش قطر لوله خوراک ورودی به پمپ سیکلون

از دیگر دلایل عدم مکش پمپ سیکلون و سرریز مخازن پمپ سیکلون رسوب گرفتگی لوله های خوراک خوشه هیدروسیکلون می باشد که در شکل ۱۰ نحوه رسوب گرفتگی لوله ها و مقسم هیدروسیکلون ها قابل مشاهده است.

شکل ۱۰ : گرفتگی مسیرهای خوراک و مقسم هیدروسیکلون بر اثر تجمع رسوبات

جهت رفع ایرادات ذکر شده ابتدا لوله خوراک پمپ سیکلون از ۳ اینچ به ۶ اینچ تغییر داده شد و با تغییر محل لوله خوراک خم ۹۰ درجه آن نیز بر طرف شد. همچنین مسیرهای خوراک خوشه سیکلون و مقسم آن نیز به دلیل سختی رسوبات و عدم امکان رسوب زدایی به طور کامل تعویض شدند. در شکل ۱۱ تغییرات اعمال شده به وضوح قابل مشاهده است.

شکل ۱۱ : حذف خم ۹۰ درجه و افزایش قطر لوله خوراک پمپ سیکلون مطابق طرح

۵- انتخاب پمپ

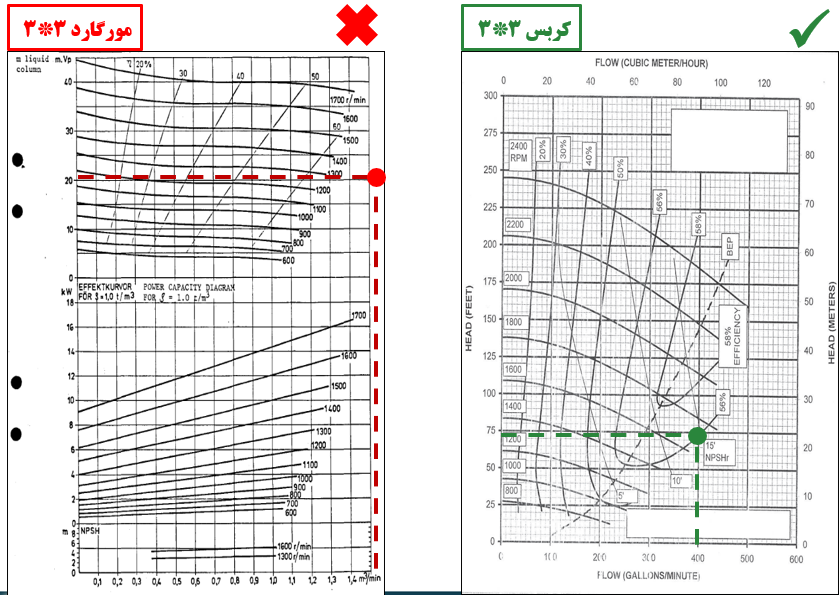

با توجه به اینکه در شرایط اضطراری کنسانتره کلینر ۴ هر دوردیف وارد یک مخزن پمپ سیکلون خواهد شد، دبی ورودی به آن افزایش می یابد. بنابراین تناژ جامد خشک کنسانتره کلینرهای ۴ اندازه گیری شد. بر اساس اندازه گیری ها با در نظر گرفتن نسبت بار در گردش برابر با ۱ برای ته ریز هیدروسیکلون مجموع تناژ خشک ورودی به مخزن پمپ سیکلون برابر با ۲/۹ تن بر ساعت محاسبه شد. با توجه به اینکه درصد جامد ورودی به خوشه هیدروسیکلون مطابق طرح ۴/۹ درصد می باشد و دانسیته جامد خشک برابر ۳۵/۴ گرم بر سانتی متر مکعب است، بنابراین دبی ورودی به خوشه هیدروسیکلون برابر ۵۲/۱ مترمکعب بر دقیقه ( ۴۰۰ گالن بر دقیقه) خواهد بود. با بررسی نمودار کارایی پمپ سیکلون موجود که پمپ مورگارد ۳*۳ می باشد، مشخص شد که پمپ شرایط پمپ کردن این حجم از مواد را فراهم نمی کند. لذا انتخاب یک پمپ جدید برای فراهم کردن شرایط مربوطه لازم می باشد. پمپ های در دسترس کربس ۳*۳ و کربس ۳*۴ بودند که پمپ کربس ۳*۴ به دلیل توان بالای الکتروموتور و شرایط کابل های برق امکان نصب در کارخانه مولیبدن را نداشت. با بررسی نمودار کارایی پمپ کربس ۳*۳ با توجه به دبی اندازه گیری شده و ارتفاع دینامیکی بین دو نقطه (طبق طرح برابر ۷۱ فوت) شرایط مورد نظر برای پمپ کردن دبی مورد نظر فراهم می شد. لذا این پمپ به جای پمپ قبلی (مورگارد ۳*۳) انتخاب شد. در شکل ۱۲ نمودار کارایی پمپ کربس ۳*۳ و مورگارد ۳*۳ قابل مشاهده است.

شکل ۱۲ : مقایسه پمپ کربس ۳*۳ و مورگارد ۳*۳ بر اساس نمودار کارایی آن ها و تعیین نقطه دبی و ارتفاع مورد نظر بر روی آن ها

۶- نتایج

با تغییرات اعمال شده به طور کلی نتایج مطلوبی در زمینه فرآیندی و عملیاتی حاصل شد که در زیر به صورت موردی بیان شده اند.

- ایجاد شرایط مناسب برای کاهش درصد جامد خوراک هیدروسیکلون و بهبود فرآیند

- ایجاد امکان تکردیفه شدن مدار خردایش مجدد ثانویه

- ایجاد امکان بارکشی استاندارد از کلینرهای ۳ و ۴

- بر طرف شدن سرریز مخزن پمپ سیکلون خط ۱

- کاهش بار ورودی به تیکنرهای میانی

- بهبود کارایی تیکنرهای میانی

- افزایش انعطاف مدار هفت ساعته