این جلسه روز پنجشنبه به مورخ ۱۵ مهر ۱۴۰۰ برگزار شد و به بررسی استاندارد سازی و راهبری مدار تیکنرهای باطله پرداخته شد.

۱-مقدمه:

سیستم آماده سازی فلوکولانت تیکنرهای باطله مجتمع مس سرچشمه شامل یک مخزن ذخیره و یک قیف خوراکدهی میباشد . مخزن گنجایش ۷۵۰ کیلوگرم فلوکولانت خشک را دارد. برای آماده سازی فلوکولانت ابتدا باید شیر آب باز شده و مقداری آب (حدود ۲۰-۱۵ لیتر) وارد مسیر لولهی منتهی به تانک اولیه شود. سپس سیستم فعالکنندهی اضافه کردن فلوکولانت خشک که با هوای فشرده کار میکند، فعالشده و خوراکدهندهی مارپیچی شروع به اضافه کردن فلوکولانت خشک داخل مخروط آمادهساز میکند. بعد از اینکه زمان اضافه کردن فلوکولانت خشک به اتمام رسید، خوراک دهنده فلوکولانت خشک خاموش شده اما همچنان جریان آب تا زمان تامین آب مورد نیاز جهت تنظیم غلظت مدنظر ادامه دارد. بعد از به پایان رسیدن زمان اضافه کردن آب وکامل شدن یک مرحله، فلوکولانت آماده سازی شده بعد از همزنی در تانک اولیه، بهصورت سرریز به تانک آمادهساز دوم و درنهایت به تانک ارسال به تیکنر (تانک سوم) منتقل میشود.

در تانک سوم دو سطح سنج وجود دارد که یکی حداقل و دیگری حداکثر سطحی که این تانک میتواند داشته باشد را مشخص میکند. در کنار این تانک یک استوانه مدرج شفاف وجود دارد که به تانک نهایی راه دارد (شکل ۲-۳). سطح محلول فلوکولانت در این استوانه برابر با سطح محلول در تانک نهایی است و درنتیجه این استوانه سطح تانک سوم را در زمانهای مختلف نمایش میدهد. مارپیچ اضافه کردن فلوکولانت خشک به تانک اول زمانی که سطح تانک نهایی در حداقل باشد شروع به کار و زمانی که سطح آن به حداکثر رسد متوقف میشود. بازههای زمانی و دبی فلوکولانت خشک اضافهشده توسط مارپیچ قابل تنظیم میباشند.

۱-۱- تغییرات دور الکتروموتور خوراکدهی فلوکولانت خشک

سرعت و زمان اضافه کردن فلوکولانت خشک میتواند تأثیر بسیار زیادی در آمادهسازی فلوکولانت داشته باشد. برای ایجاد زنجیرههای پلیمری فلوکولانت و همچنین جلوگیری از تشکیل لکه باید زمان اضافه کردن فلوکولانت خشک، سرعت همزنی، و مقدار آب آمادهسازی تنظیم شوند. به عنوان مثال زمانی که مقدار ۱۲۰۰ گرم فلوکولانت خشک در زمان ۱۰۰ ثانیه اضافه شود نسبت به زمانی که همان مقدار فلوکولانت خشک در زمان ۶۰ ثانیه اضافه شود، مقدار لکه و نحوهی آمادهسازی متفاوت خواهد بود. هر چه دور مارپیچ اضافه کنندهی فلوکولانت خشک کمتر و زمان اضافه کردن بیشتر باشد در واقع فرصت کافی به فلوکولانت برای انحلال و باز شدن زنجیرههای پلیمر داده شده و در نتیجه کارایی فلوکولانت افزایش مییابد. در تیکنرهای باطله مجتمع مس سرچشمه دور الکتروموتور خوراکدهندهی فلوکولانت خشک سیستم ساخت فلوکولانت تیکنرهای ۳، ۴ و ۵ ثابت میباشد. در نتیجه امکان کاهش دبی و افزایش زمان اضافه کردن فلوکولانت خشک وجود ندارد.

۱–۲- مخروط(قیف) همگنساز فلوکولانت خشک و آب

نحوهی ورود آب به داخل این مخروط بهصورت گردابی است. در این سیستم هنگام اضافه شدن فلوکولانت خشک، به دلیل نحوه ورود آب اختلاط و همگنسازی بهخوبی انجام شده و مقدار لکه شدن به حداقل میرسد. در این آمادهسازها قطر لولهی بعد از مخروط آمادهساز بیشتر از قبل بوده و در نتیجه به دلیل ایجاد اختلاف فشار و مکش، فلوکولانت آماده سازی شده به راحتی وارد تانک آمادهساز اول میشود.

۲- استفاده از آب صنعتی به جای آب برگشتی برای رقیق سازی فلوکولانت تیکنرهای ۱ و۲

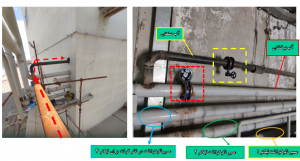

مهمترین مشکل در سیستم انتقال فلوکولانت در تیکنرهای شماره ۱ و۲ باطله، تشکیل رسوب ناخواسته، در قسمتهای مختلف سیستم ( لولههای مسیر انتقال، استاتیک میکسرها و قیفهای های تزریق) میباشد ( شکل ۱). در شرایط بحرانی، سرعت تشکیل رسوب به حدی است که در مدت چند روز به علت نشست رسوب، عملکرد سیستم تزریق فلوکولانت مختل میشود. در تعمیرات کلی کارخانه تمیز کردن لولهها به صورت دستی و به مدت چند روز با صرف هزینه نیروی کاری و وقت زیادی صورت میگیرد. دلیل اصلی رسوبات سیستم تزریق فلوکولانت، استفاده از آب برگشتی جهت رقیق سازی فلوکولانت است. از مشخصههای این آب pH و سختی بالا میباشد و از اختلاط سه منبع اصلی سد برگشتی، سرریز تیکنرهای باطله و خمیری و در صورت نیاز آب خاتونآباد تامین میشود.

شکل ۱: رسوب گرفتگی مسیرهای انتقال فلوکولانت به تیکنر به دلیل استفاده از آب برگشتی

بعد از جایگزینی آب صنعتی ( آب ارسالی از خلیج فارس و تصفیهخانهها) به جای آب خاتون آباد تصمیم گرفته شد که جهت رقیقسازی فلوکولانت تیکنرهای شماره ۱ و۲ از آب صنعتی استفاده شود. که طی پیگیریهای انجام شده مسیر مورد نظر از انشعاب آب صنعتی گرفته شد و به مسیر رقیقساز اضافه شد. بعد از اتمام مسیرکشی شیر آب برگشتی بسته شد و از آب خاتونآباد استفاده گردید. لازم به ذکر است جهت انعطافپذیری مدار در مواقع حساس مسیر آب برگشتی همچنان وجود دارد و میتوان در مواقع لازم مجدد از این آب جهت رقیقسازی استفاده کرد( شکل ۲).

شکل۲: نمایی از مسیر کشی آب صنعتی به جای آب برگشتی

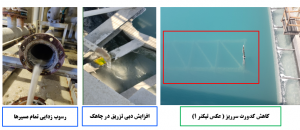

بعد از جایگزین آب صنعتی به جای اب برگشتی از رسوب گرفتگی مسیر ها جلوگیری شد و همچنین فلوکولانت ارسالی به خوبی در چاهک اضافه می شود. که در پی این اقدام کدورت سرریز تیکنر به مقدار قابل توجهی کاهش پیدا کرد ( شکل ۳).

شکل ۳: افزایش شفافیت سرریز به دلیل تزریق مناسب فلوکولانت در تیکنرهای ۱ و ۲

۳- انتقال آب زهکش جنب کانال ته ریز تیکنرهای باطله به سرریز تیکنر شماره ۵

آبهای زهکش اطراف تیکنرها در تمامی فصول سال جریان داشته و میزان دبی آن نیز قابل توجه میباشد. با توجه به اینکه این آب به سمت تیکنرهای خمیری روانه میشود میتوان با جمع آوری و انتقال آن به استخرهای آب برگشتی بخشی از میزان دریافت آب جبرانی مجتمع را کاهش داد. بدین منظور منهولی به طول ۲ متر، عرض۵/۱ متر و ارتفاع ۵/۱ متر( با ظرفیت ۵/۴ مترمکعب) در جنب کانال نهایی تهریز تیکنرها ساخته شد. برای اینکه بتوان آب جمع شده درون گودال را به داخل کانال آب سرریز تیکنر۵ منتقل کرد یک پمپ ۲ اینچ تهیه و بر روی منهول نصب گردید. لازم به ذکر است که دبی این آب در فصل تابستان ۹ متر مکعب بر ساعت آب شفاف و زلال میباشد. با راه اندازی این مسیر از هدرروی ۷۷۷۶۰ متر مکعب آب در سال جلوگیری شد. (شکل ۴).

شکل ۴: انتقال آب زهکش به سرریز تیکنر ۵ جهت جلوگیری از هدرروی آب

بعد از راه اندازی مسیر مشخص گردید که به دلیل طولانی و شیبدار بودن مسیر مقدار زیادی آب، بعد از خاموش شدن پمپ به داخل منهول بر می گردد. و این امر باعث می شود تا پمپ مدام در مدار باشد. برای جلوگیری از این مشکل یک شیر یکطرفه بر روی مسیر ارسالی نصب گردید.

شکل ۵: نصب شیر یکطرفه جهت جلوگیری از برگشت اب به داخل منهول