این جلسه در مورخ ۱۴۰۴/۰۸/۱۱ با موضوع «استانداردسازی راهبری مدار فلوتاسیون کارخانه پرعیارکنی دو» در مجتمع مس سرچشمه برگزار شد.

موضوعات مطرحشده شامل معرفی مدارهای کارخانه پرعیارکنی دو، اهمیت تزریق شیرآهک در کارخانههای فرآوری مس، معرفی حلقه کنترلی pH در مرحله پرعیارکنی اولیه و جابجایی حسگر pH در مرحله پرعیارکنی اولیه،پایش وضعیت pH سلولهای پرعیارکنی اولیه و جابجایی حسگر pH در مرحله شستشو میباشد.

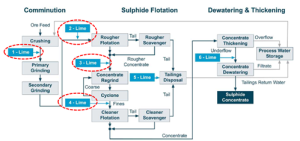

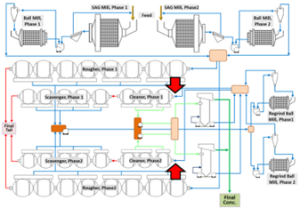

مدار خردایش کارخانه پرعیارکنی ۲ مجتمع مس سرچشمه از ۲ فاز مشابه تشکیلشده است که تناژ هر آسیا نیمه خودشکن ۹۵۵ تن بر ساعت جامد خشک است. بار عبوری از سرند لرزان آسیا نیمه خودشکن به همراه خروجی آسیا گلولهای به مخزن پمپ هیدروسیکلون منتقل شده و برای طبقهبندی به هیدروسیکلونهای اولیه پمپ میشوند. ته ریز هیدروسیکلونهای اولیه به داخل آسیا گلولهای و سرریز هیدروسیکلونهای اولیه با دانهبندی ۸۰ درصد کوچکتر از ۹۰ میکرون خوراک مدار فلوتاسیون را تشکیل میدهد.

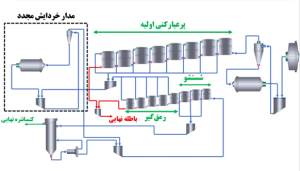

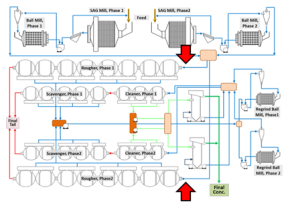

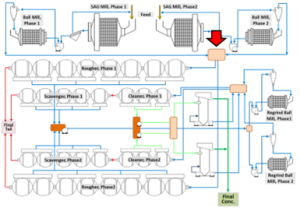

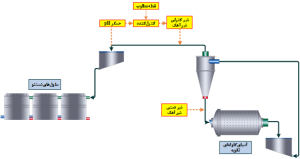

مدار فلوتاسیون نیز مشابه مدار آسیاکنی اولیه از دو فاز مشابه ۱ و ۲ تشکیل شده است که در هر فاز، ۸ سلول پرعیارکنی اولیه (Rougher)، ۵ سلول رمقگیر (Scavenger)، ۳ سلول شستشو(Cleaner) و یک سلول ستونی به عنوان بخش شستشوی مجدد (Recleaner) قرار دارد. سلولهای پرعیارکنی اولیه از نوع مکانیکی، با حجم ۱۳۰ متر مکعب مدلRCS130 ، سلولهای بخش شستشو و رمقگیر از نوع مکانیکی با حجم ۵۰ متر مکعب مدل RCS50 و سلول ستونی به قطر ۴ متر و ارتفاع ۱۲ متر مدل CISA 400*1200 عملیات فلوتاسیون را انجام میدهند. به منظور خردایش مجدد مجموع کنسانتره پرعیارکنی اولیه- رمقگیر، در هر فاز یک آسیا گلولهای از نوع لبریز شونده به کار گرفته شده است. هر آسیای خردایش مجدد در مدار بسته با دو خوشه هیدروسیکلون کار میکند. سرریز هیدروسیکلونهای ثانویه با دانه بندی ۸۰ درصد کوچکتر از ۳۸ میکرون خوراک مدار شستشو میباشد.

کنسانتره مدار شستشو به سمت سلولهای ستونی پمپ میشود و باطله آن خوراک بخش رمقگیر خواهد بود. کنسانتره سلولهای ستونی محصول نهایی کارخانه پرعیارکنی میباشد که حاوی مس و مولیبدن است و به سمت تیکنرهای مس- مولیبدن ارسال میگردد. مجموع باطلهها در مرحله پرعیارکنی اولیه و رمقگیر باطله نهایی مدار فلوتاسیون را تشکیل میدهند (شکل ۱).

شکل ۱: شماتیک کلی مدار کارخانه پرعیارکنی دو مجتمع مس سرچشمه

اهمیت تزریق شیرآهک در کارخانههای فرآوری مس

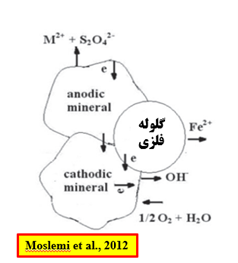

شیرآهک نقش مهمی در تنظیم pH مدار خردایش دارد و با افزایش pH، از وقوع واکنشهای گالوانیکی و خوردگی آستر و گلولههای فلزی جلوگیری میکند. در فرآیند خردایش، بین سطوح و گلولههای فلزی، واکنشهای گالوانیکی انجام میشود؛ بهطوریکه در بخش آندی (anodic mineral) واکنش اکسیداسیون رخ داده و الکترونها آزاد میشوند. این الکترونها از طریق تماس فلز بخش کاتدی (cathodic mineral) منتقل شده و اکسایش در حضور آب و اکسیژن، اتفاق میافتد که منجر به تولید یونهای +Fe2 میشود. این فرآیند باعث خوردگی گلولهها و تغییر سطح کانیها میگردد. با تزریق شیر آهک میتوان از واکنشهای گالوانیکی و خوردگی آستر و گلوله جلوگیری کرده و همچنین با تشکیل هیدروکسیدهای فلزی مانع تماس کلکتور با سطح کانیهای ناخواسته مانند پیریت شد (شکل ۲).

شکل ۲: تاثیر افزودن شیر آهک در محیط خردایش

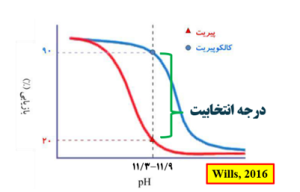

شکل ۳ نشان میدهد که با افزایش pH، بازیابی کانیهای مختلف مانند پیریت و کالکوپیریت رفتار متفاوتی از خود نشان میدهند. در pH های پایین، هر دو کانی قابلیت شناوری بالایی دارند، اما با افزایش pH (در محدوده حدود ۱۱/۳ تا ۱۱/۹) شناوری پیریت بهطور قابلتوجهی کاهش مییابد، در حالی که کالکوپیریت همچنان فعال باقی میماند. این اختلاف، که در نمودار بهعنوان درجه انتخابیت مشخص شده، اهمیت تزریق شیرآهک را در تنظیم pH مدار فلوتاسیون نشان میدهد. تنظیم مناسب pH باعث میشود شناوری انتخابیتر انجام شده و تنها کانیهای با ارزش مانند کالکوپیریت بازیابی شوند، در حالیکه کانیهای باطله مانند پیریت بازداشت میشوند. در نتیجه، تزریق شیرآهک موجب افزایش عیار کنسانتره و بهبود کارایی جدایش در مدار فلوتاسیون میگردد.

شکل ۳: تاثیر pH در بازیابی کالکوپیریت و پیریت

در کارخانههای فرآوری مس، شیرآهک یکی از مهمترین مواد شیمیایی مصرفی است که نقش کلیدی در کنترل شرایط شیمیایی مدار دارد. مقدار مصرف آهک معمولاً بین ۰/۴ تا ۲/۵ کیلوگرم بر تن متغیر است و این مقدار بسته به نوع خوراک و شرایط فرآیند متفاوت است. در مجتمع مس سرچشمه، متوسط مصرف آهک از ابتدای سال حدود ۲/۷۷ کیلوگرم بر تن گزارش شده است. لازم به ذکر است که هزینه خرید آهک (در مقایسه با کلکتورهای مصرفی) حدود دو برابر بوده و بخش قابل توجهی از هزینههای عملیاتی کارخانه را تشکیل میدهد.

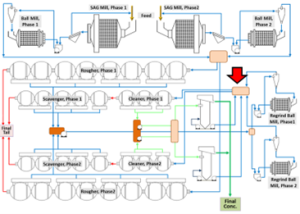

همانطور که در شکل ۴ نشان داده شده است، شیرآهک در چندین مرحله از مدار تزریق میشود تا pH بهینه در نقاط مختلف فرآیند حفظ شود:

مرحله اول (ابتدای مدار خردایش): تزریق شیرآهک برای ایجاد محیط قلیایی و فراهمکردن زمان ماند کافی جهت واکنش اولیه با سطح کانیها انجام میشود.

مرحله دوم (پرعیارکنی اولیه یا Rougher Flotation): در این بخش هدف اصلی، تنظیم pH مدار فلوتاسیون و ایجاد شرایط مناسب برای شناوری انتخابی کانیهای مسدار است.

مرحله سوم (آسیای ثانویه): به دلیل افزایش سطح آزاد ذرات پس از خردایش مجدد، تزریق شیرآهک برای حفظ pH و جلوگیری از واکنشهای گالوانیکی و ناخواسته سطحی انجام میگیرد.

مرحله چهارم (مرحله شستوشو یا Cleaner Flotation): در این مرحله، برای تنظیم مجدد pH و تثبیت شرایط شناوری، شیرآهک تزریق میگردد.

در مجموع، مدیریت دقیق تزریق شیرآهک در مراحل مختلف فرآیند موجب بهبود پایداری عملیات، افزایش عیار کنسانتره، کاهش خوردگی تجهیزات و کنترل هزینههای شیمیایی در کارخانههای فرآوری مس میشود.

شکل ۴: محلهای تزریق آهک در مدارهای آسیاکنی و فلوتاسیون کانیهای سولفیدی

حلقه کنترلی pH در مرحله پرعیارکنی اولیه

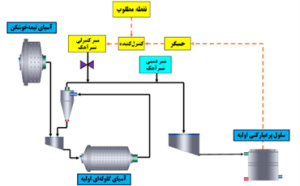

شکل ۵ نشان دهنده شماتیک حلقه کنترلی خودکار برای تنظیم pH در مرحله پرعیارکنی است. در این سیستم، حسگر بهصورت مداوم مقدار pH محیط را اندازهگیری کرده و دادهها را به کنترلکننده ارسال میکند. کنترلکننده مقدار اندازهگیریشده را با مقدار مطلوب از پیش تعیینشده مقایسه کرده و در صورت نیاز، فرمان لازم را برای افزایش pH از طریق باز کردن شیر تزریق شیرآهک صادر میکند. این حلقه کنترلی بهصورت پیوسته عمل کرده و با تنظیم دقیق میزان تزریق آهک، شرایط شیمیایی بهینه را برای عملکرد مؤثر سلولهای پرعیارکنی اولیه فراهم میسازد.

شکل ۵: حلقه کنترلی pH در مرحله پرعیارکنی اولیه

جابجایی حسگر pH در مرحله پرعیارکنی اولیه

در طراحی اولیه، اندازهگیری پارامتر pH در دو نقطه از سلولهای پرعیارکنی برای هر دو فاز یک و دو پیشبینی شده است. در واقع، در ابتدای راهاندازی، این سیستم اندازهگیری هم در سلول پرعیارکنی فاز یک و هم در فاز دو نصب و فعال بود. اما متأسفانه در مرور زمان، به دلیل مشکلاتی از قبیل عدم تأمین بهموقع حسگرهای جایگزین و نیاز به تعمیرات پرهزینه، حسگر نصبشده در ابتدای سلولهای پرعیارکنی فاز دو از مدار خارج شد. این افت عملکرد باعث شد که در نهایت تنها حسگر فاز یک عملیاتی باقی بماند و در نتیجه، با هر بار توقف فاز یک برای تعمیرات، هیچ اطلاعی از وضعیت pH در مرحله پرعیارکنی وجود نداشته باشد (شکل ۶).

شکل ۶ : محلهای حسگر pH طبق طراحی در ابتدای سلولهای پرعیارکنی اولیه

با توجه به مشکلات قبلی در اندازهگیری pH، از جمله خارج از مدار شدن حسگر فاز دو و نبود داده در زمان توقف فاز یک، محل جدیدی برای نصب حسگر مورد بررسی قرار گرفت. در نهایت “مقسم خوراک سلولهای پرعیارکنی” به عنوان محل مناسب انتخاب شد، چرا که این محل امکان اندازهگیری همزمان pH هر دو فاز را با تنها یک حسگر فراهم میکند. این تغییر مزایای زیر را به همراه داشته است: اولاً در هر لحظه و حتی با خارج شدن هر یک از فازها از مدار، همچنان امکان پایش pH وجود دارد. ثانیاً با توجه به ارتفاع مناسب پالپ در این نقطه، در شرایطی که تنها یک آسیای نیمه خودشکن در مدار باشد، دیگر نیاز به خارج کردن حسگر و انتقال آن به جعبه اضطراری نخواهد بود و از این طریق از خشک شدن و خرابی احتمالی آن جلوگیری میشود. این راهکار، پایداری عملیات و زمان عملیاتی بودن تجهیز را به طور چشمگیری افزایش داده است (شکل ۷).

شکل ۷: محل جدید نصب حسگر pH در مقسم خوراک سلولهای پرعیارکنی اولیه

در راستای جابجایی حسگر pH به محل جدید، اولین اقدام، ایجاد و نصب یک مسیر دسترسی ایمن و مناسب به مقسم خوراک سلولهای پرعیارکنی بود. این کار امکان تردد و انجام عملیات نصب و نگهداری را برای پرسنل فنی به صورت بیخطر فراهم کرد. در گام بعدی، لوله اغتشاشگیر ساخته و در مسیر نصب شد تا جریان متلاطم پالپ را آرام کرده و شرایط را برای اندازهگیری فراهم نماید. در ادامه، یک جعبه اضطراری برای محافظت از حسگر در مواقع قطع جریان پالپ ساخته شد تا از خشک شدن و خرابی این حسگر جلوگیری به عمل آید. سپس با فراهم شدن تمامی این مقدمات، حسگر pH در محل جدید خود نصب و راهاندازی گردید (شکل ۸).

شکل ۸: اقدامات انجام شده در راستای جابجایی حسگر pH

پایش وضعیت pH خوراک سلولهای پرعیارکنی اولیه

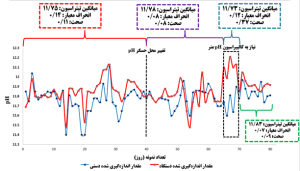

بر اساس دادههای ارائه شده، به منظور اطمینان از صحت عملکرد حسگر pH نصبشده در مقسم خوراک، هر روزه مقایسهای بین مقدار pH اندازهگیری شده توسط دستگاه و مقدار بهدستآمده از طریق روش دستی (تیتراسیون) انجام گرفت. این کار برای اعتبارسنجی دقت دادههای دستگاه است. بر اساس آمار جمعآوری شده در شش ماه گذشته، میانگین مقدار pH اندازهگیری شده به روش دستی ۰/۱۲ ± ۱۱/۷۸۱ و میانگین مقدار گزارش شده توسط دستگاه ۰/۱۳ ± ۱۱/۸۴ بوده است. این مقادیر نشان میدهند که هر دو روش عددی بسیار نزدیک به مقدار بهینه pH در مرحله پرعیارکنی اولیه، که ۱۱/۸ تعیین شده است، را ثبت کردهاند و دستگاه از دقت و قابلیت اطمینان مناسبی برخوردار است.

برای بررسی شرایط حسگر قبل و بعد از جابجایی، پایش وضعیت به صورت مستمر انجام شد. بر اساس نتایج بهدستآمده، صحت دستگاه قبل از جابجایی برابر ۰٫۱۱ بوده و پس از جابجایی در بازه یکماهه این مقدار به ۰٫۰۸ رسیده که نشاندهنده عملکرد صحیح حسگر در محل جدید است. پس از این بازه، مقدار اندازهگیری شده دستگاه با تیتراسیون اختلافی حدود ۰٫۴ پیدا کرد که نشان از خارجشدن حسگر از کالیبراسیون داشت. پس از انجام کالیبراسیون مجدد، مقدار صحت به عدد ۰٫۰۹ رسید که شرایط بهینه و پایداری حسگر را در محل جدید تأیید میکند (شکل ۱۰).

شکل ۱۰: پایش وضعیت حسگر در طی چهار ماه

جابجایی حسگر pH در مرحله شستشو

با توجه به طراحی اولیه، اندازهگیری pH خوراک سلولهای شستشو میبایست مشابه مدار پرعیارکنی، در دو نقطهی ابتدای سلولهای شستشوی شماره یک در هر دو فاز یک و دو انجام شود. اما در عمل، این اندازهگیری تنها به سلول شستشوی فاز یک محدود شده بود. در دورههایی که سلولهای شستشوی فاز یک برای تعمیرات از مدار خارج میشوند، حسگر نصبشده بر روی آن نیز از کار میافتد. در نتیجه، برای مدت زمان طولانی، هیچ دادهای از مقدار pH در مرحله شستشو در دسترس نیست و ما به طور کامل از شرایط pH در این بخش از مدار بیاطلاع هستیم (شکل ۱۱).

شکل ۱۱: محل قرار گیری حسگر در مرحله شستشو طبق طراحی

با شناسایی این مشکل در مرحله شستشو، “مقسم سلولهای شستشو” برای نصب حسگر pH انتخاب شده است. این محل جدید به گونهای در نظر گرفته شده که امکان پایش پارامتر pH را در هر دو فاز فراهم میکند. با استقرار حسگر در این نقطه، حتی در مواقع تعمیرات یکی از فازها، دیگر با قطع کامل اطلاعات pH مواجه نخواهیم بود و امکان نظارت مستمر بر شرایط pH مرحله شستشو میسر میشود. محل جدید قرار گیری حسگر در شکل ۱۲ مشخص شده است

شکل ۱۲: محل جدید قرار گیری حسگر pH در مقسم مرحله شستشو

در راستای بهینهسازی سیستم اندازهگیری، تغییر مدل حسگر pH نیز در دستور کار قرار گرفته است. مدل قدیمی Orbipore CPS91D عمدتاً برای کاربردهای عمومی مانند فرآیندهای شیمیایی و صنایع کاغذ طراحی شده بود و ویژگیهای خاص محیط فلوتاسیون را به طور کامل پوشش نمیداد. در طرح جدید، مدل Digital pH sensor Memosens CPF81E انتخاب شده که به طور ویژه برای کاربرد در فرآیندهای فلوتاسیون و لیچینگ طراحی شده است. این حسگر جدید با دارا بودن فناوری Memosens و مقاومت بیشتر در برابر شرایط سخت و خورنده فلوتاسیون، دقت و قابلیت اطمینان بالاتری را در اندازهگیری pH محیط ارائه خواهد داد (شکل ۱۳).

شکل ۱۳: حسگر pH جدید و قدیم

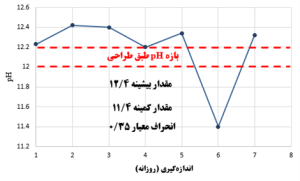

با هدف بهبود پایش pH در مرحله شستشو، ابتدا محل جدیدی در “مقسم سلولهای شستشو” برای نصب حسگر انتخاب شد. سپس با انجام پایش، مشخص گردید که مقادیر اندازهگیری شده pH در محدوده ۱۱/۴ تا ۱۲/۴ در نوسان بوده که خارج از بازه طراحی مورد نظر است. در گام سوم، درخواست برای ساخت مسیر دسترسی ثبت گردید تا مسیر لازم برای نصب حسگر فراهم شود (شکل ۱۴).

شکل ۱۴ : بررسی وضعیت pH در مرحله شستشو

حلقه کنترلی pH در مرحله شستشو

شماتیک نشان داده شده در شکل ۱۵ یک حلقه کنترلی برای تنظیم خودکار pH در مرحله شستشو است. در این سیستم، مقدار pH توسط حسگر اندازهگیری شده و به کنترلکننده ارسال میکند. کنترلکننده این داده را با نقطه مطلوب مقایسه کرده و بر اساس یک الگوریتم کنترلی افزایشی-کاهشی، فرمان لازم را به شیر کنترلی شیر آهک ارسال مینماید. این حلقه کنترلی پس از نصب و راهاندازی حسگر جدید در محل جدید (“مقسم سلولهای شستشو”) فعال خواهد شد. اجرای این سیستم، کنترل دقیق و خودکار شرایط شیمیایی مرحله شستشو را میسر ساخته و به بهینهسازی فرآیند کمک شایانی خواهد کرد.

شکل ۱۵ : حلقه کنترلی pH در مرحله شستشو

خلاصه وجمع بندی:

- به منظور تغییر محل حسگر pH متر در بخش خوراک سلولهای پرعیارکنی ؛ مسیر دسترسی، لوله اغتشاشگیر و جعبه اضطراری ساخته و نصب شد.

- با جابجایی محل حسگر pH در بخش پرعیارکنی اولیه، امکان سنجش pH خوراک ورودی به سلولها در هر دو فاز فراهم شد. همچنین صحت حسگر pHپیش از جابجایی ۰/۱۱ و پس از آن به ۰/۰۹ رسید که گواهی بر عملکرد درست حسگر در مقسم سلولهای پرعیارکنی اولیه است.

- با افزودن حسگر pH در جعبه مقسم سلولهای شستشو و اطلاع لحظهای از مقدار pH, استفاده از حلقه کنترلی pH مرحله شستشو امکانپذیر خواهد شد.