نهمین جلسه هفتگی کارخانه تغلیظ سرباره مرکز تحقیقات کاشیگر درتاریخ ۱۵ آذر ۱۴۰۳ با موضوع استانداردسازی راهبری بخش خردایش کارخانه فرآوری سرباره برگزار شد.

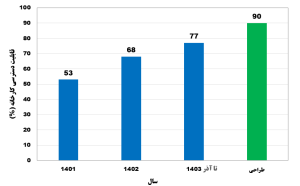

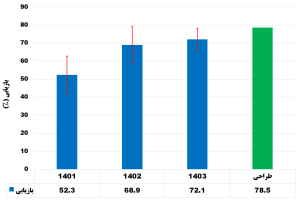

در این جلسه، ابتدا به بررسی شرایط تولید کارخانه و میزان تفاوت آن نسبت به مقدار طراحی اولیه پرداخته شد. یکی از نکات قابل توجه، میزان پیشبینی قابلیت در دسترس بودن کارخانه است که نسبت به حالت معمول سایر کارخانههای فرآوری مس کمتر میباشد. شکل ۱ نشاندهنده بهبود قابلیت دسترسی در سه سال گذشته است که شرایط رو به رشدی داشته است. عوامل مهمی مانند خراب شدن تجهیزات، ایجاد توقفات زیاد به دلیل سایش بالای نوع خوراک ورودی به کارخانه و همچنین عدم کیفیت مطلوب تجهیزات خریداری شده، در کاهش قابلیت دسترسی کارخانه تغلیظ سرباره موثر بودهاند. همچنین، طراحیهای اشتباه در بکارگیری قطعات و عدم موجودی قطعات یدکی در کارخانه نیز از دیگر عوامل کاهش قابلیت دسترسی نسبت به میزان طراحی هستند. برای بهبود این شرایط، شناسایی گلوگاههایی که بیشترین آسیب را میبینند، ضروری است. سپس طراحیهای نادرست و ناسازگار با شرایط عملیاتی و فرآیندی کارخانه باید اصلاح شوند. در مرحله بعد، بازرسی و پایش وضعیت تجهیزات باید به صورت پیوسته و مداوم طی بازههای زمانی کوتاهتر انجام شود.

شکل۱: مقایسه قابلیت دسترسی در سه سال گذشته با میزان طراحی کارخانه تغلیظ سرباره

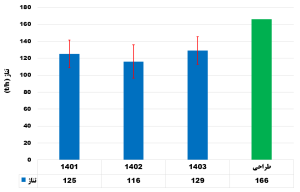

تناژ ورودی آسیای نیمه خودشکن نشاندهنده ظرفیت ورودی کارخانه است که طبق شکل ۲، وضعیت رو به رشد ظرفیت تولید کارخانه را نشان میدهد. دلایل اصلی کاهش تناژ کارخانه در سال ۱۴۰۲ نسبت به سال ۱۴۰۱، سالم بودن تجهیزات در سه ماهه ابتدایی راهاندازی کارخانه تغلیظ سرباره بوده است. در سه سال گذشته، از ابتدای راهاندازی تلاش شده است تا ظرفیت تناژ ورودی به کارخانه تغلیظ سرباره افزایش یابد.

شکل۲ : مقایسه میانگین تناژ کارخانه تغلیظ سرباره

بررسیهای صورت گرفته در شکل ۳ نشان میدهد که روند بازیابی کارخانه سرباره در سه سال اخیر رو به رشد بوده است.

شکل۳: مقایسه میانگین بازیابی در سه سال گذشته با مقدار طراحی

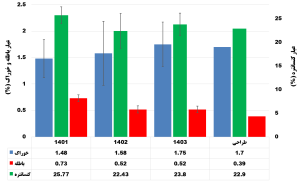

یکی از مهمترین شاخصهای اصلی استانداردسازی فرآیندها، بررسی عیارهای خوراک، کنسانتره و باطله در کارخانههای فرآوری است. با توجه به اینکه خوراک ورودی کارخانه تغلیظ سرباره مخلوطی از سرباره ذوب، رجکت آسیاها و رجکت کارخانههای تغلیظ سرچشمه میباشد، فرآیند همگنسازی خوراک ورودی به کارخانه باید به شکل مطلوب و استانداردی انجام شود تا از ایجاد نوسان در فرآیندهای پاییندست جلوگیری گردد. مطابق با شکل ۴، طی سه سال گذشته، مقدار عیار خوراک ورودی کارخانه به میزان طراحی نزدیک شده است. همچنین، عیار کنسانتره کارخانه در سال ابتدایی راهاندازی ۷۷/۲۵ بود که پس از گذشت یک سال به اندازه پیشبینی شده در طراحی نزدیک شده است. یکی از چالشهای موجود در کارخانههای فرآوری، کاهش میزان عیار باطله آنها است. با توجه به هزینههای عملیاتی در فرآیندهای بالادستی، باید شرایط عملیاتی کارخانه را به حدی رساند که کمترین هدرروی ماده باارزش اتفاق بیفتد. در سه سال اخیر پس از راهاندازی کارخانه تغلیظ سرباره، مطابق با شکل ۴، نشان داده شده است که عیار باطله روند کاهشی را طی کرده است.

شکل۴ : مقایسه عیار خوراک، کنسانتره و باطله در سه سال گذشته با مقدار طراحی کارخانه تغلیظ سرباره