جلسه مورخ 1 شهریورماه ۱۴۰3 با موضوع بررسی راهبری مدار تیکنرهای مس _ مولیبدن کارخانه پرعیارکنی 2 مجتمع مس سرچشمه برگزار گردید که به معرفی مدار آبگیری تیکنرهای کنسانتره مس_مولیبدن، استفاده از یک تیکنر در کارخانه پرعیارکنی 2 (تک تیکنر کردن)، اهمیت دوشهای اطراف و مرکز تیکنر و بررسی وضعیت مخزن انتقال آب سرریز تیکنرهای مس_مولیبدن فاز 1 و 2 به اول سلولهای پرعیارکنی اولیه پرداخته شد.

معرفی مدار آبگیری تیکنرهای مس_مولیبدن

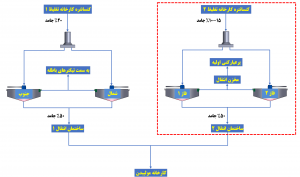

تیکنرهای مس_مولیبدن کارخانه پرعیار کنی یک از طریق کنسانتره سلولهای شستشوی ثالثه خوراکدهی میشوند و تیکنرهای مس_مولیبدن فاز یک و دو از طریق کنسانتره سلولهای فلوتاسیون ستونی باردهی میشوند. طبق طراحی درصد جامد ورودی به تیکنرها 20 درصد میباشد که بعد از عمل آبگیری درصد جامد خروجی باید به 50 درصد رسیده و از طریق ساختمان انتقال یک (تهریز تیکنرهای مس_مولیبن شمال و جنوب) و دو (تهریز تیکنرهای مس_مولیبدن فاز یک و دو) به سمت کارخانه مولیبدن فرستاده شود.

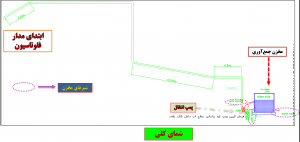

سرریز تیکنرهای مس_مولیبدن شمال و جنوب به دلیل دارا بودن مواد شیمیایی مورد استفاده در کارخانه مولیبدن امکان استفاده در کارخانه پرعیار کنی را ندارد به همین منظور وارد لولههای باطله کارخانه پرعیارکنی شده و به سمت تیکنرهای باطله فرستاده میشود. اما سرریز تیکنرهای مس_مولیبدن فاز 1 و 2 به دلیل نداشتن مواد شیمیایی مزاحم امکان بازگرداندن به ابتدای سلولهای پرعیارکنی اولیه را دارند. به همین منظور آب سرریز این تیکنرها (مس_مولیبدن فاز 1 و 2) بعد از ورود به مخزن از طریق پمپ به اول مدار رافر فرستاده میشود. شکل 1 نمایی از مدار تیکنرهای مس_مولیبدن و محلهای انتقال تهریز و آب سرریز را نشان میدهد.

شکل 1: مدار آبگیری تیکنرهای مس_مولیبدن شمال _ جنوب و فاز1_فاز 2

آبگیری با استفاده از تیکنرها یک روش تهنشینی بوده و با استفاده از این تجهیزات میتوان درصد جامد ورودی را بالا برد. هر چقدر درصد جامد خروجی بیشتر باشد درواقع عمل آبگیری بهتر صورت گرفته است.

هدف استفاده از تیکنرها:

- افزایش درصد جامد جهت حذف مواد شیمیایی مورد استفاده در کارخانه پرعیارکنی

- کاهش مصرف بازداشتکننده (سولفید سدیم) در کارخانه مولیبدن

- بازداشت بهتر مس و شناوری بهتر مولیبدن

- جلوگیری از نوسان بار ورودی به کارخانه مولیبدن

- استفاده از تیکنر به عنوان مخزن

در این قسمت فقط به بررسی تیکنرهای مس_مولیبدن فاز 1 و 2 پرداخته میشود.

کنسانتره خارج شده از سمت سلولهای فلوتاسیون ستونی با استفاده از کانالهایی وارد مقسمی میشود و میتوان بار را به یک تیکنر و یا هردو تیکنر فرستاد. سپس بار ورودی به تیکنرها وارد چاهک خوراکدهی شده و مواد در مرکز چاهک تهنشین میشود. سپس بار خروجی از طریق پمپهای دیافراگمی به مخزن انتقال بار فرستاده میشود و سپس از طریق پمپهای گریز از مرکز، بار خروجی از تهریز تیکنر با دانسیته مورد نظر به سمت کارخانه مولیبدن فرستاده میشود.

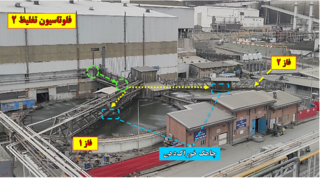

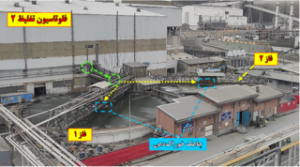

در گذشته به دلیل بالا بودن تناژ کنسانتره خروجی از سمت سلولهای فلوتاسیون ستونی و نبود چاهک خوراک دهی پرهای، امکان باردهی بدون وجود مشکل وجود نداشت و ناچار استفاده از دو تیکنر بودیم. امروزه به دلیل پایین آمدن تناژ کنسانتره تولید شده و تغییر چاک خوراکدهی از معمولی به پرهای امکان انتقال بار به یک تیکنر وجود دارد. در شکل 2 نمایی از محل ورود بار به تیکنرهای مس_مولیبدن فاز 1 و 2 نشان داده شده است.

شکل 2: نمایی از انتقال بار خروجی از فلوتاسیون کارخانه تغلیظ دو به سمت تیکنرهای مس_مولیبدن فاز 1 و 2

مزایای تک تیکنر کردن به شرح زیر میباشد:

- داشتن تیکنر آماده به کار

- کاهش هزینههای عملیاتی

- پایین آوردن هزینههای تعمیراتی

- بالا بردن ظرفیت آبگیری و دانسیته تهریز

- کاهش نوسان دانسیته بار ارسالی

- کاهش مواد شیمیایی استفاده شده در فلوتاسیون

- کنترل بهتر تیکنر

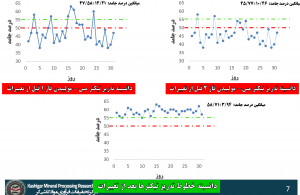

طی پایشهای انجام شده و بررسیهای به عمل آمده از دانسیته تهریز تیکنرهای مس_مولیبدن شمال و جنوب، اعداد از مقدار طراحی پایینتر بودند و این امر موجب بروز مشکل در کارخانه مولیبدن میشد. در واقع هر چقدر دانسیته بار ارسالی به سمت کارخانه مولیبدن بالاتر و بار ارسالی به صورت پیوسته فرستاده شود، مشکلات کارخانه مولیبدن به حداقل مقدار خود میرسد. بررسیهای انجام شده نشان داد که امکان استفاده از یک تیکنر برای آبگیری وجود دارد و با استفاده از این روش میتوان دانسیته را بالاتر از قبل رساند. شکل 3 نمودارهای دانسیته خطوط تهریز تیکنرهای مس_مولیبدن فاز 1 و 2 زمان بودن هر دو تیکنر در مدار و زمانی که فقط یک تیکنر در مدار بود را نشان میدهد.

شکل 3: دانسیته خطوط تهریز تیکنرها (تک تیکنر و جفت تیکنر)

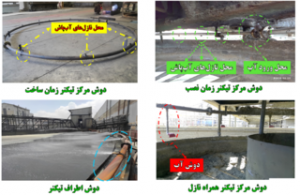

موضوع بعدی که یکی از عوامل مهم در کاهش کدورت آب سرریز و تهنشینی بهتر مواد در مرکز چاهک میگردد دوشهای آب اسپری اطراف و مرکز تیکنر میباشد. استفاده از این دوشها موجب شکستن کف داخل چاک شده و از ورودی شعاعی کف به داخل تیکنر جلوگیری میکند. دوشهای مرکز از یک رینگ فلزی که دارای نازلهای اردکی بر روی آن میباشد ساخته میشود. از یک قسمت رینگ انشعاب آب اصلی وارد شده و از نازلهای آب پاش اردکی آب وارد چاهک میگردد. این امر موجب شکستن کف داخل چاک میگردد.

درباره دوشهای اطراف تیکنر، زمانی که کف وارد سطح تیکنر میگردد این کف حاوی مواد باارزش بوده و در صورت عدم کنترل وارد آب سرریز و از آنجا به سمت رودخانه منقل میشود که این امر موجب هدرروی کنسانتره و آب میگردد. با هدرروی آب برای تامین مجدد باید هزینه بالایی پرداخت گردد. در شکل 4 نمایی از دوشهای مرکز و اطراف تیکنر نشان داده شده است.

شکل 4: نمایی از دوشهای مرکز و اطراف تیکنر

اهمیت این دوشها به شرح زیر میباشد:

- شکستن کف و جلوگیری از ورود شعاعی بار داخل تیکنر

- کاهش کدورت سرریز و هدرروی کنسانتره

- کاهش نوسان گشتاور

- افزایش سلامت تجهیز

- بالا بودن دانسیته تهریز

طی بررسیهای انجام گرفته و نمونهبرداریهایی که از آب سرریز جهت بررسی مقدار ذرات جامد همراه برای زمانی که دوش مرکز تیکنر مس_مولیبدن فاز 2 باز و زمانی که این دوش بسته بود صورت گرفت. با توجه به مقدار کم نمونه باید مقدار بیست لیتر نمونه از آب سرریز گرفت تا بتوان نتایج قابل قبولی را بدست آورد. در نمونهای که از آب سرریز زمانی که دوش مرکز بسته بود گرفته شد مقدار مواد جامد همراه آب سرریز در حدود 2741 کیلوگرم در روز بود که عدد بالایی میباشد. حال زمانی که دوش مرکز تیکنر باز شد نمونهبرداری صورت گرفت. در این صورت مقدار مواد همراه آب سرریز به مقدار 107 کیلوگرم در روز رسید که اختلاف بسیار بالایی در مقدار هدرروی ذرات با ارزش دارد. در زیر محاسبات مقدار هدرروی ذرات جامد همراه آب سرریز زمانی که دوش آب مرکز باز و بسته میباشد نشان داده میشود.

204

میزان هدر روی کنسانتره قبل از تغییرات:

204*24h***= 2741.76

میزان هدر روی کنسانتره بعد از تغییرات:

2*24h***= 1

اختلاف میزان هدر روی بعد از تغییرات:

2741.76 – 107.71 = 2634.05

نتایج حاصل از این تغییرات در شکل 5 نشان داده شده است.

شکل 5: وضعیت کف بر روی تیکنر با وجود اعمال تغییرات (باز و بسته بودن دوش مرکز)

یکی دیگر از مسائلی که در این ارائه مورد بررسی قرار گرفت وضعیت برگرداندن آب سرریز تیکنرهای مس_مولیبدن فاز 1 و 2 به اول سلولهای فلوتاسیون پرعیارکنی اولیه بود. با توجه به اینکه آب سرریز این تیکنرها حاوی مواد شیمیایی مورد استفاده در کارخانه تغلیظ میباشند، بازگرداندن آب علاوه بر جلوگیری از هدرروی، باعث برگشتن بخشی از کنسانتره همراه آب سرریز به اول مدار میگردد.

اهمیت برگرداندن آب سرریز تیکنرهای مس_مولیبدن فاز 1 و 2 به اول مدار سلولهای پرعیار کنی اولیه

- کاهش نسبی میزان مصرف مواد شیمیایی کارخانه پرعیارکنی

- جلوگیری از هدرروی کنسانتره موجود در آب سرریز و بازگرداندن دوباره به مدار فلوتاسیون

- کاهش هزینههای تامین آب جبرانی

- خاموشی یکی از پمپهای ارسال آب برگشتی و کاهش تعمیرات و نگهداری پمپها

آب سرریز تیکنرها ابتدا وارد یک مخزن شده و توسط پمپ به اول مدار فلوتاسیون انتقال داده میشود. با توجه به اینکه برای تنظیم درصد جامد رافرها باید آب اضافه گردد به همین خاطر استفاده از این آب میتواند کمک زیادی به شرایط بکند. با توجه به بررسیهای انجام شده مخزنی که برای این کار در نظر گرفته شده است کوچک بوده و ظرفیت لازم جهت ذخیره و انتقال هردو تیکنر را ندارد و همیشه شاهد سرریز این مخزن میباشیم. با توجه به اینکه آب سرریز شده بر روی تجهیزات و دیواره تیکنر پاشیده میشود به همین منظور جلوگیری از این ریزش میتواند علاوه بر حفظ سلامت تجهیزات، از هدر روی آب و کنسانتره جلوگیری کند.

مشکلات مخزن انتقال آب سرریز تیکنرهای مس_مولیبدن فاز 1 و 2 به اول سلولهای پرعیارکنی اولیه

- قرار دادن مخزن کوچکتر و سرریز کردن آن

- هدرروی آب و مواد با ارزش همراه و ورود به رودخانه

- پاشیدن آب برروی تجهیزات و بدنه خارجی تیکنر و پوسیدگی بدنه در دراز مدت

- نبود محل مناسب جهت ورود آب سرریز تیکنر مس-مولیبدن فاز دو به داخل مخزن

- نبود فلنچ در مسیر لوله انتقال آب سرریز تیکنرها به اول سلولهای فلوتاسیون

شکل 6 نقشه انتقال آب سرریز تیکنرها به اول مدار رافرها را نشان میدهد.

شکل 6: شمای کلی مسیر انتقال آب سرریز تیکنرها به اول مدار فلوتاسیون