این جلسه که در تاریخ 25 مرداد ماه 1403 برگزار شد به بررسی روند تعمیرات سالانه کارخانه فرآوری سرباره مجتمع مس سرچشمه پرداخته شد.

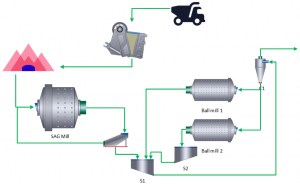

مدار کارخانه فرآوری مجتمع مس سرچشمه دارای یک سنگ شکن فکی میباشد. ابعاد سرند گریزلی قبل از آن که خوراک سنگ شکن فکی را تامین می کند؛500×500 میلیمتر می باشد. سپس مواد با P80 برابر با 150میلیمتر به انبار ذخیره ارسال میشوند. مواد توسط خوراک دهنده به روی نوار خوراک آسیا ریخته و خوراک آسیای نیمه خودشکن را تامین میکند. محصول آسیای نیمه خودشکن وارد مخزن شماره1 شده و خوراک هیدروسیکلون را تامین می کند. ته ریز هیدروسیکلون وارد آسیاهای گلولهای شماره1 و 2 شده( درحال حاضر تنها آسیای گلولهای شماره2 در مدار میباشد).(شکل یک؛مدار خردایش کارخانه فرآوری سرباره)

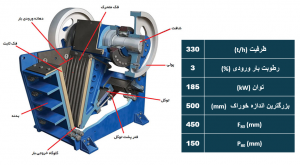

به علت ورود قطعات فلزی به سنگ شکن، Toggle Plate سنگشکن آسیب دیده بود. به همین منظور در این اورهال سنگ شکن تعویض شد.

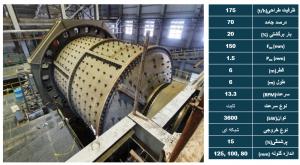

مشخصات سنگ شکن جدید به شرح زیر می باشد:

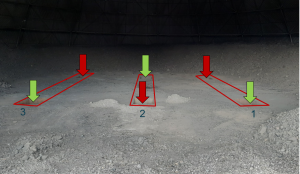

یکی دیگر از مشکلات کارخانه فرآوری سرباره که موجب توقفات متعدد کارخانه میشود گرفتگی خوراک دهندههای انبار ذخیره بود. این انبار قابلیت خوراک دهی 19 ساعته به کارخانه را دارد. به علت گرفتگی تعدادی از خوراک دهندهها و ایجاد فضای مرده زیاد این زمان به 4 الی 6 ساعت کاهش پیدا کرده بود.

در پایین این سازه سه نوار که هرکدام دو خروجی دارند؛ مجموعا شش خروجی قرار داده شده است. به منظور رفع این مشکل سه خروجی از انبار ذخیره به وسیله صفحات فلزی که به وسیله شیبی از بالا به سمت پایین خوراک دهنده ایجاد شد، تا لبهپایینی که باعث جمع شدن مواد میشد حذف شود. (شکل دو و سه؛نمایی از شش خوراک دهنده انبار ذخیره و اصلاح خروجی انبار ذخیره)

(شکل دو: نمایی از شش خوراک دهنده انبار ذخیره)

(شکل سه؛اصلاح خروجی های انبار ذخیره)

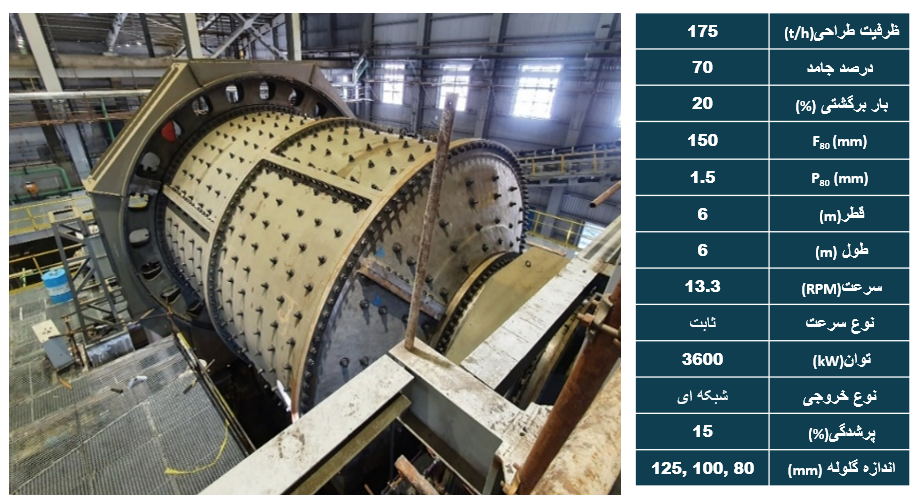

یکی دیگر از کارهای مهم انجام شده در تعمیرات سالیانه کارخانه فرآوری سرباره تعویض آسترهای آسیای نیمه خودشکن بود. مشخصات این آسیا به شرح زیر است.

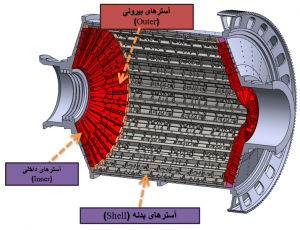

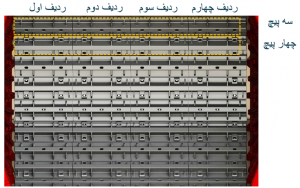

آسترهای سرورودی آسیای نیمه خوشکن شامل آسترهای داخلی و بیرونی(شکل چهارم) می باشند. آسترهای بدنه آسیای نیمه خودشکن متشکل از چهار ردیف در حلقههای 32 تایی(شکل پنجم) می باشد که آسترهای سه پیچ و چهارپیچ با ارتفاع بالابر14 سانتی متر و زاویه بالابری 30درجه می باشند.

(شکل چهارم؛آسترهای سرورودی آسیای نیمه خودشکن)

(شکل پنجم؛آسترهای بدنه آسیای نیمه خودشکن)

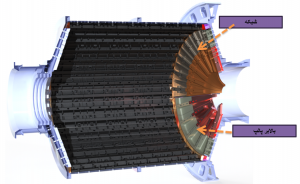

سر خروجی شامل شبکهها و بالابرهای پالپ (شکل ششم) میباشد. تعداد هر کدام از آنها 20عدد میباشد.

(شکل ششم؛شبکه ها و پالپ لیفترهای آسیای نیمه خودشکن)

تعداد آسترهای تعویض شده سرورودی 20 عدد در این تعمیرات بود.

آسترهای ردیف دوم، سوم و چهارم بدنه نیز در این دوره تعویض شدند.

شبکهها و پالپ لیفترهای داخلی و بیرونی هر کدام 20عدد که ساخت 3 شرکت بودند نیز تعویض شدند.

نقاط قوت این اورهال به شرح زیر بودند.

1-ارتباط بیسیم: استفاده از بیسیم موجب تسریع روند تعویض آستر شده بود و نسبت به دفعات قبلی بیش از 6 ساعت از اتلاف زمان جلوگیری کرد.

2-استفاده از نیروهای ماهر.

نقاط ضعف این اورهال به شرح زیر بودند.

1-استفاده از پاندول بجای ضربه زن هیدرولیکی(شکل هفتم)

(شکل هفتم؛استفاده از پاندول بجای ضربه زن هیدرولیکی)

2-اندازه نبودن شبکه آخر سرخروجی موجب اتلاف زمان 6ساعته شد.(شکل هشتم)

(شکل هشتم؛برش شبکه آخر سرخروجی)

3-اتلاف زمان 1ساعته به دلیل خراب شدن آچار بادی.(شکل نهم)

(شکل نهم؛تعمیر آچاربادی)