به نام خدا

این جلسه در مورخ ۲۴/۱۲/۱۴۰۲ با موضوع بررسی راهبری مدار تیکنر های باطله مجتمع مس سرچشمه برگزار شد. موضوعاتی که در این جلسه بررسی شدند شامل برسی حلقه های کنترلی دانیسته ته ریز و خط گل، بررسی تاثیر کاهش انشعابات پمپ فلوکولانت بر عملکرد تیکنر ۳ و ۵ بوده و در نهایت خلاصه و جمع بندی بودند.

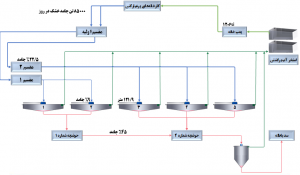

باطله کارخانه پرعیارکنی به مقدار ۸۵۰۰۰ تن جامد خشک در روز و با درصد جامد ۵/۲۲% به سمت تیکنرهای باطله رفته و بعد از رقیقسازی پالپ ورودی به میزان ۹%، با استفاده از فلوکولانت موجب تهنشینی مواد داخل تیکنر شده و سرعت تهنشینی ذرات کوچک و بزرگ یکسان میگردد تا در نهایت ته ریز تیکنرهای باطله مطابق طراحی اولیه با ۴۵% جامد به سمت تیکنرهای خمیری رفته و آب سرریز تیکنرهای باطله به سمت استخرهای آب برگشتی رفته و توسط پمپ خانه بخش مهمی از آب به سمت کارخانههای پرعیار کنی ارسال میشود (شکل ۱).

شکل ۱- مدار آبگیری تیکنر های باطله

همانطور که اشاره شد، پالپ ورودی به تیکنرهای باطله در هنگام ورود به چاهک خوراکدهی، رقیقسازی میشود. این کار بهواسطه سیستم خود رقیقساز چاهکهای خوراکدهی تیکنرهای باطله انجام میگردد. پالپ ورودی در داخل یک لوله ۳۶ اینچ به سمت تیکنر رفته و توسط یک شلوارکی که هر بخش آن شامل یک لوله ۱۸ اینچ میباشد تشکیل شده است. در بخش خروجی شلوارکی، به علت کاهش سطح مقطع لوله و با ثابت بودن انرژی، فشار سیال کم شده و با افزایش سرعت سیال موجب کشیدن بخشی از آب اطراف شده و رقیق سازی پالپ انجام میگردد.

سیستم خود رقیقساز تیکنرهای باطله موجب رقیقسازی طبیعی خوراک ورودی شده، سرعت تهنشینی مواد افزایشیافته، ظرفیت تیکنر افزایش مییابد و در نهایت موجب افزایش درصد جامد تهریز میشود (شکل ۲). همانطور که اشاره شد، از فلوکولانت بهعنوان عاملی برای تسریع فرآیند تهنشینی استفاده میشود؛ لذا لازم است تا با راهاندازی حلقههای کنترلی، کنترلی روی مقدار فلوکولانت مصرفی، درصد جامد ته ریز و سایر پارامترهای مهم تیکنر داشته باشیم.

شکل ۲- سیستم خود رقیق ساز چاهک خوراک دهی تیکنر های باطله

اهمیت حلقههای کنترلی زمانی موردتوجه قرار میگیرد که بتوان با تغییر شرایط بار ورودی به تیکنرهای باطله از نظر دبی و درصد جامد و همچنین تغییر ماهیت سنگ معدن (پیریتی، رسی و عادی) بتوان فرآیند را کنترل کرد و در نهایت موجب افزایش توان عملیاتی و بهرهوری شد.

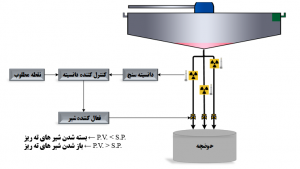

مطابق شکل ۳ همانطور که در شکل مشخص است، هر تیکنر باطله شامل سه خط تهریز میباشد که روی هر خط آن یک منبع هسته ای و یک آشکار ساز نصب میباشد تا با اندازه گیری دانسیته پالپ داخل لوله های ته ریز و فرستادن آن به سمت کنترل کننده دانسیته با نقطه مطلوب، در صورتی که دانسیته داخل مسیر از نقطه تعیین شده کمتر باشد، فعال کننده شیر موجب بسته تر شدن شیر کنترلی مسیر ته ریز شده و بلعکس.

شکل ۳- حلقه کنترل دانسیته ته ریز تیکنر های باطله

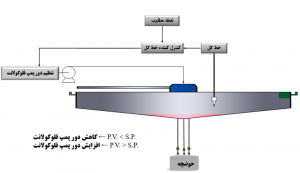

مطابق شکل ۴ حلقه کنترل خط گل شامل یک سنسور التراسونیک بوده که با سنجش خط گل بستر داخل تیکنر و کنترل آن با نقطه مطلوب، در صورتی که خط گل اندازه گیری شده کمتر از نقطه مطلوب باشد سرعت پمپ فلوکولانت کم شده و در صورتی که خط گل بدست آمده بیشتر از نقطه مطلوب باشد، موجب افزایش سرعت پمپ فلوکولانت میشود.

شکل ۴- حلقه کنترل خط گل با دور پمپ فلوکولانت تیکنر های باطله

حلقه کنترل خط گل که در سال ۱۳۹۹ توسط اقای شرفی راه اندازی شد، موجب بالاتر رفتن میانگین ارتفاع خط گل و کاهش مصرف فلوکولانت شد. این حلقه موجب کاهش ۱۵ درصدی مصرف فلوکولانت و افزایش ۲ درصدی درصد جامد ته ریز شد.

در حال حاضر، طی پایشهایی که بهصورت دستی انجام شد، میانگین درصد جامد ته ریز تیکنرهای باطله مشخص شد؛ لذا انتظار میرود تا با راهاندازی حلقههای کنترلی، افزایش چشمگیری در درصد جامد ته ریز و کارایی تیکنرهای باطله داشته باشیم.

طی پایشی که انجام شد، مشخص شد که اکثر منبعهای هستهای خطوط ته ریز تیکنرهای باطله نیاز به تنظیم مجدد دارند؛ لذا با هماهنگیهای انجام شده، اقدام به کالیبراسیون دانسیته سنجها شد.

بعد از تنظیم دانسیته سنجها مجدداً درصد جامد ته ریز مورد بررسی قرار گرفت و اعداد حاصل توانایی استناد بالایی دارد چرا که هر ۲ ثانیه یکبار داده ها آرشیو میشوند. برداشتی که داده های حاصل میتوان کرد، کم بودن انحراف معیار تیکنر های ۱ و ۲ میباشد چراکه تنظیم بار و خوراک دهی به این دو تیکنر بهتر میباشد.

طی اعتبارسنجی که از حسگرهای خط گل تیکنرهای باطله صورت پذیرفت، نشان داد که تیکنر شماره ۲ نیاز به نصب سنسور داشته و سایر سنسور ها نیز به علت رسوب گرفتگی از تنظیم خارج شده اند و نیاز به کالیبراسیون خواهند داشت.

یکی از مشکلاتی که تیکنر باطله شماره ۳ داشته است، مشکل بهم خوردگی بار داخل تیکنر بوده و موجب افزیش گشتاور، کاهش دانسیته ته ریز و افزایش کدوت سرریز میگردد.

طی بررسیهای انجام شده، از نقاطی مشخص که بعد از نازلهای فلوکولانت واقع شدهاند، از تیکنر ۳ و ۵ به جهت بررسی سرعت ته نشینی مواد نمونه گیری شد و مشخص شد که تیکنر شماره ۳ به علت تزریق دبی نامتناسب فلوکولانت سرعت ته نشینی بسیار کمی دارد.

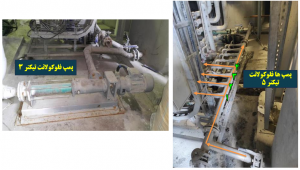

لازم به ذکر است که در زمان برزو این مشکل تیکنر ۳ و ۵ از یک سیستم ساخت و به واسطه یک پمپ ۳ اینچی تزریق فلوکولانت میشوند. برای افزایش دبی فلوکولانت به سمت تیکنر سه که به علت انشعابات موجود در مسیر، دبی فلوکولانت کم شده بود، از سیستم ساخت قدیم که شامل ۸ پمپ یک اینچی میباشد برای تیکنر شماره ۵ استفاده شد و پمپ سه اینچی به تیکنر شماره ۳ اختصاص داده شد(شکل۵).

شکل ۵- پمپ های فلوکولانت تیکنر ۳ و ۵

این کار علاوه بر افزایش دبی فلوکولانت ارسالی به سمت تیکنر شماره ۳ موجب میشود تا بتوان حلقه کنترل خط گل را با دور پمپ فلوکولانت برای تیکنر های ۳ و ۵ راه اندازی کرد.

بعد از اختصاص پمپ فلوکولانت سه اینچی برای تیکنر شماره ۳، سرعت ته نشینی مواد روی چاهک خوراکدهی بررسی شد و با حالت قبل مقایسه شد. مشخص شد که سرعت ته نشینی مواد در تیکنر ۳ افزایش یافته و مشکل بهم خوردگی این تیکنر به طور چشمگیری کاهش پیدا کرده است(شکل۶). همچنین طی بررسی های صورت گرفته و با نمونه گیری از اب سرریز تیکنر ۳ مشخص شد که این امر موجب کاهش ۵۳ درصدی کدورت سرریز تیکنر ۳ شد.

شکل ۶- بهبود عملکرد تیکنر شماره ۳ و کاهش بهم خوردگی تیکنر